Изобретение относится к способу изготовления многослойных звеньев трубопровода, т.е. труб и муфт из пластмассы, неорганического наполнителя и стекловолокна.

Известен способ изготовления трехслойной трубы на основе термореактивного связующего, неорганического дисперсного наполнителя и стекловолокна, включающий загрузку во вращающуюся форму полимерной композиции на основе полиэфирного связующего, придание форме вращательного движения со скоростью, обеспечивающей возникновение центробежной силы, и последующее отверждение для формирования наружного слоя трубы, загрузку композиции на основе полиэфирного связующего и дисперсного неорганического наполнителя при соотношении смола: наполнитель 1: 2 - 1:3 для формирования промежуточного слоя по вышеуказанной технологии и последующую загрузку композиции на основе полиэфирного связующего и стекловолокна для формирования внутреннего слоя по той же технологии.

Целью данного изобретения является повышение прочности и герметичности.

Поставленная цель достигается тем, что в способе изготовления многослойных труб и муфт для трубопроводов на основе термореактивного связующего, дисперсного неорганического наполнителя и стекловолокна, включающем подачу связующего, дисперсного неорганического наполнителя и стекловолокна в форму, вращение со скоростью, обеспечивающей возникновение центробежной силы, и последующее отверждение, во вращающуюся матрицу сначала подают полимерную композицию, состоящую из дисперсного неорганического наполнителя и связующего при соотношении наполнитель:смола 1:2 - 2:1, при этом вращают форму с угловой скоростью, обеспечивающей возникновение центробежного ускорения, равного 15-34 g, где g - ускорение силы тяжести, до частичного разделения смолы и наполнителя, после чего при заданном числе оборотов во вращающуюся матрицу вводят стекловолокно таким образом, что оно проникает по меньшей мере во внутреннюю часть слоя, с последующим повторением этих операций по меньшей мере один раз.

На основании чертежа ниже более подробно описываются отдельные примеры применения способа согласно изобретению.

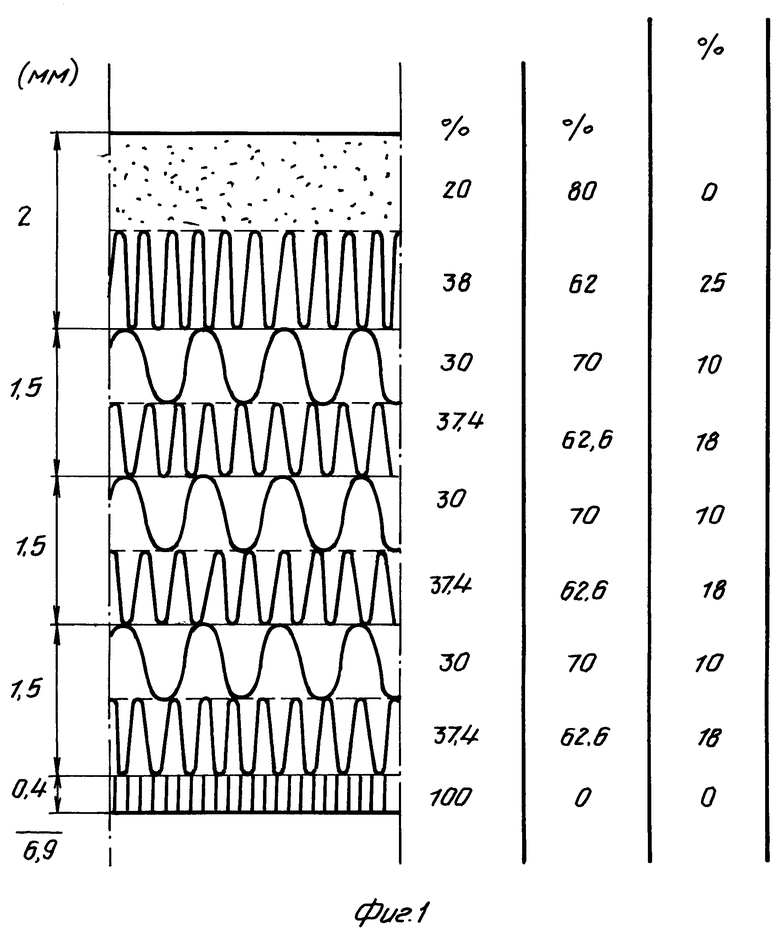

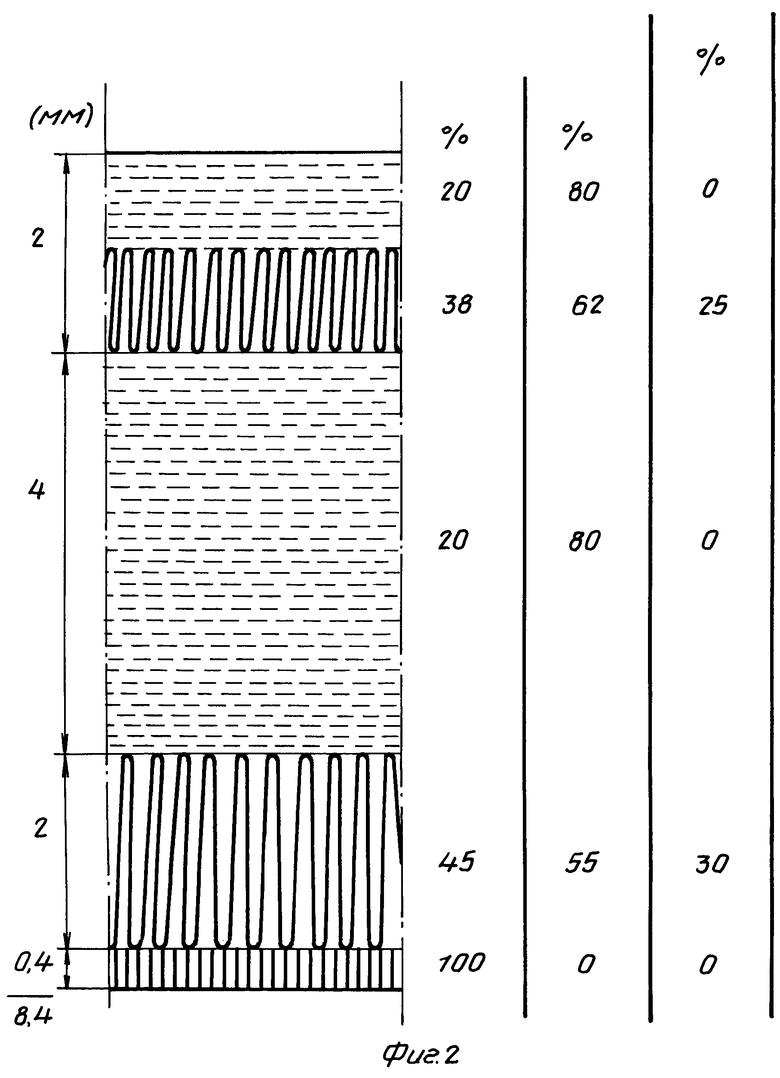

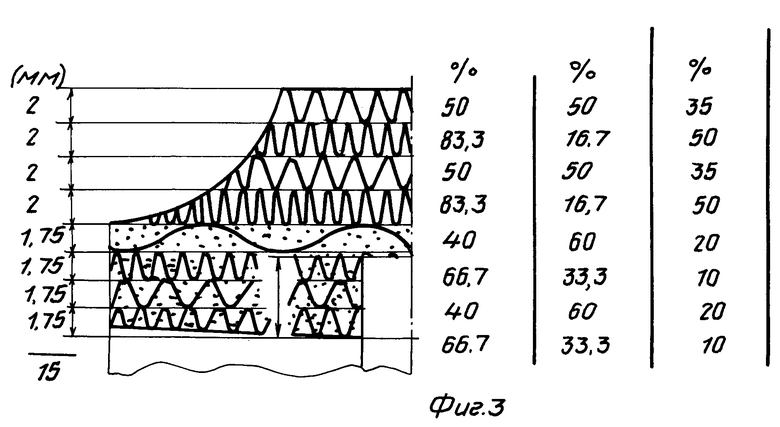

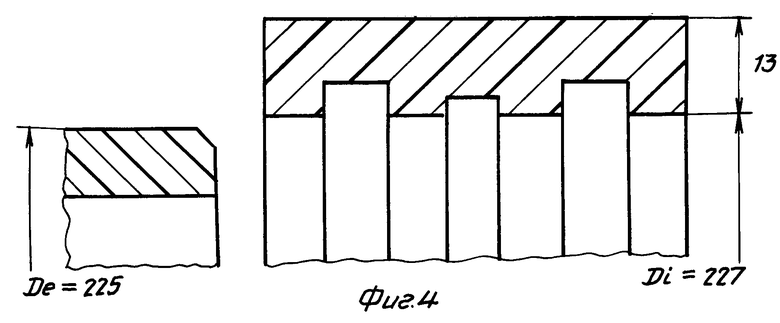

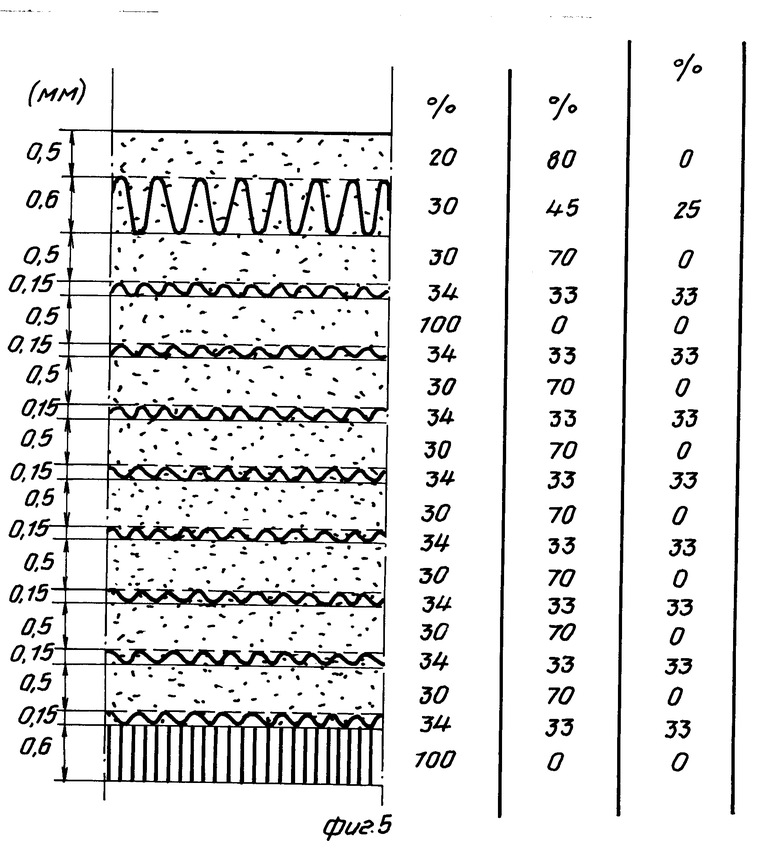

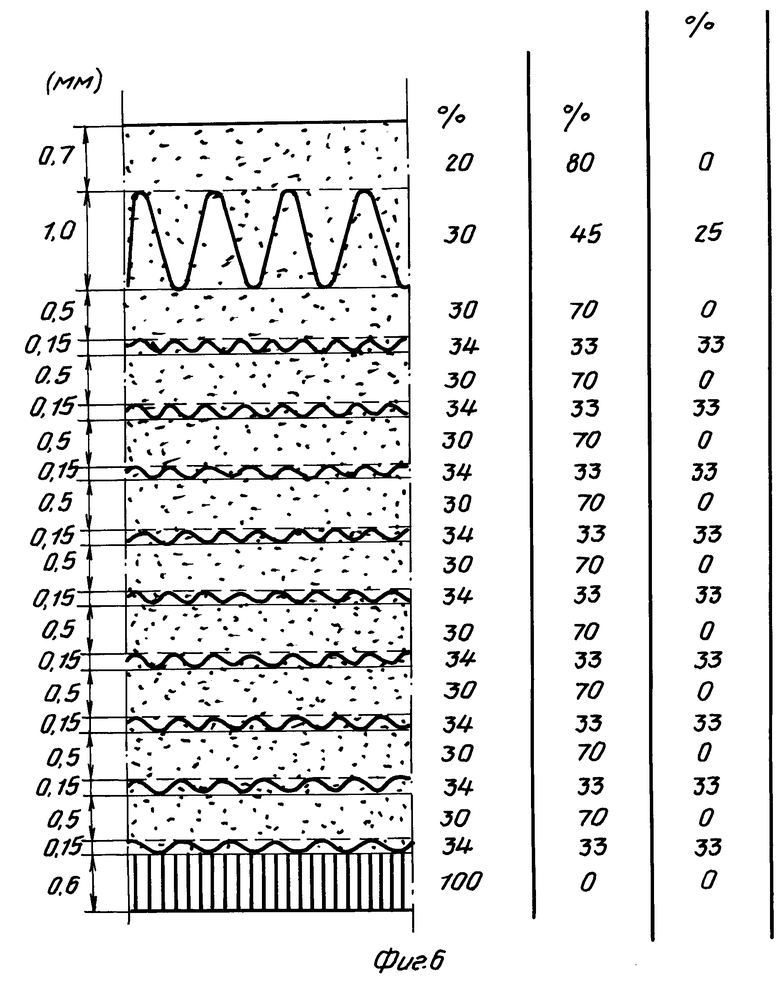

На фиг. 1 показано поперечное сечение стенки с соответствующим расположением слоев напорной трубы; на фиг. 2 - соответствующее сечение безнапорной трубы; на фиг. 3 - соответствующее сечение муфты; на фиг. 4 - разрез муфты трубопровода с частью относящейся к ней трубы; на фиг. 5 - разрез стенки трубы согласно примеру 6; на фиг. 6 - разрез стенки трубы согласно примеру 7.

Под примененным здесь термином "разделение смеси" следует понимать следующее:

Cмесь, состоящую из смолы и наполнителей, с содержанием наполнителей, равным х мас.%, вводят во вращающуюся матрицу. Через определенное время в каждой половине нанесенного слоя устанавливают среднее значение наполнителя. Если оно во внутренней части равняется y мас.%, тогда разделение смеси ЕМ в процентах исчисляют по формуле.

ЕМ = (1-y/x) ˙100.

Если измерения не охватывают половины наполнителей, то это указывается отдельно.

П р и м е р 1. Изготовление напорной трубы.

Во вращающуюся матрицу с внутренним диаметром 225 мм вводят смесь из 2 мас.ч. наполнителя и 1 мас.ч. полиэфирной смолы. Скорость вращения составляет 543 об./мин, что соответствует значению G = 33. Через 2 мин разделение смеси достигло 7,05%, при этом содержание смолы в наружном слое составило 20 мас.%, а во внутреннем слое - 38 мас.%. Во внутренний слой вводили резаное стекловолокно (ровинг) при скорости вращения 380 об/мин.

Затем ту же смесь наполнитель - смола добавляли при скорости вращения 380 об/мин, что соответствует значению G, равному 16,1. Через 1 мин разделение смеси в этом втором слое достигло 6,1. Резаные стекловолокна проникают в оба слоя, как это показано на фиг. 1. Эта операция повторяется дважды, после чего наносят покровный слой из эластичной смолы толщиной 0,4 мм. После отверждения труба имеет структуру стенки, изображенную на фиг. 1. В наружном слое почти отсутствует стекловолокно, так как содержание наполнителя в нем так велико, что волокна не могли в него проникнуть, как это имело место в других слоях. Состоящий из эластичной смолы внутренний слой отличается тем, что в отвержденном состоянии его относительное удлинение при разрыве превышает 10%.

П р и м е р 2. Изготовление трубы для безнапорных трубопроводов.

Во вращающуюся матрицу с внутренним диаметром 315 мм подают смесь, состоящую из 2 мас.ч. наполнителя и 1 мас.ч. смолы при скорости вращения 438 об/мин (значение G = 34). Через 2 мин разделение составляет 7,0%. Во внутренний, более насыщенный смолой слой добавляют резаный ровинг при скорости вращения 254 об/мин. После этого при повторном повышении скорости до 438 об/мин добавляют смесь наполнитель - смола, содержание наполнителя в которой составляет 71 мас.%. Через 3 мин устанавливается следующее разделение: в двух частях толщины слоя содержание наполнителя равняется 80%, а в остальной третьей части - 55%. В эту более насыщенную смолой часть вводят резаное стекловолокно, а затем наносят еще тонкий слой эластичной смолы. После отверждения труба имеет структуру стенки, изображенную на фиг. 2.

П р и м е р 3. Изготовление муфты для соединения труб.

Во вращающуюся матрицу с внутренним диаметром 347 мм вводят смесь, состоящую из 60 мас.ч. наполнителя и 100 мас.ч. полиэфирной смолы до тех пор, пока слой не достигнет величины 4 мм. Скорость вращения равняется 203 об/мин, значение G = 8. Через 3 мин разделение достигает 67%, а содержание наполнителя составляет: в наружной части 50 мас.%, во внутренней части - 16,7 мас.%. В оба слоя вводят стекловолокна длиной 50 мм. Эту операцию затем повторяют еще один раз.

После этого при том же числе оборотов добавляют смесь, состоящую из 100 мас. ч. наполнителя и 100 мас.ч. полиэфирной смолы. Через 30 с разделение равняется 50%, а содержание наполнителя во внутренней части равняется 33,3% , и в наружной части этого третьего слоя - 60%. В оба слоя вводят короткие стекловолокно длиной 20 мм. Эту операцию повторяют один раз. После отверждения можно производить вышлифовывание требуемых канавок. В результате этого получают кольцевую муфту со стенкой, показанной на фиг. 3. Это кольцо можно применять с трубами, имеющими наружный диаметр порядка 340 мм.

Как показывают предшествующие примеры, массовое соотношение компонентов наполнитель: смола вводимой смеси постоянно выше 1:2, при этом фактическое массовое соотношение в отдельных слоях готового звена трубопровода создается соответствующим процессом разделения смеси.

При применении очень мелких наполнителей при массовом соотношении наполнитель: смола 2:1 и выше вязкость может составлять 5000 сП и более. При подобных вязкостях разделение очень мало и равняется 2-5% при нормальном числе оборотов и времени обработки. При этом в обеих частях слоя получают высокое содержание наполнителя, а также высокую вязкость. Чтобы несмотря на это достичь высокой прочности, в изготавливаемом звене трубопровода (т.е. в трубе или муфте) необходимо выполнять очень много тонких слоев. Было обнаружено, что у труб с диаметром порядка 200-400 мм и толщиной стенки порядка 10 мм оптимальная экономичность достигается при толщине слоя 0,1-0,7 мм. Это положение рассматривается в нижеследующих примерах.

П р и м е р 4. Во вращающуюся матрицу с внутренним диаметром 225 мм вводят смесь, состоящую из 200 мас.ч. наполнителя и 100 мас.ч. полиэфирной смолы. Эта смесь имеет вязкость порядка 6000 сП. Скорость вращения составляет 350 об/мин. Через 30с разделение достигает 2%. После этого вводят резаное стекловолокно. Толщина отдельного слоя составляет в целом 0,65 мм. После девятикратного повторения этой операции получают трубу с толщиной 6,5 мм. Содержание стекловолокна равняется 15 мас.%, продавливающее усилие составляет 50 бар.

П р и м е р 6. Во вращающуюся матрицу с внутренним диаметром 225 мм при скорости вращения 350 об/мин вводят смесь, состоящую из 200 мас.ч. наполнителя и 100 мас.ч. полиэфирной смолы, имеющей вязкость 6000 сП. Сразу после этого добавляют стекловолоконно в виде резаного ровинга, при этом используют как мало материала, что толщина отдельного слоя не превышает 0,65 мм. Эта операция повторяется еще 8 раз. Если после минутного перерыва ввести еще чистую смолу, то будет получена стенка трубы, изображенная на фиг. 5, однако, при этом чистые слои наполнителя получают также некоторое количество стекловолокна.

П р и м е р 5. С помощью вращающейся матрицы с внутренним диаметром 253 мм 20 раз повторяют описанную в примере 4 отдельную операцию по изготовлению слоя 0,65 мм в результате чего возникает кольцо, из которого посредством вышлифовывания кольцеобразных канавок можно изготовить муфту для соединения труб, поперечное сечение стенки которой изображено на фиг. 4. Эту муфту можно применять для рабочего давления 10 бар для труб с наружным диаметром 225 мм.

П р и м е р 7. Операцию согласно примеру 4 повторяют 8 раз, причем как и в примере 6, стекловолокно добавляют сразу же после введения смеси наполнитель - смола. Образуется 9 раз по две части слоя, из которых одна часть состоит главным образом из смеси наполнитель - смола с небольшим количеством стекловолокна, а другая - из слоя стекловолокна, пропитанного смесью наполнитель - смола, как это описано выше и показано на фиг. 6. После этого добавляют смесь наполнитель - смола и по истечении промежутка времени продолжительностью около 1 мин вводят стекловолокно и в конце - чистую смолу.

Приемлемыми наполнителями являются гидрооксид алюминия, очень тонкий кварцевый порошок, порошок из различных видов глины, доломитовый порошок, мел (карбонат кальция). Эти порошкообразные неорганические наполнители, имеющие величину зерен менее 0,1 мм, могут применяться в чистом виде или в смесях.

Также и добавки типа кварцевого песка, полевого шпата и т.д. с величиной зерен 0,1-1,0 мм могут применяться обычным образом при осуществлении данного способа. Обычно это делается в средних слоях при изготовлении толстенных труб.

П р и м е р 8. Во вращающуюся матрицу с внутренним диаметром 1228 мм и длиной 6 м с помощью копья (трубки) вводят смесь наполнитель - смола, состоящую из 150 мас.ч. наполнителя и 100 мас.ч. смолы. Копье имеет скорость подачи 6 м/мин; с такой же скоростью оно возвращается в исходное положение после введения смеси. Затем в матрицу вводят стекловолокно в виде резаного, имеющего длину 30 мм, с помощью копья, перемещаемого с той же постоянной горизонтальной скоростью. Образуются два слоя: наружный слой с приблизительно 75% наполнителя и 25% смолы, а также армирующий слой с приблизительно 35% стекловолокна и матрицей из наполнителя - смолы.

После этого производится дальнейшее формирование трубы посредством укладки нескольких слоев песка, стекловолокна и смеси наполнитель - смола с массовым соотношением 150:100. Возникают слои, содержащие около 3% стекловолокна, 18% смолы, 27% наполнителя и 52% песка.

Затем вводят еще один слой смеси наполнитель - смола и вынимают копье, после чего добавляют только стекловолокно и, наконец, только смолу.

В результате получают трубу с толщиной стенки 25 мм. Труба имеет жесткость 11200 Н/м2 и относительную деформацию при разрыве 19%.

Было обнаружено, что порошок карбоната можно особенно успешно применять в качестве наполнителя или компонента наполнителя. Хотя карбонаты неустойчивы против кислоты, однако, оказалось, что с подобными наполнителями можно получать хорошие результаты. С их помощью можно, например, повысить устойчивость против коррозии армированных стекловолокном изделий, особенно таких, которые подвергаются большим изгибающим напряжения, например труб, прокладываемых в грунте.

П р и м е р 9. Во вращающуюся матрицу с внутренним диаметром 315 мм вводят смесь, состоящую из 2 мас. ч. наполнителя и 1 мас.ч. смолы, при скорости вращения 438 об/мин. Через 1 мин во внутренний, богатый смолой внутренний слой, вводят разный ровинг при скорости вращения 150 об/мин. После этого при скорости вращения 500 об/мин, вводят смесь из 3 мас.ч. наполнителя и 2 мас.ч. смолы. Через 1 мин при скорости вращения 100 об/мин вводят резаный ровинг.

П р и м е р 10. Во вращающуюся матрицу с внутренним диаметром 347 мм вводят смесь из 3 мас.ч. наполнителя и 2 мас.ч. смолы. Скорость вращения составляет 150 об/мин. Через 30 с в слой толщиной 1,5 мм вводят резаный ровинг. Ровинг распределяется в обоих слоях, но менее во внешнем слое. Операцию повторяют десятикратно.

После отверждения трубу шлифуют, как показано на фиг. 3.

П р и м е р 11. По примеру 9, при этом для второго слоя вводят ровинг на 50% больше, чем для первого слоя.

П р и м е р 12. По примеру 10, при этом в первых 5 слоях длина стекловолокон составляет 50 мм, в трех последующих - 25 мм, и в последних трех - 12,5 мм.

В примерах мы имеем следующие величины для 0:

Пример 1 Q=2 (2:1)

Пример 2 Q=2 (2:1) Q=2,448 (71:29)%

Пример 3 Q=0,6 (60:100) Q=1 (100:100)

Пример 4 Q=2 (200:100)

Пример 6 Q=2 (200:100)

Пример 8 Q=1,5 (150:100)

Если армированная стекловолокном труба подвергается окружным нагрузкам и используется для транспортировки серной кислоты, то в стенках могут образовываться трещины. Серная кислота проникает через эти трещины в стенку трубы и достигает стекловолокна. Последнее подвергается разрушающему воздействию серной кислоты, в результате чего из поверхности стекла удаляются СаО-группы. Вследствие этого возникает очень большое снижение изгибной прочности труб, что вызывает выход из строя трубопровода. Специалисты называют механизм возникновения этого дефекта Strain corrosion или деформирующей коррозией. Чтобы повысить против деформирующей коррозии обычное Е-стекло заменяют так называемым ЕСР-стеклом. Стекловолокно из ЕСР-стекла дороже стекловолокна из Е-стекла, и оно сложнее в производстве. Благодаря применению карбонатсодержащих наполнителей предотвращается деформирующая коррозия.

Для повышения прочности изделия рекомендуется применять стекловолокна различной длины. Целесообразной является смесь коротких, средних и длинных волокон, например 10-16, 20-30 и 35-60 мм.

Изобретение не ограничивается изготовлением звеньев трубопроводов малого диаметра. Изобретение может найти применение также при изготовлении труб большого диаметра. Например, при изготовлении труб с диаметром 600 мм и более изобретение может быть применено для изготовления внутренней части трубы, т.е. изоляционного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ ИЗ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2076987C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ТРУБ СПОСОБОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1996 |

|

RU2172253C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ТРУБ С ВОЛОКНИСТЫМ И ПЕСЧАНЫМ НАПОЛНИТЕЛЯМИ ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2103168C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ СПОСОБОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1996 |

|

RU2117574C1 |

| ИЗГОТОВЛЕННАЯ ЦЕНТРОБЕЖНЫМ МЕТОДОМ МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ ТРУБА | 2002 |

|

RU2309042C2 |

| Композитная труба | 2023 |

|

RU2816745C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| Электроизоляционная гранулированная термореактивная пресс-композиция | 1989 |

|

SU1778122A1 |

| Труба стеклокомпозитная для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2717728C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540084C1 |

Сущность изобретения: способ включает подачу во вращающуюся матрицу полимерной композиции, состоящий из дисперсного неорганического наполнителя и связующего при соотношении наполнитель: смола от 1:2 до 2:1, при этом вращают форму с угловой скоростью, обеспечивающей возникновение центробежного ускорения, равного 15 - 34 g, где g - ускорение силы тяжести, до частичного разделения смолы и наполнителя, после чего при заданном числе оборотов во вращающуюся матрицу вводят стекловолокно таким образом, что оно проникает по меньшей мере во внутреннюю часть слоя с последующим повторением этих операций по меньшей мере один раз. 6 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ И МУФТ ДЛЯ ТРУБОПРОВОДОВ на основе термореактивного связующего, дисперсного неорганического наполнителя и стекловолокна, включающий подачу связующего, дисперсного неорганического наполнителя и стекловолокна в форму, вращение со скоростью, обеспечивающей возникновение центробежной силы, и последующее отверждение, отличающийся тем, что во вращающуюся матрицу сначала подают полимерную композицию, состоящую из дисперсного неорганического наполнителя и связующего при соотношении наполнитель : связующее от 1 : 2 до 2 : 1, при этом вращают форму с угловой скоростью, обеспечивающей возникновение центробежного ускорения, равного 15 - 34 g, где g - ускорение силы тяжести, до частичного разделения смолы и наполнителя, после чего при заданном числе оборотов во вращающуюся матрицу вводят стекловолокно так, что оно проникает по меньшей мере во внутреннюю часть слоя с последующим повторением этих операций по меньшей мере один раз.

| Патент США N 3406724, кл | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1995-01-27—Публикация

1989-09-22—Подача