Изобретение относится к области строительства и может быть использовано при изготовлении из древесно-полимерного материала тепло- и звукоизоляционных облицовок или плоских плит для мебельной промышленности.

Известен способ изготовления декоративных изделий путем горячего прессования смеси минерального наполнителя с термореактивным связующим [1].

Наиболее близким по технической сущности и достигаемому эффекту является известный способ изготовления изделий прессованием, включающий смешивание частиц измельченной древесины с термопластичным связующим, заполнение пресс-формы, горячее прессование под давлением с последующим охлаждением и распрессовкой [2].

Недостатком известных способов является то, что полученные изделия не имеют требуемых физико-механических и эксплуатационных характеристик, в частности по показателям плотности, теплопроводности и звукопроницаемости.

Задачей изобретения является получение экологически чистых изделий с заданным удельным весом, теплопроводностью, а также снижение расхода полимерного связующего.

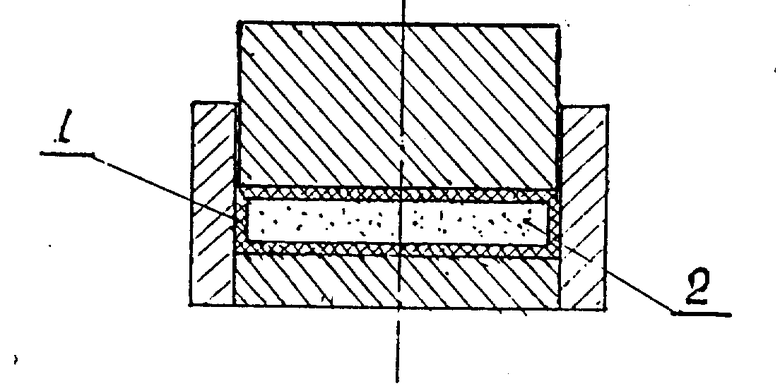

Эта задача решается за счет того, что в пресс-форму последовательно укладывают слой смеси, содержащий 5-30% связующего, затем слой из древесных частиц и слой из смеси, содержащий 5-30% связующего, причем толщины слоев соотносятся между собой как 0,8-2,3 : 5,5-8,5 : 0,8-2,3, а размер древесных частиц в слоях находится соответственно в соотношении 0,8-1,5 : 1,5-3,0 : 0,8-1,5, горячее прессование осуществляют при давлении 10-60 кг/см2 при температуре 150-170oC, кроме того, между боковой внутренней поверхностью пресс-формы и уложенными в ней слоями смеси может быть образован зазор толщиной 2-20 мм, который заполняют древесно-полимерной смесью, содержащей 5-30% связующего с размером древесных частиц не более 1 мм. Также слои, содержащие 5-30% связующего, могут быть образованы укладкой предварительно изготовленных пластин из древесно-полимерной смеси или перед смешиванием в древесные частицы вводят 1-5% уксусной или муравьиной кислоты, орошают частицы водой до влажности 5-25% и окончательно перемешивают с полимерным связующим.

При решении вышеуказанной задачи достигается технический эффект, заключающийся в том, что выполнение среднего слоя из древесной массы, уложенной в пресс-форму без связующего, кроме экономии полимерного связующего позволяет значительно снизить коэффициент теплопроводности и звукопроницаемости полученных плит. Многослойная засыпка позволяет осуществлять склеивание древесных частиц и за счет выделения смол при частичном гидролизе древесины. Режим обработки изделий/температура, давление/ выбираются из условия достаточной пластичности и подвижности смеси. Варьирование послойной укладкой смеси в пресс-форму количеством связующего в смеси и режимами обработки изделий позволяет изготавливать изделия из экологически чистого древесно-полимерного материала, трехслойные плоские плиты для производства мебельных изделий и производства тепло- и звукоизоляционных облицовочных плит с высокими физико-механическими характеристиками.

Сущность изобретения поясняется чертежом, где изображена трехслойная плита.

Заявленный способ поясняется конкретным примером изготовления трехслойных плоских плит с удельным весом 0,80 г/см3, который может быть осуществлен следующим образом.

В пресс-форму засыпают слой толщиной 5-6 мм заранее приготовленной древесно-полимерной смеси, содержащей 20% отходов полиэтилена и 80% древесных частиц размером не более 1 мм. Затем укладывают слой древесных частиц размером /-2+1/мм толщиной 5-6 мм и сверху опять засыпают слой предварительно приготовленной древесно-полимерной массы из 20% отходов полиэтилена и 80% древесных частиц размером /-1,0+0/мм, толщина верхнего слоя также составляет 5-6 мм и осуществляют горячее прессование. Параметры горячего прессования следующие:

температура нагрева - 170oC;

давление прессования - 50 кг/см2;

время выдержки - 30 мин

Охлаждение проводят в прессе под давлением, равным рабочему, в течение 10 мин до температуры 60oC.

Предложенным способом может быть осуществлено также изготовление теплозвуконепроницаемых облицовочных плит следующим образом.

Первоначально из предварительно приготовленной древесно-полимерной смеси, содержащей 20% отходов полиэтилена и 80% древесных отходов фракции /-1,0 + 0/мм, изготавливают пластины однослойного древесно-полимерного материала с плотностью 1,20г/см3.

Затем одну из пластин укладывают на дно пресс-формы, боковые стенки матрицы пресс-формы могут также закрываться пластинами из однослойного материала. Образовавшееся пространство заполняют древесными частицами размером /-2,0 + 0,5/мм. После этого укладывают верхнюю аналогичную пластину и осуществляют горячее прессование при температуре 170oC и давлении 10-15 кг/см2. При этой температуре осуществляют выдержку в течение 30 минут. Охлаждение проводят под рабочим давлением в течение 10 минут до 60oC.

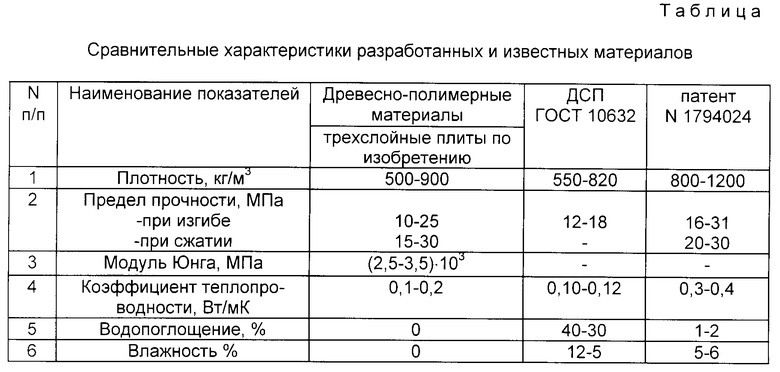

Определение физико-механических и эксплуатационных характеристик проводили по стандартным методикам, принятым при производстве высоконаполненных термопластов.

Основные физико-механические и эксплуатационные характеристики помещены в таблице. Сравнение проведено с изделиями, изготовленными по способу-прототипу и с плитами ДСП/ГОСТ 10632/, широко применяемыми в строительстве и мебельной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПРЕССОВАНИЕМ ИЗ ДРЕВЕСНОГО ПЛАСТИКА | 1996 |

|

RU2106242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2106961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1998 |

|

RU2148051C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ОСНОВЕ ТОРФА | 1992 |

|

RU2028042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАНИЕМ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2041060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2103231C1 |

Назначение: изобретение относится к области строительства и может быть использовано при изготовлении из древесно-полимерного материала тепло- и звукоизоляционных облицовок или плоских плит для мебельной промышленности. Сущность изобретения: в пресс-форму последовательно укладывают слой смеси, содержащий 5-30% связующего, затем слой из древесных частиц и слой из смеси, содержащий 5-30% связующего, причем толщины слоев соотносятся между собой как 0,8 - 2,3: 5,5-8,5 : 0,8-2,3, а размер древесных частиц в слоях находится в соотношении 0,8-1,5 : 1,5-3 : 0,8-1,5. Осуществляют горячее прессование при давлении 10 - 60 кГ/см2 и при температуре 150-170oС, кроме того, в пресс-форму между ее боковой внутренней поверхностью и уложенными в ней слоями смеси может быть образован зазор толщиной 2-20 мм, который заполняют древесно-полимерной смесью, содержащей 5-30% связующего с размером древесных частиц не более 1 мм. Слои, содержащие 5-30% связующего могут быть образованы укладкой предварительно изготовленных пластин из древесно-полимерной смеси или в древесные частицы в древесно-полимерном слое вводят 1-5% от их веса уксусную или муравьиную кислоту. 3 з.п. ф-лы, 1 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1690541, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1794024, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-03-10—Публикация

1996-09-24—Подача