Изобретение относится к строительным материалам, в частности к способу производства ячеистого жаростойкого бетона.

Известен способ получения ячеистого жаростойкого бетона, включающий смешивание воды, жидкого стекла, едкого натра, тонкомолотых компонентов, мелкого заполнителя, например, шамотного песка с размером зерен до 5 мм. Смешивание осуществляют 2 - 3 мин, затем вводят алюминиевую пудру в небольшом количестве воды; смесь снова перемешивают и вспенивают. Далее смесь разливают в металлические формы, выдерживают 3 - 4 ч и осуществляют автоклавную обработку.

Задача изобретения - получение ячеистого бетона путем вспенивания и отверждения при комнатной температуре, сокращение процесса получения ячеистого бетона низкой объемной массы с повышенными свойствами по влагоемкости, жаростойкости, а также теплоизоляционными свойствами.

Поставленная задача решается тем, что в способе получения ячеистого жаростойкого бетона, включающем смешивание жидкого стекла, едкого натра и тонкомолотых компонентов с последующим вспениванием и отверждением полученной бетонной смеси сначала готовят жидкую часть бетонной смеси из жидкого стекла плотностью не менее 1,4 г/см3 и модулем 2,3 - 2,4 фторсодержащего компонента и едкого натра в соотношении 1 : (0,05 - 0,4) : (0,05 - 0,4), затем готовят сухую часть из тонкомолотых компонентов: ферросилиция дисперсностью 4 - 6 тыс. см2/г с содержанием кремния 65 - 90% и алюмосиликата с содержанием чистых алюминатов не менее 80% и дисперсностью не более 2 - 3 тыс.см2/г в соотношении 1 : (0,67 - 2,0). Полученные части смешивают в соотношении (45 - 80) : (29 - 60), а вспенивание и отверждение полученной бетонной смеси осуществляют при комнатной температуре, при этом соотношение компонентов бетонной смеси составляет, мас. ч.:

Ферросилиций - 25 - 30

Алюмосиликат - 20 - 50

Жидкое стекло - 25 - 40

Фторсодержащий компонент - 2 - 10

Едкий натр - 2 - 10

При этом в бетонную смесь после перемешивания сухой и жидкой частей дополнительно вводят мелкий заполнитель в количестве 25 - 65 мас.ч.

Также поставленная задача решается тем, что в способе получения ячеистого жаростойкого бетона, включающем смешивание жидкого стекла, едкого натра и тонкомолотых компонентов с последующим вспениванием и отверждением полученной бетонной смеси, сначала готовят жидкую часть бетонной смеси из жидкого стекла, плотностью не менее 1,43 г/см3 и модулем 2,3 - 2,4 и алюмосиликата с содержанием алюмосиликатов не менее 80% и дисперсностью не более (2 - 3) тыс. см2/г в соотношении 1 : (0,5-2,0), затем готовят сухую часть из ферросилиция дисперсностью (4 - 6) тыс. см3 г с содержанием кремния 65 - 90%, фторсодержащего компонента и едкого натра в соотношении 1 : (0,067 - 0,4) : (0,067 - 0,4), полученные части смешивают в соотношении (29 - 50) : (45-90), а вспенивание и отверждение полученной бетонной смеси осуществляют при комнатной температуре, при этом соотношение компонентов в бетонной смеси составляет, мас. ч.:

Ферросилиций - 25 - 30

Алюмосиликат - 20 - 50

Жидкое стекло - 25 - 40

Фторсодержащий компонент - 2 - 10

Едкий натр

2 - 10

При этом после перемешивания сухой и жидкой частей дополнительно вводят мелкий заполнитель в количестве 25 - 65 мас.ч.

В предложенных вариантах способа используют следующие компоненты:

ферросилиций - силицид, сплав кремния и железа, выплавляемый из кварцитов и применяемый в металлургической и литейной промышленности; выпускается по ГОСТ Р 50422-92 "Ферросилиций. Технические требования и условия поставки" (ИСО 5445-80). Выпускается заводами ферросплавов марок ФС 90, ФС 75 до ФС 20 (соответствует массовой доле кремния от 90 до 20%) крупностью частиц от 10 мкм и ниже;

фторсодержащий компонент - например, по ГОСТ 87-77 "Кремнефтористый натрий. Технические условия". Выпускается с содержанием чистого кремнефтористого натрия не менее 80%. Для заявленного состава должен содержать не менее 93% чистого Na2SiF6;

едкий натр технический - по ГОСТ 2263-79 с содержанием чистого едкого натра в пределах 80%;

алюмосиликат кальция - природный, выпускаемый например по ГОСТ 19607-74 "Каолин обогащенный для химического производства" в виде молотого порошкообразного продукта или по ТУ 39-01-08-658- 81 "Технические условия. Глинопорошки" марок ПВ, МВ группы А, Б, В или I - III сорта по ТУ 39-044 "Технические условия. Сырье глинистое" Министерства нефтяной промышленности;

мелкий заполнитель - кварцевый песок по ГОСТ 8736, содержащий SiO2 (общий) не менее 90% или кварца не менее 75%, слюды не более 0,5%, илистых и глинистых примесей не более 3%; шамот - по ГОСТ 23037, содержание глинозема не менее 70%; золошлаковая смесь по ГОСТ 25592 с содержанием не менее 75%, потери при прокаливании не более 5%.

Пример 1. Ферросилиций перемешивают при комнатной температуре с алюмосиликатом в течение 3 - 5 мин в смесителе лопастного типа.

Далее путем перемешивания готовят жидкую часть, состоящую из жидкого стекла, фторсодержащего компонента и едкого натра в соотношении соответственно 1 : (0,05 - 0,4) : (0,05 - 0,4) при вязкости 9-15 с. В смесителе лопастного типа перемешивание ведут при комнатной температуре в течение 3 - 5 мин.

Далее вводят сухую часть (их соотношение составляет 45 - 80 : 29 - 60) и перемешивают 3 - 5 мин.

Для получения более жаростойкого и менее легкого бетона в бетонную смесь вводят мелкий заполнитель и перемешивают 2 - 3 мин до гомогенного состояния. В качестве мелкого заполнителя применяют кварцевый песок, шамот и др.

Готовую массу заливают в формы и для вызревания оставляют на 0,2 - 2,0 ч при комнатной температуре. На время вызревания оказывает влияние содержание чистого кремния в ферросилиции. Таким образом изготавливают сборные элементы и готовые изделия.

Для укладки и отверждения бетона непосредственно в строительной конструкции готовые жидкую и сухую составляющие смешивают между собой непосредственно на участке (строительной площадке). В конструкцию заливают готовую массу, где происходит ее вспучивание и отверждение при комнатной температуре.

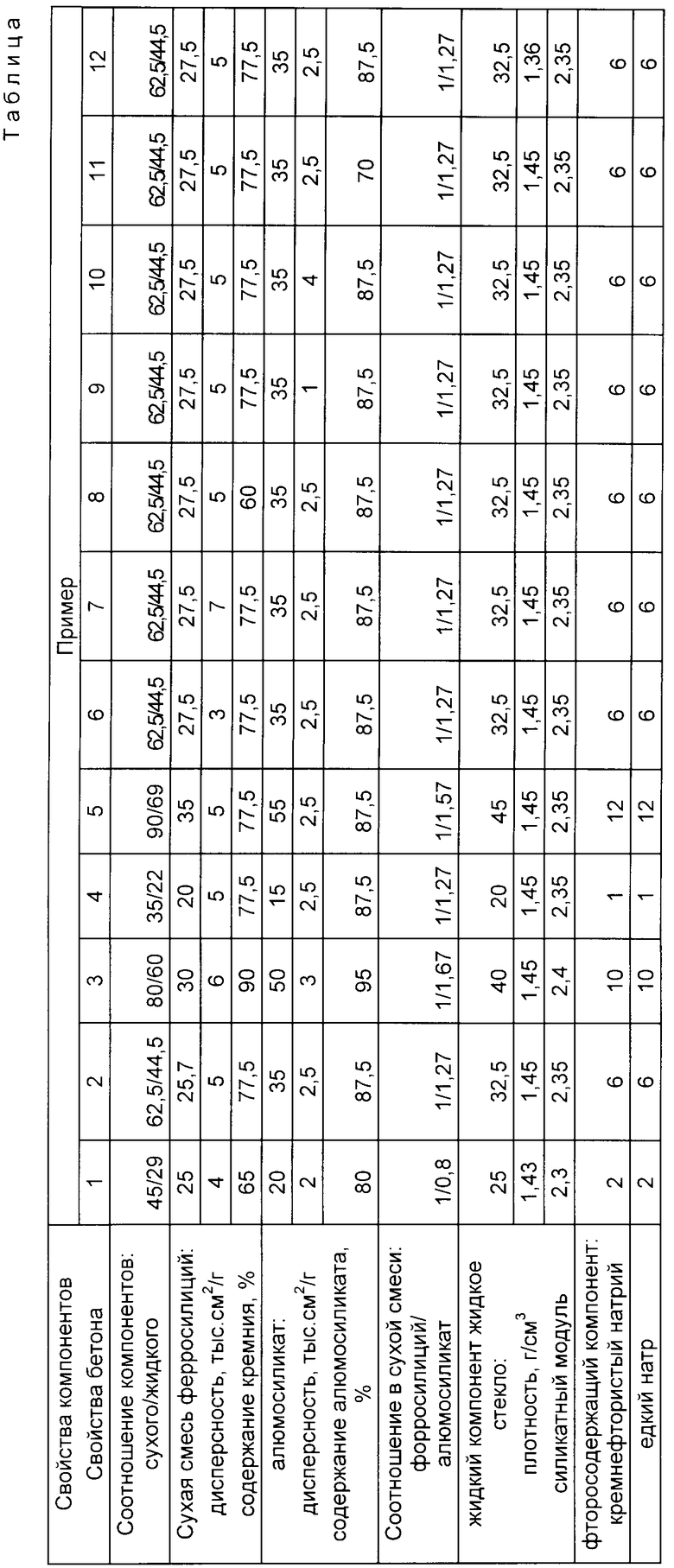

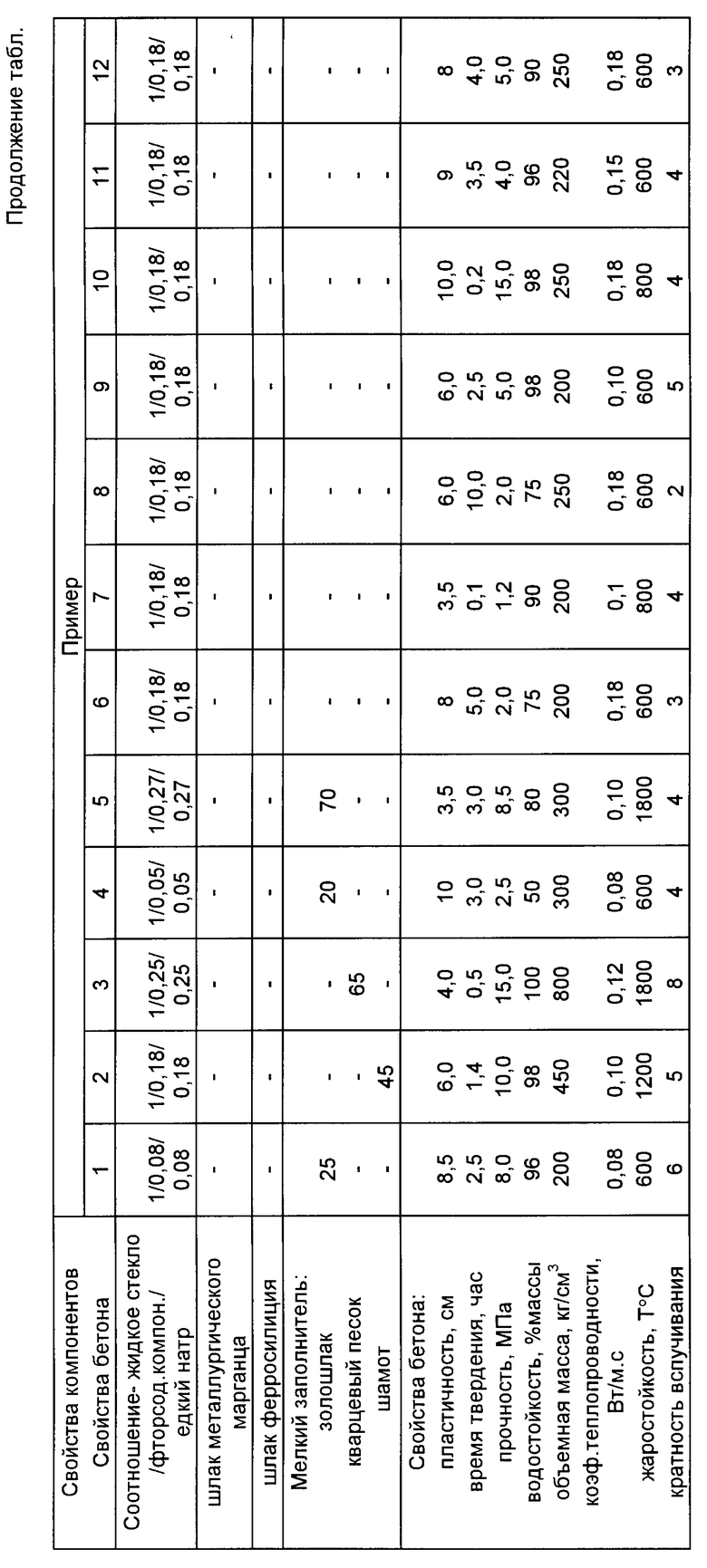

В примере 1 показаны свойства в зависимости от заявленного соотношения компонентов при их минимальном значении.

Твердение материалов на основе растворимого жидкого стекла обычно происходит в присутствии соединений, которые при взаимодействии с жидким стеклом образуют труднорастворимые кремневые кислоты или силикаты - это углекислота воздуха, кремнефтористые соединения, гидроксид кальция и др.

В результате происходит медленное твердение (в течение 10 - 15 сут при комнатной температуре) либо твердение в течение 1,5 - 2,0 сут при повышенной температуре (до 300oC) или автоклавной обработке (при давлении пара 1,0 МПа).

Процесс твердения проходит стадии потери подвижности, далее прогрессирует конденсация поликремнекислоты с переходом в золь, затем в гель; в конечной стадии происходит отверждение и образование водорастворимого диоксида кремния.

Увеличение доли жидкого стекла повышает пластичность бетона, однако ухудшает его свойства.

С целью увеличения пластичности без повышения доли жидкого стекла в предложенном техническом решении вводят едкий натр. Благодаря заявленному соотношению компонентов повышается пластичность без снижения прочности и водостойкости бетона по сравнению с известным техническим решением.

В процессе эксперимента установлено, что введение ферросилиция резко активизирует процесс образования кремнекислоты с переходом золя в гель, происходит экзотермический процесс с самопроизвольным подъемом температуры до 120 - 130oC.

Ферросилиций проявляет неприсущие ему свойства за счет активации химических процессов, которая происходит при наличии заявленного соотношения компонентов.

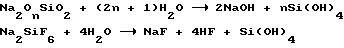

В ходе экспериментов установлено, что в основе процесса вспучивания и отверждения лежит экзотермическая реакция

Si + 2NaOH _→ Na2SiO2 + 2H2↑.

Фторсодержащий компонент также усиливает процесс отверждения жидкого стекла с образованием кремнекислоты по реакции

В результате обеспечивается водостойкость материала.

Благодаря введению компонентов в заявленном соотношении происходит ускоренный процесс "кипения" и вспучивания за счет выделения водорода и испарения несвязанной воды, находящейся в жидком стекле, в результате получается высокая пористость бетона, характеризующаяся низким коэффициентом теплопроводности (см. таблицу).

Пример 2. То же, что в примере 1. Свойства бетона представлены при средних значениях заявленных компонентов.

Пример 3. То же, что в примере 1. Свойства бетона представлены при максимальных значениях заявленных компонентов.

Примеры 4 и 5. То же, что в примере 1. Свойства бетона представлены при выходе за минимум и за максимум по всем заявленным существенным признакам.

Примеры 6 и 7. То же, что в примере 1. Свойства бетона представлены при средних значениях всех компонентов при выходе за минимум и за максимум по дисперсности ферросилиция.

Пример 8. То же, что в примере 1. Свойства бетона представлены при средних значениях всех компонентов при выходе за минимальное процентное содержание чистого кремния в ферросилиции.

Примеры 9 и 10. То же, что в примере 1. Свойства бетона представлены при средних значениях заявленных существенных признаков при выходе за минимальное и максимальное значения по дисперсности алюмосиликата.

Пример 11. То же, что в примере 1. Свойства бетона представлены при средних значениях всех заявленных компонентов при выходе за минимальное содержание чистого алюмосиликата.

Пример 12. То же, что в примере 1. Свойства бетона представлены при средних значениях всех заявленных компонентов при выходе за минимальное значение плотности жидкого стекла.

Пример 13. То же, что в примере 1. Свойства бетона представлены при средних значениях всех заявленных компонентов при выходе за максимальное значение силикатного модуля жидкого стекла.

Примеры 14 и 15. То же, что в примере 1. Свойства бетона представлены при средних значениях всех заявленных компонентов при выходе за минимальное и максимальное соотношение между сухим и жидким компонентами смеси.

Примеры 16 и 17. То же, что в примере 1. Свойства бетона представлены при средних значениях существенных признаков при выходе за минимальное и максимальное соотношение между компонентами в сухом составляющем.

Примеры 18 и 19. То же, что в примере 1. Свойства бетона представлены при средних значениях существенных признаков при выходе за минимальное и максимальное значения по соотношению между компонентами в жидком составляющем.

Пример 20. То же, что в примере 1. Свойства бетона представлены для менее жаропрочного бетона, получаемого без введения мелкого заполнителя.

Примеры 21 - 23. То же, что в примере 1. Свойства бетона представлены по п.3 формулы изобретения.

Таким образом, благодаря заявленной совокупности признаков удалось получить ячеистый бетон с улучшенными свойствами:

водостойкость;

теплоизоляционные свойства, выраженные в коэффициенте теплопроводности и объемной массе;

жаростойкость.

Бетон с перечисленными свойствами получают при комнатной температуре.

При этом значительно сокращаются процесс вспучивания и время отверждения. Это значительно экономит энергию, ускоряет оборачиваемость форм и позволяет использовать смесь непосредственно на стройплощадке (монолитный вариант - заливка в конструкции - п.3 формулы изобретения).

Упрощается процесс за счет отказа от пропарочных камер и автоклавных камер, обеспечивается работа с ним людей без специальной подготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

| КОМПОЗИЦИЯ ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2003 |

|

RU2237642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Бетонная смесь | 1988 |

|

SU1606494A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

Изобретение относится к строительным материалам. Для получения ячеистого жаростойкого бетона при комнатной температуре с низкой объемной массой, повышенными свойствами по влагостойкости, жаростойкости, теплоизоляционными свойствами смешивают сухие и жидкие составляющие в соотношении 45 - 80 : 29 - 60. Вспучивание и отверждение осуществляют при комнатной температуре. Сухую смесь готовят из ферросилиция дисперсностью (4 - 6) тыс. см2/г, с содержанием кремния 65 - 90%, алюмосиликатов не менее 80% и дисперсностью не более (2 - 3) тыс. см2/г при их соотношении 1 : (0,67 - 2,0). Жидкий компонент готовят из жидкого стекла плотностью не менее 1,43 г/см3 и модулем 2,3 - 2,4; фторсодержащего компонента и едкого натра в соотношении соответственно 1 : (0,05 - 0,4) : (0,05 - 0,4). Соотношение в смеси составляет в мас. ч.: ферросилиций 25 - 30; алюмосиликат 20 - 50; жидкое стекло 25 - 40; фторсодержащий компонент 2 - 10; едкий натр 2 - 10. Для повышения жаростойкости дополнительно вводят мелкий заполнитель в количестве 25 - 65 мас. ч. Второй вариант формулы предусматривает перемешивание компонентов в другой последовательности. 2 с. и 2 з.п.ф-лы, 1 табл.

Ферросилиций 25 30

Алюмосиликат 20 50

Жидкое стекло 25 40

Фторсодержащий компонент 2 10

Едкий натр 2 10

2. Способ по п.1, отличающийся тем, что в бетонную смесь после перемешивания сухой и жидкой частей дополнительно вводят мелкий заполнитель в количестве 25 65 мас.

Ферросилиций 25 30

Алюмосиликат 20 50

Жидкое стекло 25 40

Фторсодержащий компонент 2 10

Едкий натр 2 10

4. Способ по п.3, отличающийся тем, что в бетонную смесь после перемешивания сухой и жидкой частей дополнительно вводят мелкий заполнитель в количестве 25 65 мас.ч.

| Жаростойкие бетоны / Под ред | |||

| К.Д.Некрасова | |||

| - М.: Стройиздат, 1974, с.162 - 173. |

Авторы

Даты

1998-01-27—Публикация

1996-09-23—Подача