Изобретение относится к составам неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций, в том числе ограждающих строительных конструкций, предназначенных для тепловой изоляции нагретых поверхностей промышленного теплового и электрического оборудования, например, печей, котлов, пропарочных камер, автоклавов.

Кроме того, изобретение может быть использовано для изготовления конструкций, предназначенных для тепловой изоляции поверхностей трубопроводов пара, газа, воздуха, а также для водоводов.

Известна композиция для изготовления теплоизоляционного материала, включающая жидкое стекло, диатомит, фторсиликат натрия, портландцемент и гречневую лузгу (см., патент РФ №2075210, М.кл. 6: С 04 В 28/24, опубл. 10.03.1997 г., "Композиция для изготовления теплоизоляционного материала").

Основной недостаток известной композиции заключается в низких показателях долговечности, морозостойкости и сульфатостойкости из-за наличия в составе композиции органического вещества - гречневой лузги, в значительной степени подверженной разрушительному действию химических и механических агентов внешней среды. Другим недостатком известной композиции является относительно высокая средняя плотность бетона из-за недостаточной микропористости в межпоровых перегородках теплоизоляционного материала.

Кроме того, недостатком является сложность предварительной переработки лузги.

Известна композиция для получения теплоизоляционного материала, включающая обожженный кремнистый компонент - диатомит, твердый гидрооксид натрия, микрокремнезем, наполнитель и воду (см. патент РФ №2184099, М.кл. 7: С 04 В 28/26, опубл. 27.06.2002 г., "Композиция для получения теплоизоляционного материала").

Недостатком известной композиции является относительно высокая средняя плотность бетона, равная 131 - 205 кг/м3, вследствие недостаточной микропористости в межпоровых перегородках теплоизоляционного материала.

Другим недостатком является технологическая сложность приготовления теплоизоляционного материала.

Известен состав жаро-кислотостойкой бетонной смеси неавтоклавного твердения, состоящей из кремнистой опал-кристобалитовой породы, едкого натра и заполнителя (см. патент РФ №2070872, М.кл. 6: С 04 В 28/26, опубл. 27.12.1996 г., "Способ приготовления бетонной смеси для изготовления кислото- и жаростойких изделий").

Известную бетонную смесь, предназначенную для изготовления кислото- и жаростойких изделий, приготавливали путем замешивания метасиликатнатриевой кристобалитовой суспензии со стандартным Вольским песком или шамотом в соотношении 1:3. Суспензию приготавливали путем растворения опал-кристобалитовой породы в растворе едкого натра концентрацией 100 - 150 г/л и частичного перевода аморфного кремнезема в раствор.

Недостатком известной бетонной смеси являются высокая плотность бетона, равная более 300 кг/м3, и недостаточная микропористость жаростойких изделий. Другим недостатком является высокая трудоемкость процесса выщелачивания опал-кристобалитовой породы.

Так как коэффициент теплопроводности готовых изделий из данного сырьевого материала достигает 0,16 Вт/м·град., то теплоизоляционные свойства бетонной смеси не позволяют расширить сферу ее применения.

Наиболее близким аналогом к описываемому изобретению является композиция для ячеистых бетонов неавтоклавного твердения, включающая тонкодисперсный компонент, жидкое стекло, алюминиевую пудру (см. выложенную заявку РФ №2000126457, М. Кл. 7: С 04 В 38/02, опубл. 10.10.2002 г., “Композиция для ячеистых бетонов неавтоклавного твердения”).

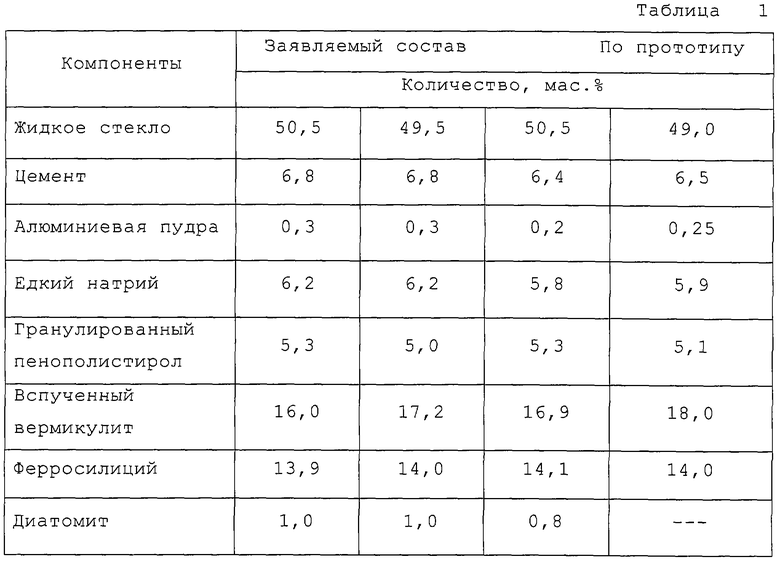

Композиция дополнительно содержит едкий натр, гранулированный пенополистирол, вспученный вермикулит, ферросилиций, а в качестве вяжущего и тонкодисперсного компонента - цемент, при следующем соотношении компонентов, маc.%:

Цемент 6,4-6,8

Жидкое стекло 49,5-50,5

Алюминиевая пудра 0,2-0,3

Едкий натр 5,8-6,2

Гранулированный пенополистирол 5,0-5,3

Вспученный вермикулит 17,0-18,0

Ферросилиций 13,9-14,1

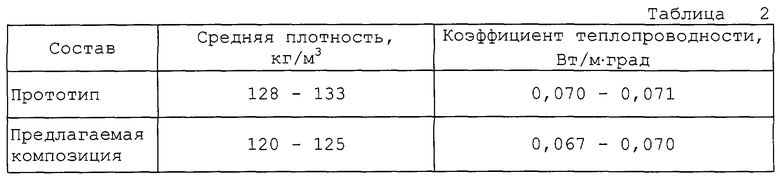

Образование ячеистой структуры происходит в течение 3-20 минут. Время вспенивания зависит от температуры раствора жидкого стекла с едким натром. При температуре, равной 20°С, вспенивание начинается через 1-3 минуты, а при температуре 8-10°С вспенивание происходит через 5-6 минут. Физико-механические показатели изделий, полученных на основе прототипа, следующие: коэффициент теплопроводности равен 0,07 Вт/м·град, средняя плотность 128-133 кг/м3.

Недостатком известной композиции для ячеистых бетонов неавтоклавного твердения является относительно высокая средняя плотность вследствие недостаточной микропористости в межпоровых перегородках ячеистого бетона.

Техническая задача предлагаемого изобретения заключается в получении бетона средней плотности ниже 128-133 кг/м3 за счет увеличения микропористости в межпоровых перегородках ячеистого бетона, в снижении теплопроводности до 0,067-0,070 Вт/м·град, а также в расширении области применения ячеистого бетона.

Поставленная задача решается тем, что предлагаемая композиция для ячеистых бетонов неавтоклавного твердения, включающая цемент, жидкое стекло, алюминиевую пудру, едкий натр, гранулированный пенополистирол, вспученный вермикулит, ферросилиций, согласно изобретению дополнительно содержит диатомит, при следующем соотношении компонентов, мас.%:

цемент 6,4-6,8

жидкое стекло 49,5-50,5

алюминиевая пудра 0,2-0,3

едкий натр 5,8-6,2

гранулированный пенополистирол 5,0-5,3

вспученный вермикулит 16,0-17,2

ферросилиций 13,9-14,1

диатомит 0,8-1,0

Предлагаемая композиция для ячеистых бетонов отличается от известной композиции содержанием нового компонента и количественным его содержанием - диатомита, а также новым количественным соотношением одного из известных компонентов - вспученного вермикулита.

Процесс изготовления композиции включает следующие основные операции: растворение едкого натра в жидком стекле путем перемешивания и последующее измельчение и перемешивание в шаровой мельнице остальных сухих компонентов - алюминиевой пудры, диатомита, цемента, гранулированного пенополистирола, вспученного вермикулита, ферросилиция.

Перемешивание сухих компонентов осуществляется в течение 15-20 минут, что обеспечивает образование однородной средней удельной поверхности и, вследствие этого, однородности получаемой ячеистой структуры композиции. К концу перемешивания удельная средняя поверхность совместномолотой смеси находится в пределах 3000-4000 см2/г.

В процессе перемешивания и измельчения сухих компонентов происходит активизация некоторых из них, например цемента, и подготовка смеси для взаимодействия с раствором едкого натра и жидкого стекла.

Сочетание в смеси таких компонентов, как раствор едкого натра, ферросилиция и жидкого стекла обеспечивает экзотермию процесса вспенивания и образования пор.

Сочетание в смеси таких компонентов, как алюминиевая пудра и ферросилиций, способствует значительной интенсификации вспенивания и получению заданной пористости бетона при возрастании экзотермии процесса взаимодействия с едким натром и жидким стеклом.

Сочетание в смеси гранулированного пенополистирола, вспученного вермикулита, цемента и диатомита, снижение плотности до 120-125 кг/м3 и максимальное увеличение микропористости в межпоровых перегородках ячеистого бетона.

При этом, видимо, микропористость диатомита способствует снижению показателей средней плотности и теплопроводности относительно свойств прототипа.

Наличие диатомита в смеси при заданном соотношении компонентов позволяет стабилизировать структурообразование после заливки сырой смеси в форму, способствует интенсификации микропористости в межпоровых перегородках ячеистого бетона, что позволяет получить ячеистый бетон с заданными теплоизоляционными свойствами.

Предлагаемое соотношение компонентов обеспечивает те оптимальные теплоизоляционные свойства композиции, за пределами которых наблюдается повышение плотности и увеличение коэффициента теплопроводности.

Количество жидкого стекла, равное 49,5-50,5% от общей массы полученной композиции, обеспечивает составу полноту экзотермической реакции при взаимодействии растворов жидкого стекла и едкого натра с сухой смесью алюминиевой пудры и ферросилиция.

Количество раствора едкого натра, равное 5,8-6,2 от общей массы композиции, в числе других показателей, например, таких как температура раствора, позволяет обеспечить заданный объем вспенивания зашитой в форму сырой смеси композиции.

Как показали лабораторные испытания предлагаемой композиции сырая смесь, нагретая за счет тепла экзотермической реакции, высушивается в форме в течение 20-25 минут без дополнительных энергозатрат.

Увеличение содержания раствора едкого натра до 6,3-6,5% от общей массы композиции, снижает объем вспенивания и увеличивает плотность, что снижает теплоизоляционную стойкость получаемого ячеистого бетона.

Количество алюминиевой пудры, равное 0,2-0,3% от общей массы композиции, обеспечивает равномерность вспенивания в начале процесса порообразования.

Количество вспученного вермикулита, равное 16,0-17,2% от общей массы получаемой композиции, влияет на микроструктуру цементирующего вещества и повышает его теплоизоляционные свойства. Количество ферросилиция, равное 13,9-14,1% от общей массы композиции, позволяет также регулировать наряду с другими компонентами показатель теплопроводности.

Количество гранулированного пенополистирола, равное 5,0-5,3% от общей массы композиции, обеспечивает стабилизацию порообразования в заданных пределах размеров пор.

Количество цемента, равное 6,4-6,8% от общей массы полученной композиции, влияет на прочность и показатель термостойкости.

Количество диатомита, равное 0,8-1,0% от общей массы полученной композиции, существенно влияет на общую пористость ячеистого бетона, так как природный диатомит имеет преимущественно замкнутую пористость, достигающую 85%, частично сохраняющуюся при его измельчении и способствующую образованию микропористости в межпоровых перегородках ячеистого бетона. Как показали лабораторные испытания, предложенное количественное содержание диатомита в пределах 0,8-1,0% от общей массы полученной композиции позволяет получить необходимые теплоизоляционные свойства: среднюю плотность 120-125 кг/м3 и коэффициент теплопроводности в пределах 0,067-0,070 Вт/м·град.

Рецептура предлагаемой композиции и сырьевой смеси, выбранной в качестве прототипа, приведена в табл.1.

Теплоизоляционные свойства ячеистого бетона приведены в табл.2.

Изменение предельных содержаний указанных компонентов, например их увеличение сверх максимального значения, влияет на физико-механические свойства бетона, например на консистенцию формовочной смеси. В данном случае имеет место возрастание вязкости смеси, что снижает объем вспененного материала, а следовательно, ухудшает физико-механические свойства: повышает среднюю плотность до 160 кг/м3 и коэффициент теплопроводности до 0,10 Вт/м·град.

Снижение предельных содержаний компонентов композиции сверх минимально заданных приводит к снижению вязкости формовочной смеси, ухудшая показатели термостойкости и теплоизоляции.

Как видно из табл.2 предлагаемый состав композиции обладает достаточно низким коэффициентом теплопроводности, равным 0,067-0,070 Вт/м·град. и средней плотностью в пределах 120-125 кг/м3.

Потребительские свойства и эксплуатационные показатели изделий, изготовленных по предлагаемой рецептуре, отвечают требованиям ГОСТ 254-85-89 “Бетоны ячеистые”.

Предлагаемая композиция для ячеистых бетонов неавтоклавного твердения не только позволяет изготовлять изделия, превосходящие по своим теплоизоляционным и потребительским свойствам сырьевую смесь, выбранную в качестве прототипа, но и обеспечивает возможность появления на рынке строительных материалов изделий из ячеистого бетона, не уступающих по своим потребительским свойствам лучшим образцам изделий из ячеистого бетона неавтоклавного твердения.

Предлагаемая композиция для ячеистых бетонов приготовляется следующим образом. Раствор едкого натрия в количестве 6,4-6,8 мас.% растворяют в 49,5-50,5 мас.% жидкого стекла путем перемешивания раствора. Сухие компоненты: цемент, диатомит, алюминиевая пудра, гранулированный пенополистирол, вспученный вермикулит и ферросилиций перемешивают в шаровой мельнице в течение 15-20 минут.

Сухие компоненты измельчают до образования усредненной однородной удельной поверхности совместномолотой смеси, равной 3000-4000 см2/г. Отдозированные сухие компоненты смешивают вручную или в любом смесителе принудительного действия безискрового варианта с раствором жидкого стекла и едкого натра в течение 1 минуты. Сырую смесь выливают в приготовленные формы. Образование ячеистой структуры происходит в течение 3-20 минут. Время вспенивания зависит также от температуры раствора жидкого стекла с едким натром. При температуре, равной 20°С, вспенивание начинается через 1-3 минуты, а при температуре 8-10°С вспенивание происходит через 5-6 минут.

Процесс вспенивания экзотермичен и через 20-25 минут изделие высушивается.

Предлагаемая композиция для ячеистых бетонов неавтоклавного твердения позволяет по сравнению с прототипом

- снизить среднюю плотность бетона до 120 кг/м3;

- снизить коэффициент теплопроводности готовых строительных изделий из ячеистого бетона до 0,067 Вт/м·град и тем самым повысить теплоизоляционные свойства;

- одновременно расширить область применения ячеистого бетона;

- исключить энергозатраты на термовлажностную автоклавную обработку отформованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2004 |

|

RU2276121C1 |

| Сырьевая смесь для приготовления пенобетона | 2017 |

|

RU2700741C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ НЕГОРЮЧИЙ МАТЕРИАЛ | 2016 |

|

RU2638071C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

Изобретение относится к составам неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций, в том числе ограждающих строительных конструкций, предназначенных для тепловой изоляции нагретых поверхностей промышленного теплового и электрического оборудования, например печей, котлов, пропарочных камер, автоклавов. Техническим результатом является получение бетона средней плотности ниже 128 - 133 кг/м3 за счет увеличения микропористости в межпоровых перегородках ячеистого бетона, снижение теплопроводности до 0,067 - 0,070 Вт/м·град, а также расширение области применения ячеистого бетона. Композиция для ячеистых бетонов неавтоклавного твердения содержит, мас.%: цемент 6,4 - 6,8, жидкое стекло 49,5 - 50,5, алюминиевая пудра 0,2 - 0,3, едкий натрий 5,8 - 6,2, гранулированный пенополистирол 5,0 - 5,3, вспученный вермикулит 16,0 - 17,2, ферросилиций 13,9 - 14,1, диатомит 0,8 - 1,0. 2 табл.

Композиция для ячеистых бетонов неавтоклавного твердения, включающая цемент, жидкое стекло, алюминиевую пудру, едкий натр, гранулированный пенополистирол, вспученный вермикулит, ферросилиций, отличающаяся тем, что она дополнительно содержит диатомит при следующем соотношении компонентов, мас.%:

Цемент 6,4 - 6,8

Жидкое стекло 49,5 - 50,5

Алюминиевая пудра 0,2 - 0,3

Едкий натр 5,8 - 6,2

Гранулированный пенополистирол 5,0 - 5,3

Вспученный вермикулит 16,0 - 17,2

Ферросилиций 13,9 - 14,1

Диатомит 0,8 - 1,0

| RU 2000126457 А, 10.10.2002 | |||

| RU 2075210 С1, 10.03.1997 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО МАТЕРИАЛА | 1998 |

|

RU2148044C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1976 |

|

SU592787A1 |

| Сырьевая смесь для изготовлениялЕгКОгО жАРОСТОйКОгО бЕТОНА иСпОСОб изгОТОВлЕНия издЕлий изНЕЕ | 1979 |

|

SU796215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА (ВАРИАНТЫ) | 1996 |

|

RU2103239C1 |

| GB 1300457 А, 20.12.1972. | |||

Авторы

Даты

2004-10-10—Публикация

2003-04-16—Подача