Изобретение относится к области цветной металлургии, в частности к технологии производства кремния плавкой в руднотермических печах.

В настоящее время при производстве кристаллического кремния мелкие фракции, кремнезем, и углеродсодержащего сырья отсеивают и направляют в отход, количество которого составляет ≈ 15%. Окусковывание этих материалов позволяет решить проблему утилизации отходов, но не решает проблему качества окускованного материала.

Известен способ получения кристаллического кремния, в котором шихту брикетируют, используя в качестве связующего водный раствор бардяного концентрата.

Известен способ грануляции кремния, в котором смешивают тонкоизмельченное кремнесодержащее сырье и углеродистый восстановитель, со связующим из группы: сульфитного щелока, меляссы и воды. Из смеси получают гранулированную шихту.

Недостатком известных способов является низкая пористость получаемых окускованных продуктов, а также высокие энерго- и трудозатраты процесса окускования.

Наиболее близким по технической сущности и достигаемому результату является способ получения шихты для выплавки кремния, в котором мелкодисперсные углерод- и кремнесодержащее сырье, а также порошок кремния тщательно перемешивают со связующим, в качестве которого используют раствор натриевой щелочи. Смесь выдерживают при комнатной температуре в течение 70 ч. При этом получают затвердевший пенообразный продукт.

Недостатком способа является длительность процесса и крупнопористость получаемого шихтового материала. Кроме того, в известном способе получаемый шихтовый материал необходимо дробить перед использованием.

Целью изобретения является получение окомкованного шихтового материала, увеличение его пористости и прочности.

Поставленная цель достигается тем, что в способе получения окускованной шихты для руднотермической плавки кремния, включающем дозирование и смешение мелкодисперсных материалов со связующим, в качестве которого используют раствор жидкого стекла и мелкодисперсный металлический кремния, полученную суспензию дозируют порциями и в течение 3 - 5 мин, производят термообработку при 40 - 60oC.

Сущность изобретения поясняется следующим.

Чтобы получить мелкопористый прочный и легкий шихтовый окускованный материал, необходимо взаимодействие жидкого стекла с порошком кремния, входящего в состав шихты. Для осуществления этой реакции необходимо преодоление активационного барьера, заключающегося в нагреве реагентов до 40 - 60oC.

Взаимодействие реагентов происходит по реакции:

Na2O•SiO2+Si+2H2O _→ Na2O•2SiO2+H2

Выделяющийся водород и испаряющаяся влага вспенивают исходную массу, а полимерирующийся бисиликат натрия, связывая частицы шихты, придает ей прочную и мелкопористую структуру.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что:

в качестве связующего используют жидкое стекло и кремниевый порошок;

полученные порции подвергают термобрабаотке при Т = 40 - 60oC;

время термообработки составляет 3 - 5 мин.

Таким образом, заявляемый способ соответствует критерию "новизна".

Анализ известных технических решений в данной и смежной областях показал, что использование жидкого стекла в составе в качестве связующего известно.

В предлагаемом способе кроме связующих свойств, жидкое стекло с порошкообразным металлическим кремнием проявляет свойства пенообразователя.

Таким образом отличительные признаки заявляемого решения проявляют новые свойства, а в совокупности с известными ранее позволяют получить прочную (175 - 180 кг/брикет при 1200oC) структуру материала, обладающего высоким ( 6 Ом•см) удельным сопротивлением и высокой пористостью (55 - 60%).

Таким образом, заявляемая совокупность признаков соответствует критерию "изобретательский уровень".

Пример. Для приготовления скомкованной шихты смешивают 50 кг кварцевого песка, 20 кг пыли нефтекокса и древесного угля, 3 кг порошкового металлического кремния и 17 кг жидкого стекла (плотностью 1,2 кг/м3). Полученную суспензию дозируют порциями ≈ 10 г и помещают в термошкаф при 60oC. Через 3 мин каждая порция увеличивает свой объем в 3 - 5 раз и затвердевает. Пористость полученной шихты составляет 60%. Полученный окускованный материал имеет гладкую поверхность, которая придает ему механическую прочность, равную 180 кг/брикет.

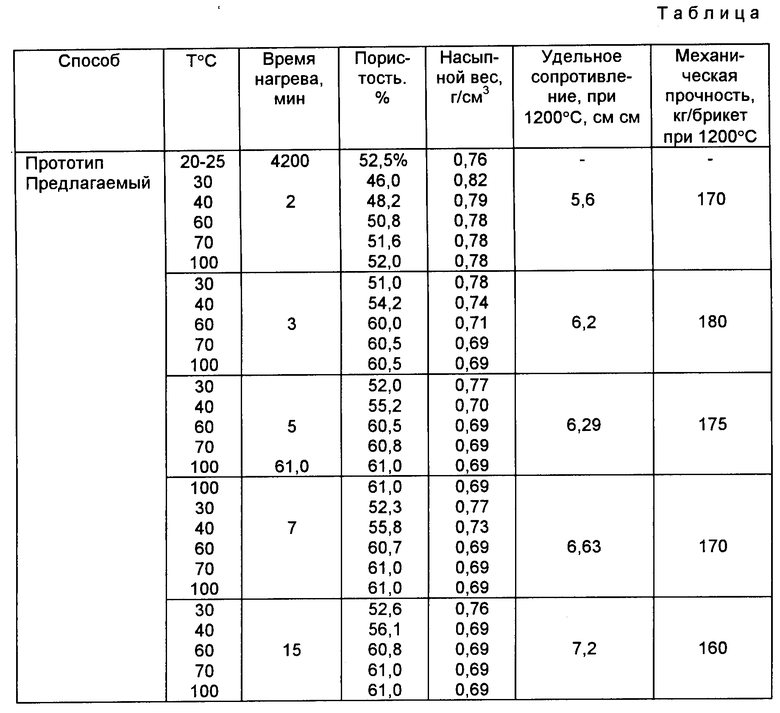

Примеры других экспериментов приведены в таблице.

Как следует из таблицы пористость увеличивается как с увеличением температуры нагрева (до 60oC), так и времени (до 5 мин).

Дальнейшее повышение как времени, так и температуры нагрева не целесообразно, так как увеличение пористости не наблюдается.

Нижний предел по температуре и времени нагрева шихтовой массы обусловлен низкой пористостью окускованного материала.

По сравнению с прототипом время образования окускованного шихтового материала сокращается от 70 ч (4200 мин) до 3 - 5 мин при незначительном нагреве.

Кроме того, следует отметить, что механическая прочность окускованного шихтового материала с увеличением времени нагрева начинает снижаться.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКУСКОВАННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ КРЕМНИЯ | 1993 |

|

RU2049057C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1991 |

|

RU2094372C1 |

| Способ получения технического кремния | 2019 |

|

RU2703084C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2011 |

|

RU2466196C1 |

| СПОСОБ ОКУСКОВАНИЯ И ГРАНУЛЯЦИИ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2171220C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2014 |

|

RU2574560C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ КРЕМНИЯ РУДНО-ТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2010 |

|

RU2431602C1 |

| Брикетированная шихта для выплавки кремния технического | 2021 |

|

RU2796955C2 |

Использование: в технологии производства кристаллического кремния методом карботермического восстановления в рудотермических печах. Цель изобретения: получение окомкованного шихтового материала увеличение его пористости и прочности, а также снижение затрат производства за счет упрощения процесса окусковывания. Сущность изобретения: в способе в качестве связующего используют смесь раствора жидкого стекла и порошкообразного кремния, полученную суспензию дозируют порциями и подвергают термической обработке в течение 3 - 5 мин, при 40-60oC. 1 табл.

Способ получения окускованной шихты для рудотермической плавки кремния, включающий дозирование и смешение мелкодисперсных кремнезем- и углеродсодержащих материалов с натрийсодержащим связующим с образованием суспензии и ее охлаждение, отличающийся тем, что в качестве связующего используют раствор жидкого стекла и порошкообразного металлического кремния, а перед охлаждением суспензию дозируют порциями и подвергают термической обработке в течение 3 5 мин при 40 60oС.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-27—Публикация

1993-11-05—Подача