Изобретение относится к области металлургии тугоплавких металлов и сплавов и, в частности, к получению конструкционных материалов для ядерных и термоядерных реакторов.

При эксплуатации термоядерного реактора в его конструкционных материалах под действием нейтронного облучения будут нарабатываться многочисленные радионуклиды. Их распад, сопровождающийся в большинстве случаев гамма-излучением, оказывает существенное влияние на способы работы с этими материалами после остановки реактора. Уровень долгоживущей (более 50 лет) наведенной активности в облученных материалах определяется, при прочих равных условиях, содержанием в них ряда примесных элементов, из которых образуются долгоживущие радиоактивные изотопы (И.В.Альтовский и др. Основы концепции демонстрационного термоядерного реактора. М., РНЦ. Курчатовский институт, 1997 г.). Одним из основных конструкционных материалов для термоядерного реактора является ванадий, легированный хромом и титаном. Лимитируемыми примесями, при облучении которых образуются долгоживущие радионуклиды, являются: Со, Ni, Сu, Еu, Sm, Nb, Fe, Mo, Ag, Al, Pt, Tb и Та. В связи с этим актуальной становится задача по разработке новой технологии получения компонентов ванадиевого сплава и самого сплава с минимальным содержанием примесей, которая обеспечит сокращение периода остывания облученного сплава, проведение с применением минимальных средств радиационной защиты операций по демонтажу термоядерного реактора и последующей рефабрикации ванадиевого сплава. Это, в свою очередь, позволит возвращать в термоядерную энергетику такой дефицитный материал, как ванадий.

Существующие способы получения тугоплавких металлов, таких как металлотермическое или карботермическое восстановление, а также электролиз не обеспечивают достижения требуемой степени чистоты и требуют проведения операций рафинирования черновых металлов такими методами, как иодидное рафинирование, дуговая и электронно-лучевая плавка и др. (Р.Киффер, X.Браун. Ванадий, ниобий, тантал. М.: Металлургия, 1968 г.).

Наиболее близким по технической сущности и достигаемому результату является способ получения слитков ванадия методом кальциетермического восстановления пентаоксида ванадия кальцием в атмосфере аргона в присутствии флюса, снижающего температуру плавления шлака, такого как хлорид кальция, а также СаI2 или CaS, образующихся в результате взаимодействия вводимых в шихту йода и серы с кальцием (Р.Киффер, X.Браун, Ванадий, ниобий, тантал. М.: Металлургия, 1968 г., стр. 48-52).

Недостатком этого способа является то, что он не позволяет снизить содержание примесей в получаемом слитке ниже уровня их содержания в исходных пентаоксиде ванадия, кальция и флюсе.

Задачей технического решения является разработка способа получения слитков тугоплавких металлов и сплавов на их основе с низким содержанием примесей. Техническое решение достигается тем, что в известном способе получения слитков тугоплавких металлов и сплавов, преимущественно ванадия, циркония или их сплавов, методом восстановительной плавки, включающем загрузку исходной шихты в печь компонентов шихты в инертной атмосфере, согласно изобретению в исходную шихту вводят один или несколько металлов из группы: редкоземельный металл, иттрий, скандий, - в количестве, достаточном для образования в процессе плавления отдельной металлической фазы, в которую переходят примеси.

Плотность металлической фазы, в которую переходят примеси, поддерживают на уровне, большем или меньшем, чем плотность получаемого тугоплавкого металла или сплава.

Один или несколько металлов из группы: редкоземельный металл, иттрий, скандий, - вводят в исходную шихту в виде металла, сплава, химических соединений.

Легирующие элементы вводят в исходную шихту в виде металлов, сплава, химических соединений.

Химические соединения одного или нескольких металлов из группы: редкоземельный металл, иттрий, скандий, - взаимодействуют с металлом-восстановителем с образованием флюса.

Химические соединения легирующих элементов взаимодействуют с металлом-восстановителем с образованием флюса.

Процесс ведут в вакуумной индукционной печи с металлическим разрезным водоохлаждаемым тиглем при электромагнитном перемешивании расплава.

Процесс ведут при частоте индукционных токов 50-250000 Гц.

Восстановление ведут в присутствии легирующих элементов и/или флюсов.

Механизм процесса рафинирования тугоплавких металлов от таких примесей, как Со, Ni, Сu, Еu, Sm, Fe, Ag, Al, Pt, Tb, а также О2, N, С, S, P основан на том, что расплавы некоторых РЗМ не смешиваются с расплавами тугоплавких металлов, таких как Zr, Hf, V, Nb, Та, Cr, Mo, W и их сплавов в широком интервале концентраций. Но в процессе контакта двух несмешивающихся расплавов наблюдается количественный переход (экстракция) перечисленных выше и др. металлических и неметаллических примесей через границу раздела фаз и концентрирование этих примесей в расплаве РЗМ. Это обеспечивает получение в процессе восстановительной плавки металла (сплава) с содержанием примесей значительно ниже, чем обеспечивает способ прототипа.

После охлаждения продукты плавки представляют собой трехслойный блок, состоящий из шлака, слитка РЗМ и слитка целевого продукта. Слиток РЗМ как правило весьма прочно сцеплен со слитком целевого продукта и их разделяют либо механическими методами, либо расплавляют и сливают одну из фаз расплава. Если в процессе восстановления образуются металлические продукты в виде порошка или губки, то его/ее расплавляют для получения двухфазной системы, состоящей из расплава целевого продукта и расплава РЗМ, в который переходят примеси.

РЗМ довольно широко распространены в земной коре, их содержание составляет около 0,16%, что в 3 раза больше, чем цинка, в 5 раз больше, чем кобальта и в 10 раз больше, чем свинца. Наиболее распространены Се, Y, La, Nd и Рr, которые составляют порядка 80% от общего количества. Применение наиболее распространенных, а следовательно, и более дешевых РЗМ, будет являться одним из основных факторов при оценке экономической эффективности разрабатываемой технологии. Очевидно, что выделение РЗМ из рудного сырья не в виде химических соединений индивидуальных элементов, но в виде концентратов суммы РЗМ или отдельных групп и дальнейшее применение в таком виде (или в виде сплавов) в качестве экстрагентов примесей, также будет способствовать удешевлению технологии.

Очевидно и то, что экономически эффективно получать, например, ванадий и сплав V-5Cr-5Ti методом восстановительной плавки, вводя хром, титан и смесь РЗМ в исходную шихту в виде химических соединений, участвующих в реакции восстановления наряду с исходными соединениями целевых продуктов. Оптимальным вариантом является такой, при котором химические соединения редкоземельных металлов образуют в процессе взаимодействия с металлом-восстановителем вещество, снижающее температуру плавления шлака, т.е. флюс.

После завершения восстановления для отделения РЗМ от целевого продукта необходимо, чтобы слой РЗМ имел большую или меньшую плотность. Это достигается подбором соотношения индивидуальных РЗМ, скандия, иттрия во вводимом в исходную шихту материале.

Проведение процесса в вакуумной индукционной печи с металлическим разрезным водоохлаждаемым тиглем при электромагнитном перемешивании позволяет исключить загрязнение получаемого металла (сплава) материалом тигля, а также приводит к интенсивному массообмену между расплавами целевого продукта и РЗМ, способствующему переходу примесей из первого во второй.

Пример 1. Эксперимент проводили в вакуумной индукционной печи с холодным тиглем диаметром 100 мм, снабженным перемещающимся поддоном.

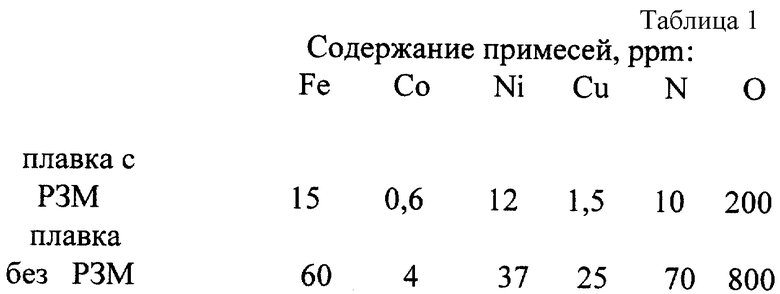

Исходная шихта состояла из хорошо перемешанных кристаллического порошка тетрафторида циркония, стружки металлического кальция, взятой с избытком 10 мас. % сверх стехиометрии, порошка ниобия, взятого из расчета получения сплава Zr с 1 мас.% Nb (плотность 6,5 г/см3), а также гранул сплава, состоящего из равных долей Y, La и Nd (плотность 5,8 г/см3), взятого в количестве 25% от теоретической массы сплава Zr с 1 мас.% Nb. Шихту нагревали в атмосфере аргона до 700oС и инициировали металлотермическую реакцию. Продукты плавки, извлеченные из тигля после охлаждения, представляли собой компактный блок, состоящий из трех слоев: шлак, сплав РЗМ (иттрий-лантан-неодим) и сплав циркония с 1 мас.% ниобия. Слои отделяли друг от друга механическим способом. Для сравнения была проведена восстановительная плавка без введения в шихту сплава иттрий-лантан-неодим, но с тетрафторидом циркония, стружкой металлического кальция и порошком ниобия того же химического состава. Результаты плавок приведены в табл.1.

Приведенные результаты показывают, что при восстановлении в присутствии РЗМ содержание примесей в слитке целевого продукта в несколько раз меньше.

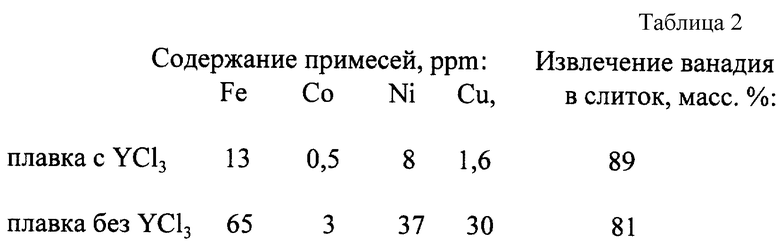

Пример 2. Эксперимент проводили в вакуумной индукционной печи с холодным тиглем диаметром 100 мм, снабженным перемещающимся поддоном. Исходная шихта состояла из кристаллических порошков пентаоксида ванадия и трихлорида иттрия, взятых в соотношении 3:1 в пересчете на металлы, и стружки металлического кальция, взятой с избытком 25 мас.% сверх стехиометрии для восстановления ванадия и иттрия до металлов. Введение в шихту иттрия в виде трихлорида обусловлено необходимостью получения флюса - CaC12, обеспечивающего получение легкоплавкого шлака. Шихту нагревали в атмосфере аргона до 400oС и инициировали металлотермическую реакцию. Продукты плавки, извлеченные из тигля после охлаждения, представляли собой компактный блок, состоящий из трех слоев: шлак, металлический иттрий (плотность 4,5 г/см3) и металлический ванадий (плотность 6,1 г/см3). Слои отделяли друг от друга механическим способом.

Для сравнения была проведена восстановительная плавка без трихлорида иттрия, но с пентаоксидом ванадия и стружкой кальция того же химического состава. Анализ показал, что извлечение в слиток ванадия, полученного при совместном восстановлении с иттрием, было выше, а содержание примесей в нем ниже, чем в слитке, полученном без введения в шихту трихлорида иттрия (см. табл.2).

Таким образом, приведенные примеры доказывают эффективность предложенного способа для получения редких металлов и их сплавов с низким содержанием примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ РАФИНИРОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2168554C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2191834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095440C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

Изобретение относится к металлургии тугоплавких металлов и сплавов и получению конструкционных материалов для ядерных и термоядерных реакторов. Слитки получают из ванадия, циркония или их сплавов методом восстановительной плавки в инертной атмосфере. В реакционную шихту вводят один или несколько металлов из группы: редкоземельный металл, иттрий, скандий в количестве, достаточном для образования в процессе плавления отдельной металлической фазы, в которую переходят примеси. Изобретение позволяет получать слитки тугоплавких металлов и сплавов на их основе с низким содержанием примесей. 9 з.п.ф-лы, 2 табл.

| КИФФЕР Р | |||

| и др | |||

| Ванадий, ниобий, тантал | |||

| - М.: Металлургия, 1968, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| RU 94021087 А1, 10.08.1996 | |||

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 0 |

|

SU172967A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2002-10-27—Публикация

2001-04-19—Подача