Изобретение относится к предотвращению коррозии металлов и может быть использовано для защиты от коррозии зоны сварного соединения трубопроводов с внутренним антикоррозионным покрытием, предназначенных для транспортирования нефти, нефтепродуктов, газа, различных агрессивных сред, воды и т.д.

В настоящее время в связи с дефицитом металла и большой трудоемкостью монтажных работ, а также повышением требований по экологии большое распространение получает использование трубопроводов, внутренняя поверхность которых имеет защиту от коррозии.

Следует отметить, что широко известные способы анодной или катодной и протекторной защиты металлов от коррозии, применяемые для защиты наружных поверхностей трубопроводов, трудно использовать для защиты внутренних поверхностей трубопроводов.

Например, при анодной или катодной защите технически сложно обеспечить размещение внутри трубопровода анода и подсоединение его к внешнему источнику питания, которые в труднодоступных районах часто отсутствуют [1].

Применение протекторной защиты, принцип действия которой заключается в том, что разрушению подвергаются специально установленный анод (протектор), имеющий более электроотрицательный потенциал, чем защищаемое сооружение, которое служит катодом в образовавшейся гальванической паре [1], сдерживается двумя основными обстоятельствами. С одной стороны экономически нецелесообразно использовать специальные, относительно дорогостоящие протекторные сплавы для защиты от коррозии больших поверхностей, а с другой - технически сложно обеспечить выполнение противоречивых требований, предъявляемых к электрическому контакту между электродами: надежностью закрепления протектора и его долговечностью.

Поэтому основным видом защиты от коррозии внутренних поверхностей трубопроводов является покрытие лакокрасочными материалами или эмалирование.

Однако лакокрасочные или эмалевые покрытия, обеспечивая высокую надежность антикоррозионной защиты на большей части внутренней поверхности трубопровода, не обеспечивают такой защиты в зоне сварного стыка, так как при сварке, являющейся основным видом соединения при прокладке трубопроводов, эти покрытия выгорают. Для решения проблемы обеспечения сплошности антикоррозионной защиты внутренней поверхности трубопровода, сваренного из труб с полимерным покрытием, используют различные способы.

В зарубежной практике для защиты сварных соединений применяются несколько технических решений.

Известен способ соединения двух металлических труб с внутренним антикоррозионным покрытием, предложенный французской фирмой "Батигнолез", при котором к каждой соединяемой трубе приваривают втулку из коррозионно-стойкого материала [2].

Затем внутреннюю поверхность труб и частично внутреннюю поверхность втулок покрывают слоем полимерного защитного покрытия. После этого свободные концы втулок приваривают друг к другу.

Известно другое изобретение - трубное соединение с внутренним покрытием и способ его осуществления. Это изобретение запатентовала французская фирма "Атохем" и получила патенты Франции, США, Европейского патентного ведомства [3,4,5] . Это соединение предусматривает вместо соединительных втулок нанесение на концевые поверхности внутренней поверхности труб покрытия, например, путем наплавки из нержавеющего материала толщиной 1-1,5 мм. Сварку труб выполняют в два этапа. На первом этапе выполняют корневой шов из нержавеющего металла, соответствующего материалу покрытия (наплавки), на втором этапе выполняют шов, сваривая основной металл трубы.

В 1985 г. германская фирма Грюнекер в США и Европейском патентном ведомстве запатентовала способ и устройство для нанесения покрытий на внутренние поверхности сварных стыков труб [6], а в 1980 г. совместная японо-американская фирма Ниппон Стил Корпорейшен, Дайлти Косюхо подали на подобное техническое решение заявку способ формирования антикоррозионных слоев на внутренней поверхности труб [7]. Оба эти решения предполагают, что после сварки между собой труб, имеющих внутреннее антикоррозионное покрытие по всей длине кроме концов внутрь трубопровода вводят устройство для нанесения покрытия. Этим устройством поверхность участка в зоне сварки, не имеющей покрытия, защищают, удаляют продукты очистки, нагревают с внешней стороны, после чего впрыскивают материал покрытия.

Эти или подобные им способы описаны в статье "Предотвращение разрушений сварных соединений трубопроводов от внутренней коррозии" [8].

Можно привести и еще ряд технических решений, направленных на решение проблемы защиты сварного стыка в трубопроводе от коррозии, например, изобретение по патенту Великобритании "Способ сварки труб с внутренней облицовкой" [9] или способ Thru-Kote, разработанный американской фирмой "Тюбоскоп" [10].

Даже из краткого анализа видно, что решение вопроса защиты сварного стыка в соединении труб с внутренним покрытием является актуальным, и в этом направлении ведется постоянный поиск. Однако до настоящего времени не найден вариант антикоррозионной защиты, в котором бы сочетались приемлемые требования к эффективностной, долговечной защите и производимым затратам.

Все описанные выше способы технически сложны, трудоемки и требуют дефицитных материалов, а, следовательно, и дорогостоящи.

Очевидно, поэтому специалисты в области антикоррозионной защиты трубопроводов в настоящее время пытаются использовать протекторную защиту, которая не нашла применения в качестве антикоррозионной защиты внутренних поверхностей при прокладке и эксплуатации трубопроводов.

Дело в том, что в сочетании с полимерными покрытиями, когда протекторной защите отводится функция по локальной защите зоны сварного стыка, которая по площади на два и более порядков меньше общей площади соединяемых труб, устраняется один из главных недостатков протекторной защиты, а именно необходимость использования протекторов больших размеров и массы.

Это, в свою очередь, дает возможность размещения анодов (протекторов) внутри трубопровода без значительного уменьшения проходного сечения.

В настоящее время при размещении протекторов внутри трубопровода используется два основных варианта закрепления. Первый вариант предусматривает механическое закрепление протектора, а второй - металлизацию, то есть нанесение протекторного сплава в защищаемой зоне путем напыления или наплавки.

Известен способ защиты внутренней поверхности труб в зоне сварного соединения по патенту ГДР [11]. Известный способ включает зачистку концов соединяемых труб и размещение вдоль кромок кольцевых вставок, из протекторного металла по обеим сторонам шва в зоне, не защищаемой внутренней изоляцией. В теле протектора выполнены радиально размещенные пазы, в которые вставлены крепежные ленты. Протектор контактирует с металлом трубы по всей поверхности механического контакта. Такой способ защиты требует большого объема токарных работ повышенной точности. При этом из-за больших допусков на внутренний диаметр труб практически невозможно добиться плотного прилегания тела протектора к внутренней поверхности трубы по всему периметру, что, повышая электрическое сопротивление, уменьшает величину защитного тока, увеличивает местное гидравлическое сопротивление и затрудняет закрепление протектора.

Известен способ механического крепления протектора, разрабатываемый в Татарском научно-исследовательском и проектном институте нефтяной промышленности. Данный способ предусматривает жесткую заделку на внутренней поверхности конца труб протектора в виде втулки. Указанную втулку совместно со стальным вкладышем, выполненным из материала трубы, запрессовывают в трубе раздачей дорном, обеспечивая плотное прилегание поверхностей протектора одной стороны с трубой, а с другой с вкладышем. При таком способе закрепления протектора обеспечивается более надежный электрический контакт между протектором и телом трубы, но это лишь на начальном этапе эксплуатации. Дело в том, что при любом механическом креплении, даже в случае прессовой посадки возможно проявление щелевого эффекта. Это будет способствовать ускоренному растворению протектора с контактных поверхностей, что при длительной эксплуатации приведет к обрыву электрической цепи и прекращению действия электрохимической защиты несмотря на то, что протектор еще не полностью растворился.

Высокая трудоемкость при отсутствии получения гарантированного электрического контакта, а, следовательно и гарантии по долговечности протекторной защиты, не позволяют этим способам найти широкого промышленного освоения.

Учитывая, что надежность электрического контакта является одним из самых важных факторов для обеспечения долговечности протекторной защиты, в настоящее время ведутся поиски способов постановки проекторов, путем металлизации, а именно различного рода напылениями или наплавкой.

По мнению авторов у способа постановки протекторов путем различных напылений (плазменное, газодинамическое и др.) реальная перспектива применения отсутствует. Дело в том, что при напылениях материал протектора получается пористым и не обладает необходимой плотностью. А поскольку растворение протектора при увеличенном анодном потенциале идет, как правило, неравномерно, с образованием питингов, то пористый протектор будет проявлять тенденцию к большой коррозии, приводящей не только к ускоренному растворению протектора, но и к утрате им защитных свойств при его неполном растворении. Последнее вызвано тем, что протектор по истечении определенного времени будет представлять из себя смесь нерастворимых продуктов коррозии и нерастворившихся электроизолированных от металла труб частиц протекторного сплава. Таким образом, возникают неразрешимые противоречия между требованиями по долговечности протектора, его массой, геометрическим размерам, а, следовательно, допустимым сужением проходного сечения трубопровода.

Более перспективным в этом отношении является способ нанесения протектора наплавкой.

Известен способ защиты от коррозии сварного соединения трубопровода [13] , разработанный Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов. Способ заключается в зачистке концов свариваемых труб и размещении вдоль кромок растворимого протектора. Размещение протектора осуществляют наплавкой на защищаемую поверхность по меньшей мере одного валика из сплава на основе алюминия на расстоянии L от каждой из свариваемых кромок, определяемом из соотношения

L = (S-a)•tgα+K,

где S - толщина стенки трубы, мм;

а - величина притупления при разделке кромок, мм;

α - угол разделки кромок;

K - 2-5 мм - поправочный коэффициент, зависящий от толщины стенки, при этом параметры наплавляемого валика выбирают из соотношений

Н/В = 0,3 - 0,6 и h/Н = 0,2 - 0,3

где В - ширина наплавки;

Н - высота наплавки;

h - глубина проплавления.

Данный способ принят за прототип.

Полученный таким способом протектор является более плотным по сравнению с протектором, полученным напылением, и очевидно, будет иметь более высокие характеристики по долговечности, если в процессе наплавки не произойдет изменения химического состава протекторного сплава.

Однако и этот способ имеет существенные недостатки. Следует отметить, что процесс наплавки является сложным, малопроизводительным, и для обеспечения его стабильности требуется соблюдение высоких требований к технологии, а этого не всегда удается добиться даже в условиях хорошо отлаженного производства, например, в процессе наплавки очень трудно предотвратить перемешивание металла в расплавленной ванне, которое приводит к присутствию в составе протектора компонентов основного металла трубы, и как следствие, к снижению защитных свойств протектора.

Структура протектора, полученного наплавкой, соответствует литому металлу, имеет химическую неоднородность (дентритную ликвацию), усиливающую неравномерность растворения протектора в коррозионной среде, что приводит к неполному использованию материала протектора и сокращает срок эффективной работы протекторной защиты. Процесс наплавки сопровождается длительным высокотемпературным воздействием на соединяемые материалы, что вызывает образование в зоне сплавления прослойки хрупких интерметаллидов, которые существенно снижают прочность соединения протектора с трубой и повышают переходное электрическое сопротивление. Образование интерметаллидной прослойки существенным образом зависит от состава наплавляемого материала, что значительно ограничивает круг используемых протекторных материалов.

Из анализа только некоторых недостатков данного способа можно сделать вывод о том, что внедрение его в промышленное производство связано с большими трудностями.

Задачей изобретения является повышение эффективности и долговечности протекторной защиты за счет создания прочной металлической связи протектора с защищаемой поверхностью трубы и использования протекторных материалов высоких и стабильных характеристик, а также снижение трудоемкости работ.

Сущность изобретения заключается в том, что при осуществлении способа защиты от коррозии зоны сварного соединения трубопровода, включающего зачистку концов свариваемых труб и размещение вдоль кромок на заданном расстоянии от торцов как минимум одного кольцевого растворимого протектора из алюминиевого сплава, размещение протектора на защищаемой поверхности трубы осуществляют сваркой давлением в условиях высокоскоростного соударения кольцевой заготовки с трубой (сваркой взрывом, электрогидроимпульсной или магнитно-импульсной).

Другие отличия заключаются в следующем.

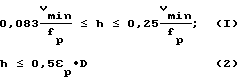

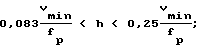

Размещение протектора осуществляют магнитно-импульсной сваркой при величине кольцевого начального зазора между внутренней поверхностью трубы и наружной поверхностью кольцевой заготовки определяемой из соотношений

где fр - рабочая циклическая частота колебаний тока в разрядном контуре магнитно-импульсной установки;

εр - предельная степень деформации алюминиевого сплава кольцевой заготовки;

D - наружный диаметр кольцевой заготовки;

Vmin - минимальное значение скорости соударения, обеспечивающее образование сварного соединения, которое может быть оценено по формуле

где Нv ; ρ - твердость по Виккерсу и плотность алюминиевого сплава.

Размещение многослойного проектора осуществляют путем последовательной сварки кольцевых заготовок из однородных или разнородных протекторных сплавов.

Размещение протектора производят путем сварки дополнительного кольца с протекторным кольцом и трубой одновременно или последовательно.

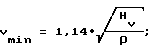

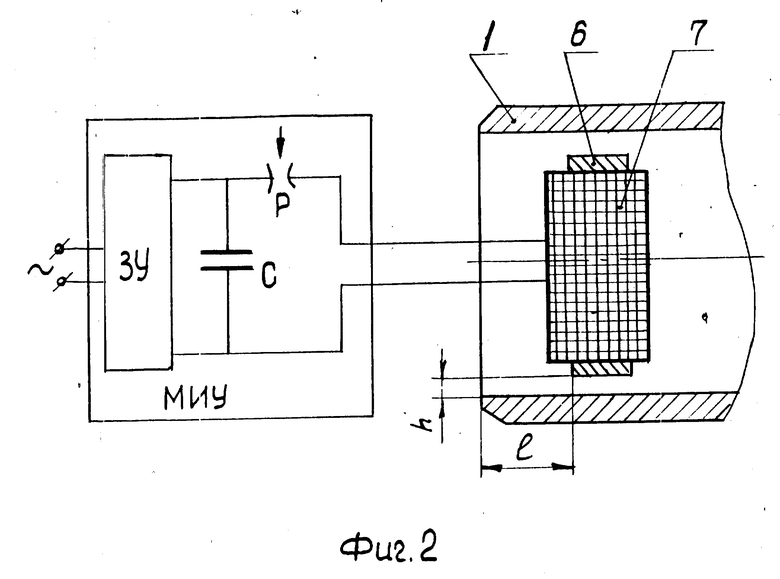

На фиг. 1-5 представлена схема осуществления технологического процесса размещения (приварки) протектора на защищаемой внутренней поверхности трубы.

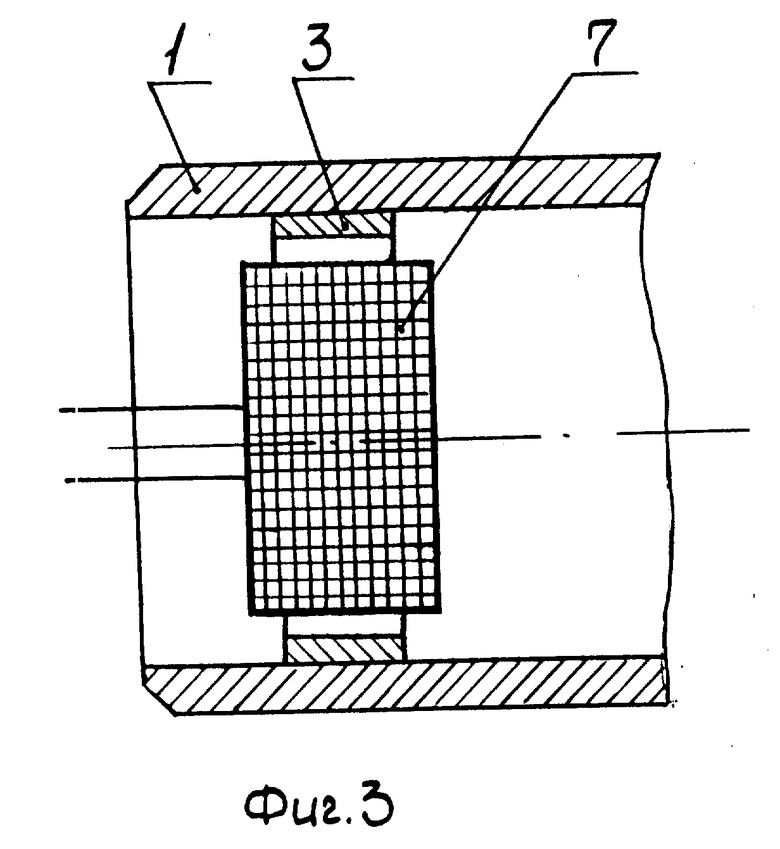

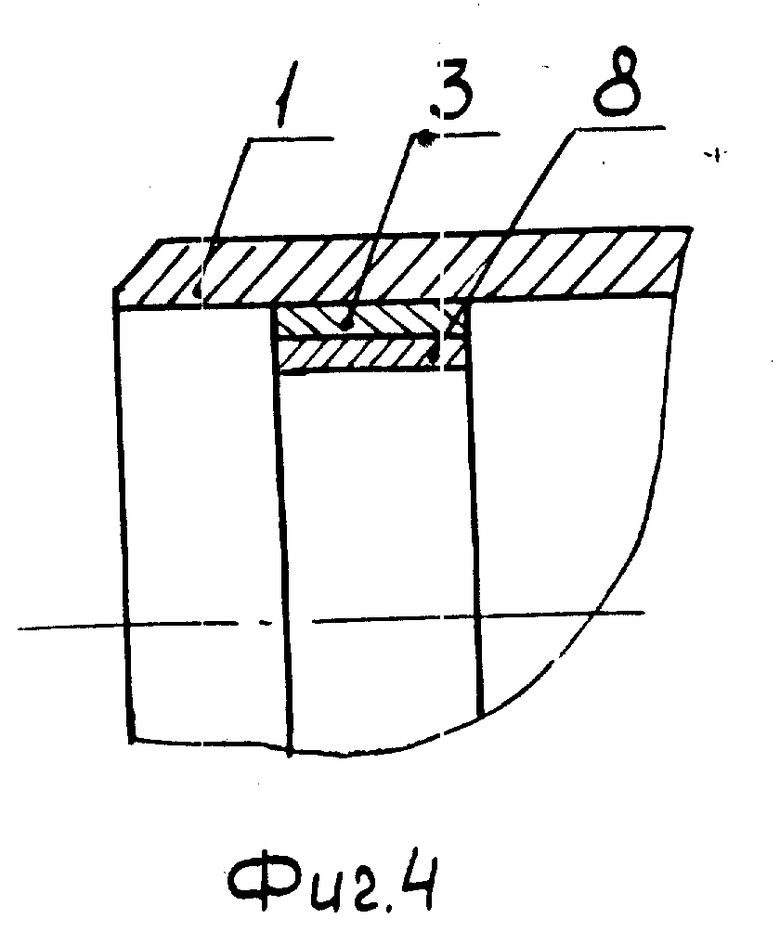

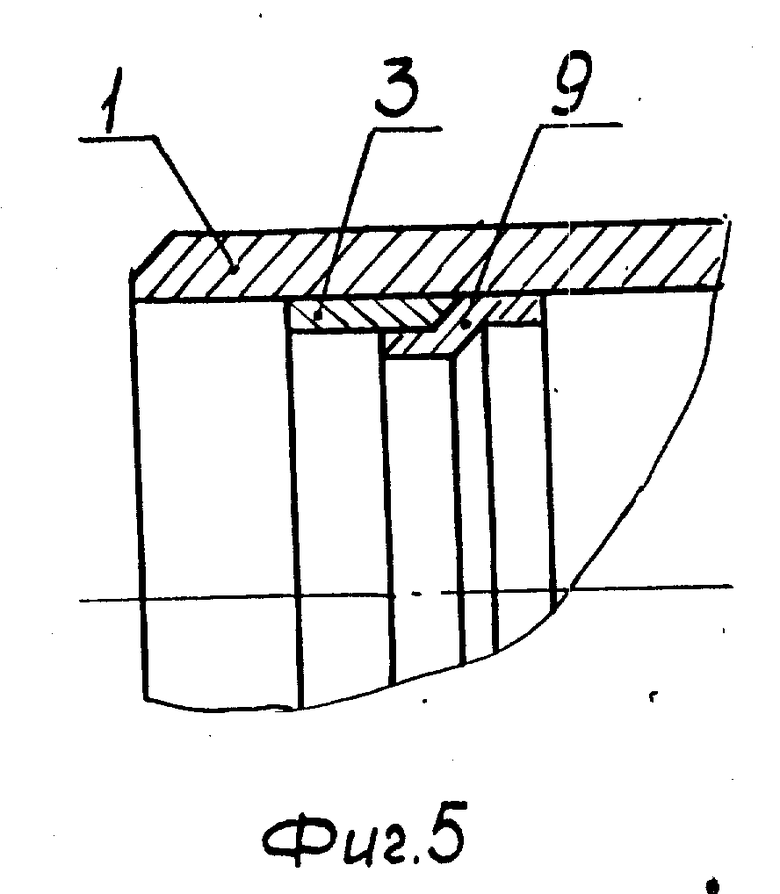

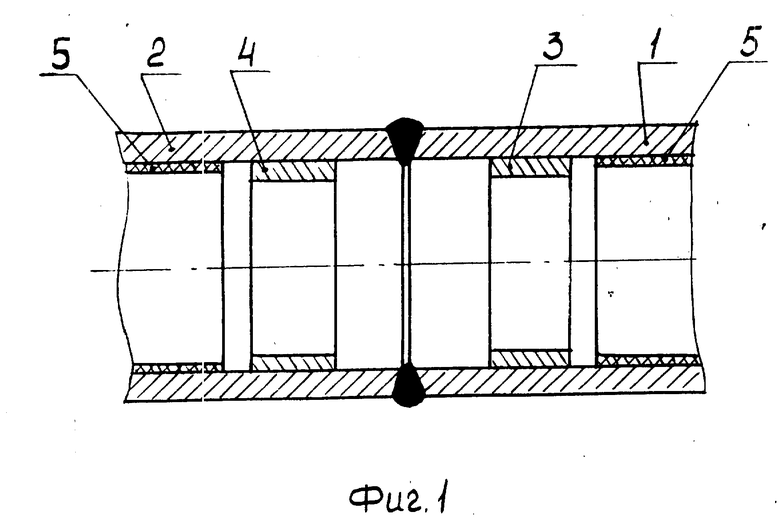

На фиг. 1 показано продольное сечение трубопровода с внутренним полимерным антикоррозионным покрытием, в котором зона сварного стыка труб имеет протекторную защиту; на фиг. 2 - исходное расположение соединяемых деталей трубы 1, кольцевой заготовки 6 и инструмента (индуктора 7), подключенного к магнитно-импульсной установки МИУ; на фиг. 3 - расположение деталей и инструмента после сварки; на фиг. 4 - труба с многослойным протектором; на фиг. 5 - труба 1 с протектором 3, закрепленным с помощью дополнительного кольца 9.

Способ осуществляют следующим образом.

Сначала зачищают концевые участки труб 1 и 2 в зоне размещения протекторов 3 и 4, при этом снимают внутреннюю изоляцию 5 при ее наличии. Далее внутрь одной из труб на заданном расстоянии от торца помещают кольцевую заготовку 6 (фиг.2) и производят сварку давлением в условиях высокоскоростного соударения (взрывом, электрогидроимпульсную или магнитно-импульсную) кольцевой заготовки с внутренней поверхностью трубы. Повторяют операции с трубой 2. Затем трубы с размещенными в них протекторами сваривают по стандартной технологии в трубопровод (фиг.1).

Использование сварки давлением в условиях высокоскоростного соударения свариваемых деталей позволяет получить надежное соединение протектора с трубой, обладающее высокой прочностью и минимальным уровнем переходного электрического сопротивления, что по сравнению с прототипом позволяет значительно увеличить эффективность и долговечность протекторной защиты.

По мнению авторов для размещения протектора в трубе в производственных условиях наиболее эффективно использование магнитно-импульсной сварки, что объясняется спецификой процесса и рядом преимуществ по сравнению со сваркой взрывом и сваркой импульсным электрическим разрядом в среде передающей давление [14].

Размещение протектора в трубе с помощью магнитно-импульсной сварки представлено на фиг. 2 и осуществляется следующим образом.

Внутрь трубы 1 с защищенным концевым участком на заданном расстоянии l от торца помещают кольцевую заготовку 6 с вставленным в нее индуктором 7, который соединен с магнитно-импульсной установкой (МИУ). Размеры кольцевой заготовки 6 обеспечивают наличие между ее наружной поверхностью и внутренней поверхностью трубы 1 кольцевого зазора (фиг.2), величину которого определяют из соотношений (1) и (2). Затем производят магнитно-импульсную сварку кольцевой заготовки с внутренней поверхностью трубы следующим образом.

Батарею конденсаторов с магнитно-импульсной установки МИУ заряжают через зарядное устройство ЗУ до заданного уровня напряжения, после чего накопленную энергию с помощью коммутатора Р разряжают через индуктор 7. Протекающий по индуктору 7 импульсный ток генерирует вокруг него переменное магнитное поле, которое индуцирует ток в кольцевой заготовке 6. Под действием электродинамических сил, возникающих в результате взаимодействия магнитного поля индуктора 7 с токами, индуцированными в кольцевой заготовке 6, последняя разгоняется в зазоре, и при ее соударении с внутренней поверхностью трубы 1, в случае, если скорость соударения превышает по величине минимальный для данной пары материалов уровень Vmin, между ними образуется сварное соединение.

Следует отметить, что в совокупность признаков введен признак, определяющий значение параметра технологического процесса, который является не только характерным для процесса магнитно-импульсной сварки, но и учитывает специфические особенности свариваемых элементов соединения.

Такой особенностью для труб является точность их изготовления. Например, трубы по ГОСТ 8732-75 обычной точности изготовления имеют предельные отклонения на геометрические размеры: на наружному диаметру ±1%; по толщине стенки ±12,5%.

При таком поле допусков трубы диаметром 114 мм с толщиной стенки 7 мм, например, могут иметь отклонения внутреннего диаметра от номинальных размеров ±2 мм, в том числе и эллипсность.

Процесс магнитно-импульсной сварки при значениях начального зазора, регламентируемых выражением (1), обеспечивает стационарность параметров соударения свариваемых деталей по всему периметру свариваемой поверхности вне зависимости от отклонений размеров внутренней полости трубы от номинала, и как следствие, стабильность характеристик сварного соединения.

Выражение (2) ограничивает максимальную величину начального зазора из условия предельной пластичности материала кольцевой заготовки, превышение которой приводит к разрушению кольцевой заготовки в процессе разгона.

Для увеличения срока службы протектора на трубопроводах, расширения номенклатуры используемых протекторных сплавов, снижения энергоемкости используемого оборудования и повышения долговечности инструмента протектор может изготавливаться многослойным (фиг.3).

Сначала к трубе магнитно-импульсной сваркой приваривается первое протекторное кольцо 3, на его внутреннюю поверхность приваривается второе кольцо 8 и т. д. При этом кольца могут изготавливаться как из одной, так и различных марок алюминиевых сплавов, а состав материала свариваемых колец может совпадать или существенно отличаться.

Это, во-первых, позволяет получать протектор заданной толщины при использовании тонкостенных (1-2,5 мм) колец, что значительно снижает нагрузку на инструмент-индуктор, повышая ресурс его работы, и дает возможность использовать магнитно-импульсные установки сравнительно малой энергоемкости (20-40 кДж). Во-вторых, если первое кольцо изготовлено из технически чистого алюминия, то использование его в качестве подслоя позволяет применять протекторы из сплавов с содержанием широкой гаммы легирующих элементов, например магния, при высоких характеристиках соединения протектора с трубой. В третьих, это позволяет регулировать интенсивность растворения протектора в процессе работы трубопровода, применяя последовательно свариваемые кольцевые заготовки из материалов с различной активностью.

При установке протекторного кольца из материала с низкой пластичностью (фиг.5), предельная величина деформации которого меньше толщины стенки кольцевой заготовки, используют дополнительное кольцо 9 из пластичного материала, которое последовательно или одновременно соединяют магнитно-импульсной сваркой с протекторным кольцом и трубой.

Анализ сущности предлагаемого технического решения показывает, что совокупность характеризующих его признаков, включающая применение магнитно-импульсной сварки кольцевой заготовки с трубой и выбор необходимой величины начального зазора, позволяет устранить недостатки, свойственные прототипу, и решить задачу по увеличению долговечности и надежности протекторной защиты за счет достигаемого технического результата, который состоит в следующем.

1. Процесс магнитно-импульсной сварки осуществляется в твердой фазе, поэтому не сопровождается изменением химического состава и структуры исходного материала, исключается присутствие в составе протектора компонентов материала, трубы, приваренный протектор имеет деформированную структуру, более плотную по сравнению с литейной.

2. Магнитно-импульсная сварка является быстро протекающим процессом и не сопровождается значительным выделением тепла,поэтому при ее использовании ограничивается образование интерметаллидных прослоек, что уменьшает величину переходного электрического сопротивления по сравнению с процессами сварки плавлением и позволяет получить соединения высокой прочности, равной прочности алюминиевого сплава.

3. Использование многослойных протекторов позволяет значительно расширить номенклатуру применяемых протекторных сплавов и получать протекторы с заданными эксплуатационными характеристиками.

4. Длительность полного технологического цикла магнитно-импульсной сварки, включающая заряд и разряд магнитно-импульсной установки не превышает 10 с, что значительно сокращает трудозатраты на установку протекторной защиты труб и позволяет легко встраивать процесс в технологические линии.

5. Расход электроэнергии при магнитно-импульсной сварке примерно на два порядка ниже, чем при сварке плавлением. 6. Процесс магнитно-импульсной сварки является экологически чистым.

Таким образом, предлагаемое техническое решение обладает существенными преимуществами по сравнению с прототипом как в части технологии постановки протекторов, так и при эксплуатации трубопроводов.

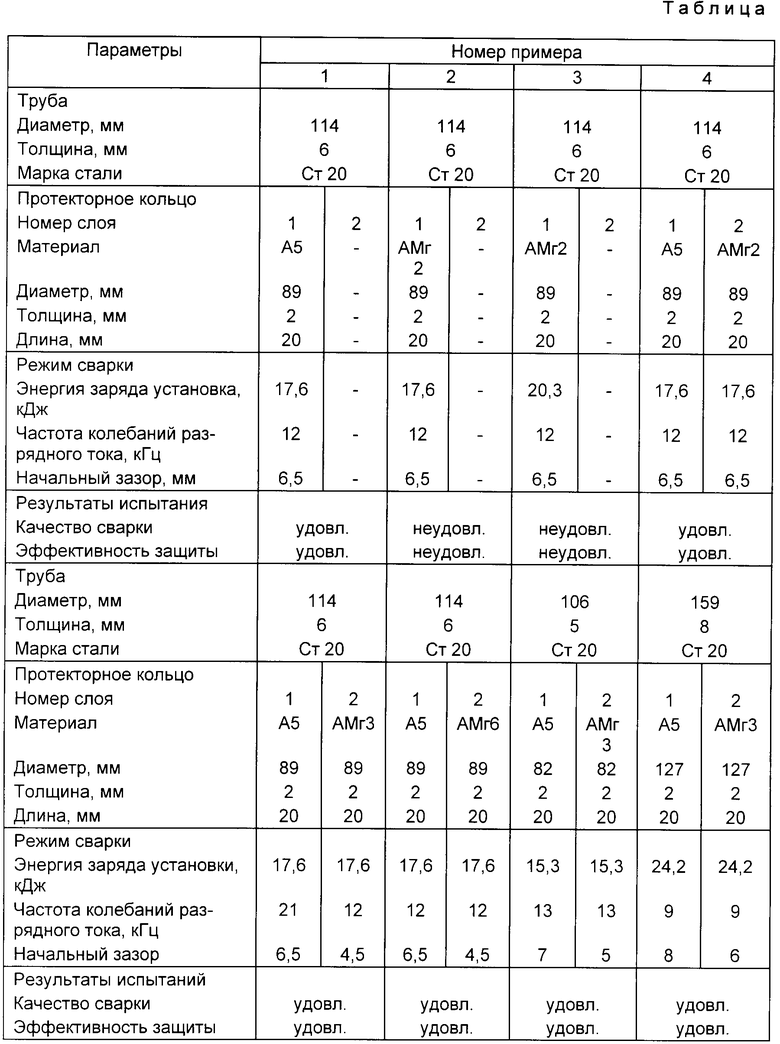

Способ был осуществлен следующим образом.

В качестве протекторных материалов были выбраны сплавы на основе алюминия: А5, АМг2, АМг3, АМг6. Установку протектора осуществляли в трубы диаметром 106-159 мм из стали 20.

Магнитно-импульсная сварка протекторного кольца с трубой осуществлялась с помощью многовиткового индуктора, включенного в разрядную цепь магнитно-импульсной установки с максимальной энергоемкостью 30 кДж, и максимальным напряжением заряда 20 кВ. Рабочая частота колебаний разрядного тока в зависимости от параметров индуктора изменялась в пределах от 9 до 13 кГц.

Режимы сварки и результаты экспериментов представлены в таблице.

Результаты экспериментов показали, что магнитно-импульсная сварка обеспечивает надежное соединение протекторного кольца из алюминия А 5. Попытки непосредственного соединения алюминиевого сплава, легированного магнием, со сталью не дали положительных результатов (примеры 2,3). В то же время использование подслоя алюминия А 5 позволяет получить качественное соединение сплавов, содержащих магний, со сталью (примеры 4-8).

При проведении экспериментов использовались стандартные трубы, имевшие овальность поперечного сечения. Обмеры труб показали, что отклонение внутренней полости от цилиндричности составляло до 1,5 мм. Это обстоятельство не повлияло на характеристики сварного соединения.

Кроме примеров, приведенных в таблице, проводилась отработка технологии получения соединения, представленного на фиг. 5. Кольцо из сплава АМг6 запрессовывалось магнитно-импульсной обработкой и использованием оборудования для магнитно-импульсной сварки во внутреннюю полость трубы. Затем внутрь трубы помещалось кольцо из алюминия А 5 таким образом, что оно на 8 мм перекрывало кольцо из сплава АМг6, и производилась магнитно-импульсная сварка кольца из алюминия А 5 одновременно с кольцом из сплава АМг6 и трубой на режиме, соответствующем примеру 1 (см.табл.1).

В результате было получено надежное соединение дополнительного кольца (сплав А 5) с протекторным кольцом (АМг6) и трубой.

Из описания сущности и примеров осуществления предлагаемого технического решения видно, что совокупность признаков, характеризующих это решение не встречается у выявленных аналогов и прототипа. Исходя из этого можно сделать вывод о том, что данное техническое решение соответствует критерию изобретения "новизна".

Руководствуясь статьей 4 п. 1 патентного закона Российской Федерации можно утверждать, что предлагаемое техническое решение соответствует и критерию изобретения "изобретательский уровень", так как оно для специалиста явным образом не следует из достигнутого уровня техники.

Неочевидность предлагаемого технического решения можно объяснить несколькими факторами.

Одним из таких факторов является то, что среди специалистов, работающих в области протекторной защиты трубопроводов, долгое время существовало устойчивое представление о том, что протекторная защита возможна только для наружных поверхностей трубопроводов, при которой в процессе эксплуатации осуществляется постоянный контроль за ее эффективностью и состоянием протектора, который по мере износа можно заменять.

Только в последние годы начались интенсивные поиски в направлении протекторной защиты внутренней поверхности трубопроводов. Естественно, что для соединения протектора с трубой в первую очередь предприняты попытки использовать наиболее традиционные методы, такие, как механические и сварка плавлением. Тем более, что большинство использующихся протекторных сплавов являются литейными.

В ряде отраслей промышленности для получения биметаллических соединений в последние годы начали использоваться методы сварки давлением в условиях высокоскоростного соударения (сварка взрывом, электрогидроимпульсная и магнитно-импульсная сварка). Эти методы сварки связаны с интенсивной пластической деформацией соединяемых материалов. Поэтому материлы с литейной структурой далеко не всегда могут соединяться такими методами.

В связи с этим методом сварки в условиях высокоскоростного соударения не привлекали внимания специалистов в области протекторной защиты, привыкших к работе с литейными материалами.

С другой стороны, при использовании магнитно-импульсной сварки в других отраслях промышленности часто ставится задача минимизации величины начального зазора между свариваемыми деталями. В области малых зазоров параметры соединения, а, следовательно, качество сварного соединения существенно зависят от величины зазора. Поэтому для получения надежного соединения выдвигаются жесткие требования к точности изготовления соединяемых деталей. А поскольку трубы имеют широкое поле допусков на размеры внутренней полости, то, на первый взгляд, получение надежного соединения протектора с трубой кажется невозможным.

Однако использование достаточно больших зазоров позволяет решить задачу надежного соединения протектора с трубой.

При протекторной защите внутренних поверхностей трубопровода принципиально важно обеспечить эффективность ее функционирования в процессе длительной (15 лет и более) эксплуатации трубопровода без замены протектора. Наиболее полно этим требованиям отвечают деформируемые материалы, имеющие более высокую плотность и однородность, поэтому методы сварки в условиях высокоскоростного соударения соединяемых деталей вполне приемлемы для размещения протектора внутри трубы. Идея возможности и целесообразности использования этих методов для закрепления протекторов могла возникнуть только в коллективе специалистов, занимающихся вопросами, находящимися на стыке разных областей техники. Таким творческим коллективом и являются авторы предложенного технического решения, в котором поставлена и решена задача закрепления протектора в трубе.

Предлагаемое техническое решение является универсальным способом, позволяющим производить закрепление в трубе протекторов как с деформируемой, так и литой структурой материала. При этом для закрепления протекторов из материалов с низкой пластичностью достаточно использовать дополнительное кольцо из материала с высокой пластичностью, которое приваривается к протектору и трубе одновременно или последовательно.

Эффективность защиты значительно повышается при использовании многослойных протекторов.

Из проведенного анализа можно сделать вывод о том, что достигаемый предложенным техническим решением результат, заключающийся в увеличении долговечности и надежности протекторной защиты внутренних поверхностей зоны сварного стыка трубопроводов за счет надежного закрепления протекторов из различных протекторных материалов, а также отсутствие каких-либо правил и рекомендаций, определяющих совокупность существенных признаков такого решения, не мог для специалистов явным образом следовать из достигнутого уровня техники. Следовательно, можно сделать вывод о том, что предложенное техническое решение соответствует критерию изобретения "изобретательский уровень".

При рассмотрении соответствия предлагаемого технического решения критерию изобретения промышленная применимость особых доказательств не требуется, так как с одной стороны проблема защиты зоны сварного стыка трубопроводов, по которым транспортируются агрессивные жидкости или газ, является актуальной для различных отраслей народного хозяйства, например нефтедобывающей, нефтеперерабатывающей, химической, газовой, коммунального хозяйства и других, а с другой - для реализации предложенного решения могут быть использованы известные средства, оборудование и инструмент, например магнитно-импульсные установки и индукторы, использующиеся в других отраслях промышленности.

Экономическая целесообразность внедрения предлагаемого технического решения будет проявляться не только за счет повышения надежности и увеличения долговечности протекторной защиты, но и за счет его технологических преимуществ при производстве труб, имеющих комбинированную антикоррозионную защиту, включающую полимерное или стеклоэмалевое покрытие внутренней поверхности и протекторную защиту на концах труб. Это обстоятельство является важным, так как трубы с антикоррозионным покрытием внутренней поверхности выпускаются серийно в производственных комплексах, имеющих производительность от 200 до 600 км в год.

Проведенный авторами сравнительный анализ показал, что применение предложенного технического решения при использовании магнитно-импульсной технологии по сравнению с прототипом позволяет в 15-20 раз поднять производительность процесса размещения протектора в трубе и в 100 раз снизить потребление электроэнергии.

ЛИТЕРАТУРА

1. Кузнецов М.В., Новоселов В.Ф. и др. Противокоррозионная защита трубопроводов и резервуаров. - М.: Недра, 1992, с.157.

2. Заявка на патент Франции N 2438788, кл. F 16 L 13/00, 1980.

3. Заявка на патент Европейского патентного ведомства N 80167421, кл. F 16 L 13/02, 1986.

4. Патент США N 4611833, кл. F 16 L 13/03, кл. 285-55, 1986.

5. Заявка на патент Франции N 2564938, кл. F 16 L 13/02.

6. Заявка на патент Европейского патентного ведомства N 0189934, кл. F 16 L 58/18, 1986.

7. Заявка на патент Японии N 62-27869, кл. В 05 D 7/22, 1987.

8. Синайский А.Ю., Мазель А.Г., Маняхина Т.И. Предотвращение разрушений сварных соединений трубопроводов от внутренней коррозии. - Москва, Строительство трубопроводов, 1992, N 7, с.40-42.

9. Патент Великобритании N 2094915А, кл. F 16 L 13/02, кл. Е 2.

10. Проспекты фирмы "Тюбоскоп" с международной выставки "Нефтегаз-92", Москва, 19-27 мая 1992.

11. Патент ГДР N 244572, кл. С 23 F 13/02.

12. Заявка на патент Европейского патентного ведомства N 0114058, кл. F 16 L 58/18.

13. Патент Российской Федерации N 2004626, кл. С 23 F 13/06, 1993.

14. Дудин А.А. Магнитно-импульсная сварка металлов. - Москва, Металлургия, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1993 |

|

RU2079033C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2103593C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2000 |

|

RU2171947C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2132013C1 |

| СПОСОБ УСТАНОВКИ ПРОТЕКТОРА В КОНЦЕВОЙ ЧАСТИ ТРУБЫ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2006 |

|

RU2329431C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ СВАРНОГО ШВА И ОКОЛОШОВНОЙ ЗОНЫ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА | 2002 |

|

RU2205323C1 |

| СПОСОБ СВАРКИ Л.Е.ФЕДОРОВА | 1993 |

|

RU2047446C1 |

| СПОСОБ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2000 |

|

RU2195603C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2001 |

|

RU2209360C1 |

Использование: защита от коррозии сварных швов при строительстве и ремонте трубопроводов. Сущность изобретения: при сварке труб в них на заданном расстоянии от торцев размещают кольцевые заготовки из деформируемых протекторных сплавов и закрепляют их магнитно-импульсной сваркой. Растворимые протекторы могут быть многослойными и однослойными из различных по степени деформации алюминиевых сплавов. 1 табл., 2 з.п.ф-лы, 5 ил.

h < 0,5εкр•Dк,

где vm i n минимальная скорость соударения материала кольцевой заготовки и трубы, обеспечивающая образование соединения и являющаяся константой для свариваемых материалов;

fр рабочая цилиндрическая частота колебаний разрядного тока в индукторе;

εкр- предельная степень деформации материала кольцевой заготовки;

Dк наружный диаметр кольцевой заготовки.

| RU, патент, 2004626, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1995-01-26—Подача