Изобретение относится к области предохранения труб от коррозии и может быть использовано при изготовлении, монтаже и ремонте трубопроводов, предназначенных для транспортирования нефти, нефтепродуктов, газа, различных агрессивных сред, воды и т.д.

В настоящее время в связи с дефицитом металла и большой трудоемкостью монтажных работ большое распространение получает использование трубопроводов, внутренняя поверхность которых имеет защиту от коррозии.

В качестве защитных покрытий широко применяют лакокрасочные материалы, преимущественно на полимерной основе или стеклоэмали.

Применение таких покрытий позволяет довести срок службы трубопроводов до 15 - 20 лет вместо 2 - 3 лет при транспортировании по ним коррозионно-активных сред, содержащих сероводород, двуокись углерода, ионы хлора и т.д. Однако до настоящего времени применение труб с внутренним антикоррозионным покрытием ограничивается в основном трубопроводами, в которых предусмотрены разъемные фланцевые соединения или резьбовые соединения с помощью муфт.

При строительстве на промысловых и магистральных трубопроводов, где основным видом соединений является сварка, трубы с внутренним покрытием до настоящего времени применяются ограниченно.

Это вызвано тем, что при монтаже трубопроводов во время сварки значительная зона покрытия в зоне сварного шва разрушается (выгорает).

Для решения проблемы обеспечения сплошности антикоррозионной защиты внутренней поверхности трубопроводов, сваренных из труб с термочувствительным покрытием, например полимерным, используют различные способы.

Известен способ соединения двух металлических труб с внутренним антикоррозионным покрытием [1], предложенный французской фирмой "Батигнолез", в котором к каждой соединяемой трубе приваривают втулку из коррозионностойкого металла. Затем внутреннюю поверхность труб и частично внутреннюю поверхность приваренных втулок покрывают слоем полимерного защитного покрытия. Затем свободные концы втулок приваривают друг к другу. Длину втулок выбирают такой, при которой зона термического влияния от сварки исключает разрушение полимерного покрытия.

Известно изобретение голландской фирмы "Труст Хайдстермодчипий" (Cпособ соединения труб, имеющих внутреннюю защитную облицовку) [2]. Это изобретение подобно описанному выше. Отличие состоит в том, что вместо втулок к концам труб приваривают специальные соединительные кольца.

Оба эти решения обеспечивают противокоррозионную защиту внутренней поверхности трубопровода, включая зону сварки. Однако высокая себестоимость, которая определяется использованием в большом количестве дорогостоящего противокоррозионного материала (преимущественно это нержавеющие стали) для соединительных втулок и колец, а также снижение надежности соединения из-за наличия дополнительных двух сварных швов в зоне стыка практически исключает использование данных изобретений в промышленности.

Известно другое изобретение (Трубное соединение с внутренним покрытием и способ его осуществления). Это изобретение запатентовала французская фирма "Атохем" и получила патенты США, Франции и Европейского патентного ведомства [3-5] . Это изобретение предусматривает применение вместо соединительных втулок и колец нанесение на концевые части труб покрытия, т.е. облицовку, например, путем наплавки металлического антикоррозионного материала толщиной 1 - 1,5 мм. Сварку стыка в соединении трубопровода выполняют в два этапа. На первом этапе выполняют корневой шов электродами из неокисляемого, нержавеющего металла, сваривая наплавленный слой, а на втором этапе выполняют шов, сваривая металл трубы. По сравнению с предыдущим этот вариант защиты сварного шва является более экономичным в плане расхода дорогостоящей стали и позволяет уменьшить ее расход в 10 - 15 раз. Кроме того при таком варианте защиты повышается надежность соединения трубопровода за счет сокращения количества сварных швов до одного вместо трех. Однако и этот вариант имеет серьезные недостатки, к основным из которых можно отнести следующие:

Процесс наплавки является сложным, малопроизводительным процессом и для обеспечения его стабильности требуется соблюдение высоких требований к технологии, что не всегда удается сделать даже в условиях хорошо отлаженного серийного производства. Это связано с тем, что наплавку приходится осуществлять на тяжелой, длинномерной со значительными геометрическими отклонениями и неравномерно вращающейся на рольгангах без жесткой фиксации трубе. Учитывая, что наплавка должна осуществляться на длину, при которой исключается термическое влияние на термочувствительное покрытие при сварке стыка, а это порядка 80 мм при трубе с наружным диаметром например 114 мм, то при таком длительном высокотемпературном воздействии на трубу, при котором ведется наплавка, очень трудно предотвратить перемешивание разнородных металлов в расплавленной ванне. Это приводит к неоднородности наплавленного слоя с появлением в нем выплесков из компонентов основного металла трубы, а следовательно к утрате антикоррозионных свойств. При таком длительном процессе наплавки даже применение дорогостоящих систем слежения не гарантирует стабильность процесса наплавки и, следовательно, не обеспечивает надлежащего качества и надежности.

Следует отметить, что для наплавки приходится применять такие температурные режимы, при длительных воздействиях которых возникают структурные изменения в материале трубы, приводящие к снижению механических и эксплуатационных характеристик труб.

Другой недостаток этого способа - низкая производительность. Например, для наплавки покрытия на концы внутренней поверхности труб диаметром 114 мм и длиной 70 - 80 мм, на два конца потребуется 1 ч 20 мин. Задача осложняется тем, что операция наплавки должна вписываться в замкнутый цикл серийного производства, включающим большой комплекс операций, в т.ч. наплавку, дробеструйную обработку внутренней поверхности, нанесение полимерного покрытия, термостатирование покрытия, сварку труб в плети и др.

Рабочий проект такого типового технологического комплекса нанесения защитных покрытий и сварки труб разработан институтом АО "ВНИИТнефть". В этом комплексе для обеспечения сбалансированности замкнутого автоматизированного цикла предусмотрены четыре установки для наплавки на внутренние поверхности концов труб, которые соответственно включают и четыре металлических рольганга с приводами для вращения труб. Этот комплекс демонстрировался на ряде выставок, в т. ч. на международной выставке "Нефтегаз-92" [6].

Следует отметить, что производительность этого комплекса, по мнению авторов значительно завышена. Чтобы обеспечить производительность до 400 км труб в год даже на трубах диаметром 114 мм, потребуется выпускать в час порядка 10 труб при односменной работе и 20 труб при двухсменной.

Расчеты показывают, что даже при двухсменной работе потребуется не менее восьми наплавочных установок. Для наплавки же на трубы большего диаметра, например 325 или 426 мм и выше задача о создании единого технологического цикла становится практически невыполнимой.

Наличие серьезных недостатков в способе защиты сварных стыков путем наплавки вынуждает специалистов, работающих в области антикоррозионной защиты искать другие варианты. Однако попытки довести до промышленного освоения другие способы защиты сварного стыка, в которых бы сочетались приемлемые требования по эффективности и надежности защиты с производительными затратами, до настоящего времени не удались.

Имеется ряд способов, которые принципиально отличаются от рассмотренных выше. Среди них, например, "Способ и устройство для нанесения покрытий на внутренние поверхности сварных стыков" [7];

Способ защиты от коррозии зоны сварного соединения [8]; Способ защиты от коррозии зоны сварного соединения трубопровода [9].

Положительным фактором в указанных способах является то, что они позволяют выполнить одно из важных условий при монтаже трубопроводов, а именно сохранить традиционный вид соединения - сварку. Однако, все эти способы имеют и существенные недостатки. Высокая стоимость робототехнических способов в одном случае и высокая стоимость выполнения работ по изготовлению раструбов в трубах и специальных ниппелей в другом, а также отсутствие гарантий надежности антикоррозионной защиты сдерживает их промышленное применение. Что касается протекторной защиты, то область ее применения ограничивается с одной стороны химическим составом транспортируемых сред, а с другой отсутствием достоверных результатов практического применения.

Относительно изобретения (Способ соединения труб с внутренним покрытием 10), при котором антикоррозионную защиту зоны стыка осуществляют после сварки путем запрессовки втулки из коррозионностойкой стали методом высокоскоростного пластического деформирования. При многих достоинствах этого способа он имеет серьезный недостаток. Этот недостаток заключается в том, что реализация способа осуществляется в полевых условиях и для этого нужны передвижные магнитно-импульсные установки, которые в настоящее время серийно не выпускаются. Даже выпуск стационарных установок в основном осуществляется в единичном или мелкосерийном производстве, например, Харьковским политехническим институтом, Самарским аэрокосмическим университетом, Ростовским политехническим институтом и др. Учитывая, что для доведения этого принципиально нового вида соединения трубопроводов до промышленного освоения потребуется выполнение государственной комплексной программы, включающей разработку передвижных установок с набором индукторных систем, их изготовление и испытание, а также организацию специализированного серийного производства по выпуску этого оборудования, то становится очевидным, что перспектива внедрения этого способа в нашей стране еще длительное время будет неопределена. Даже для любого крупного нефтепромыслового объединения, например, "Юганскнефтегаз", имеющего в составе до 60 монтажных бригад, в одиночку такую задачу выполнять невозможно.

Учитывая сложившуюся экономическую ситуацию, был разработан другой способ, позволяющий даже в нынешней сложившейся ситуации страны внедрить новую промышленную технологию соединения трубопроводов, имеющих внутреннюю антикоррозионную защиту. В этой технологии использован уже достигнутый опыт промышленного освоения способа наплавки, который в настоящее время является наиболее доведенным до промышленного освоения. Этот способ обеспечивает антикоррозионную защиту сварных стыков и при этом основная работа выполняется в стационарных (цеховых) условиях. Например в объединении "Оренбургнефть" уже действует производственный комплекс по покрытию внутренней поверхности труб диаметром 114 мм, в котором концы труб облицовывают наплавкой из коррозионностойкого металлического материала. Подобные комплексы строятся в объединениях "Коминефть", "Варьеганнефтегаз".

Исходя из сопоставительного анализа предлагаемого технического решения с выявленными аналогами можно сделать вывод о том, что по технической сущности и наибольшему количеству сходных признаков за прототип может быть принято изобретение (Способ соединения, указанный в техническом решении З).

Предлагаемое техническое решение направлено на устранение недостатков, присущих аналогам и прототипу. Сущность изобретения заключается в том, что в нем как и в известном способе концы внутренней поверхности труб облицовывают термостойким, коррозионностойким металлическим материалом на длину, превышающую расстояние возможного термического вредного влияния на термочувствительное покрытие, затем внутреннюю поверхность труб, включая частично поверхность, облицованную термостойким материалом, покрывают термо-чувствительным, например полимерным материалом, а соединения труб осуществляют в два этапа, сначала производят сварку стыка по облицовке, а затем выполняют сварку стыка по основному металлу трубы.

Отличие состоит в том, что концы внутренней поверхности труб сначала облицовывают тонкостенной втулкой из коррозионностойкого материала, которую запрессовывают со смещением от торца трубы, затем запрессованную втулку с двух сторон, или только со стороны торца трубы приваривают кольцевым швом к телу трубы, а облицовку внутренней поверхности труба между приваренной втулкой и торцом трубы осуществляют путем наплавки коррозионностойкого материала валиками с частичным перекрытием катета сваренного шва и валиков между собой, при этом величину смещения втулки относительно торца трубы и количества наплавляемых валиков определяют из соотношения:

где L - величина смещения втулки относительно торца трубы, мм;

n - количество наплавляемых валиков, равное 1 или 2;

h - ширина кольцевого наплавляемого валика, мм;

k - катет углового сварного шва приварки втулки со стороны торца трубы.

Другое отличие состоит в том, что втулку из коррозионностойкого материала запрессовывают в режиме высокоскоростного пластического деформирования энергией импульсного магнитного поля.

Из сущности предлагаемого способа видно, что использование втулки обеспечивает до 90% облицовки внутренней поверхности конца трубы и лишь 10% приходится на наплавку. Такое соотношение выбрано из соображения повышения надежности, антикоррозионной защиты, т.к. применение втулки исключает возможность появления на ее поверхности черного металла, что было возможно при наплавке по прототипу, т.к. этот процесс является длительным, протекает при постоянном изменении параметров за счет отклонений геометрических размеров трубы и постоянно меняющегося нагрева трубы, что может привести к выплеску черного металла на поверхность наплавленного слоя и, естественно к утрате антикоррозионных свойств. При наплавке же одного, двух валиков процесс протекает кратковременно, влияние теплового нагрева практически не проявляется, а следовательно параметры по этому процессу можно не корректировать.

Кроме того, при таком способе, в котором до 90% облицовки состоит из втулки, производительность увеличивается в 20 - 25 раз по сравнению с прототипом. В приведенной математической формуле перед скобками введено значение 2/3, которое определяется условиями наплавки, т.е. при наплавке накладываемые валики должны в соответствии с рекомендацией перекрывать друг друга на 30%, т.е. 1/3, это же условие относится и к катету сварного шва, которым приварена втулка к трубе 16.

Что касается выбора способа запрессовки, то запрессовка в режиме высокоскоростного пластического деформирования энергией импульсного магнитного поля является наиболее целесообразным видом запрессовки, т.к. позволяет получить не только необходимую величину натяга при запрессовки тонкостенной втулки в трубу, но и обеспечить равномерную плотность прилегания во всех точках сопрягаемых поверхностей втулки и трубы. Это особенно важно при обеспечении качественной сварки втулки с толстостенной трубкой, т.к. неплотность прилегания втулки к трубе даже в небольшой локальной зоне приводит к прожогу втулки из-за нарушения теплоотвода. Для запрессовки втулки в производственных условиях, наиболее эффективно использование технологии с применением импульсного магнитного поля, что объясняется рядом его преимуществ по сравнению с процессами запрессовки взрывом или энергией электрического разряда в среде передающей давление (II).

Этот процесс легко управляем, практически безопасен и легко может вписываться в любую технологическую линию, в том числе в цехах по антикоррозионному нанесению покрытия труб. Применение же для запрессовки традиционных статических способов, обеспечивающих технологичность и необходимую производительность в цехах покрытий, практически невозможно. Об этом будет описано позже.

На фиг. 1 - 7 представлен один из вариантов технологии предлагаемого технологического решения.

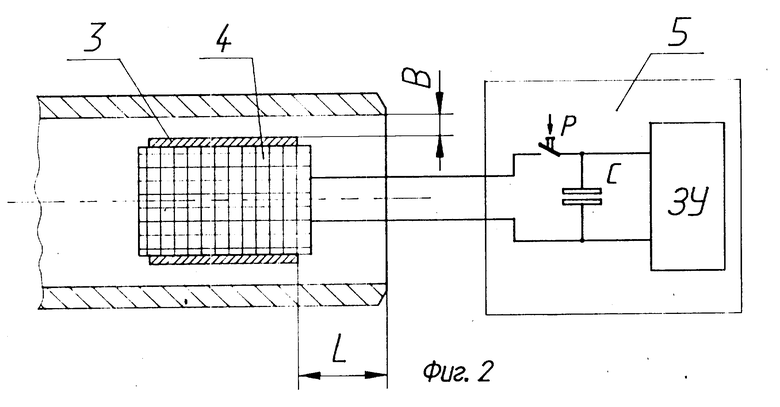

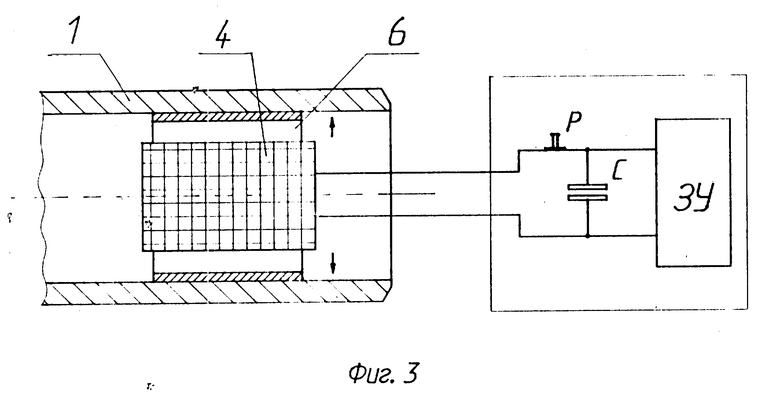

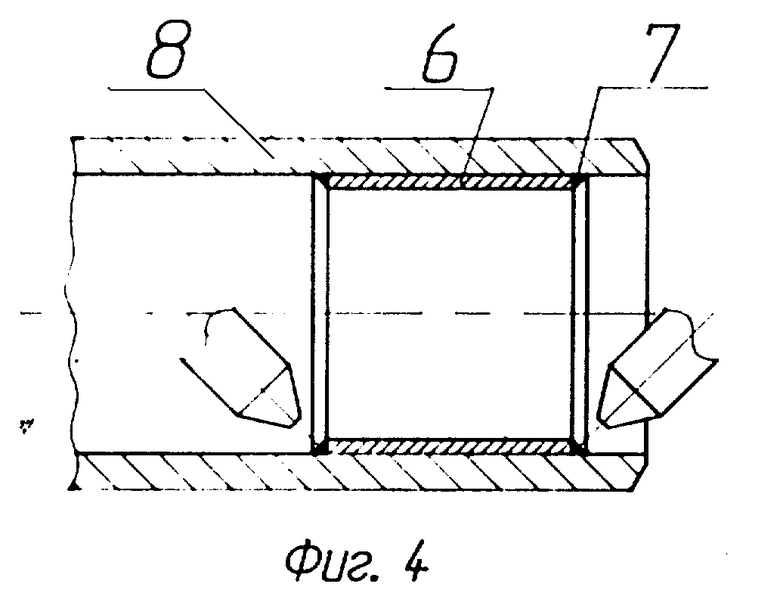

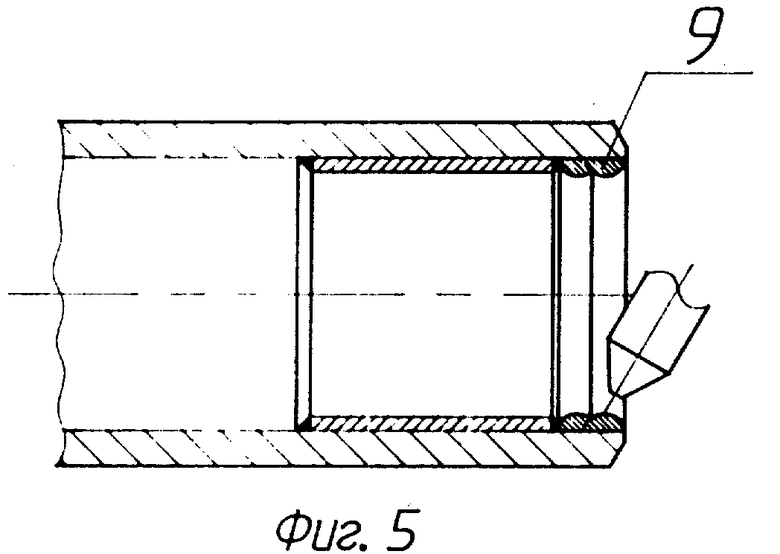

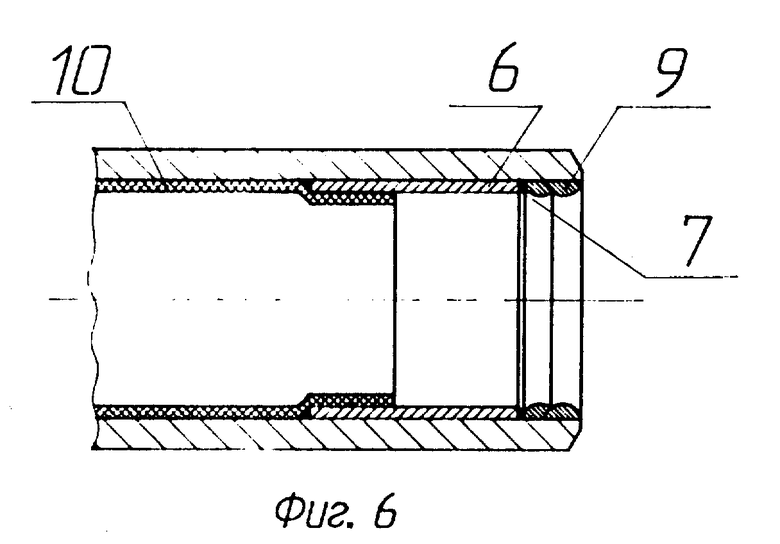

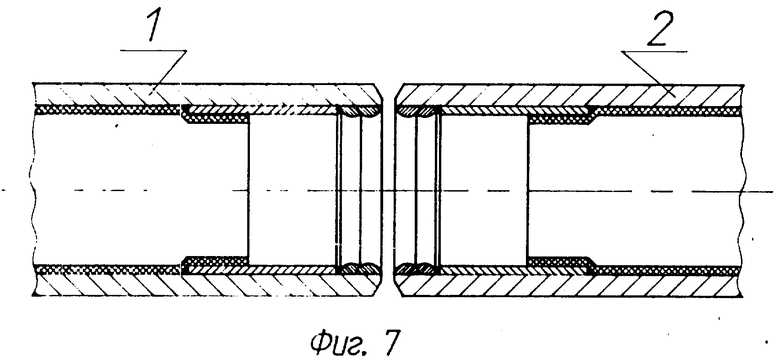

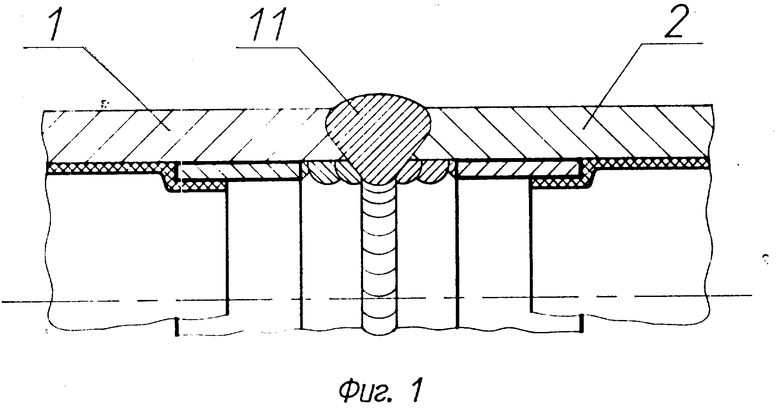

На фиг. 1 показано продольное сечение трубопровода с внутренним покрытием, в котором зона сварного стыка труб имеет облицовку из запрессованной тонкостенной втулки, приваренной к телу трубы и наплавки. На фиг. 2 - положение трубы, тонкостенной втулки и инструмента (индуктора), подключенного к магнитно-импульсной установке, перед запрессовкой втулки. При этом втулка размещена со смещением относительно торца трубы. На фиг. 3 - расположение трубы, тонкостенной втулки и инструмента после запрессовки. На фиг. 4 - вид трубы с запрессованной и приваренной к телу трубы кольцевыми швами с двух сторон втулкой. На фиг. 5 - вид трубы с запрессованной и приваренной с двух сторон втулкой и наплавкой между втулкой и торцом трубы. На фиг. 6 - вид трубы с облицовкой конца из тонкостенной втулки и наплавки и нанесенным термочувствительным покрытием, например полимерным. На фиг. 7 - положение соединяемых труб в стыке после сборке перед сваркой.

Осуществление предлагаемого варианта соединения труб с внутренним антикоррозионным покрытием можно показать на следующем конкретном примере.

Если необходимо произвести соединение труб диаметром 114 мм (ГОСТ 8732-75) с толщиной стенки 7 мм, то в этом случае выполняют следующие приемы и операции.

Соединяемые трубы 1 и 2 (фиг. 1) просушивают и производят зачистку внутренних поверхностей труб, например металлическими щетками, дробеструйной или пескоструйной обработкой. После этого производят обезжиривание зачищенных поверхностей. Затем внутрь трубы 1 (фиг. 2) вводят заготовку 3, размещенную на инструменте (индукторе) 4, подключенному к магнитно-импульсной установке 5 (фиг. 2). Выведенную с зазором в трубу втулку размещают относительно торца трубы с заглублением на величину L. Материал втулки - коррозионностойкая сталь, толщиной стенки 1 мм. Затем производят запрессовку втулки в трубу.

Для выполнения операции запрессовки втулки в трубу батарею конденсаторов с магнитно-импульсной установки 5 заряжают с помощью зарядного устройства ЗУ до заданного уровня напряжения, после чего батарею с помощью коммутатора P разряжают через индуктор 4. Протекающий по индуктору импульсный ток генерирует вокруг него переменное поле, которое индуцирует ток в заготовке 3.

Под действием электромагнитных сил, возникающих в результате взаимодействия магнитного поля индуктора 4 с токами, индуцированными в кольцевой заготовке 3, последняя деформируясь и выбирая зазор B, запрессовывается в трубу 1 (фиг. 3), выполняя функцию облицовки 6.

Следует отметить, что характерной особенностью для труб является низкая точность их изготовления. Например, трубы (ГОСТ 8732-75) обычной точности изготовления имеют определенные отклонения на геометрические размеры:

по наружному диаметру - ±1%;

по толщине стенки - ±12,5%.

При таком поле допусков трубы диаметром 114 мм с толщиной стенки 7 мм могут иметь отклонения внутреннего диаметра от номинального размера до 3 мм. Значительны также допуски на овальность. Учитывая эти особенности, избрали нетрадиционный метод запрессовки, а именно с помощью энергии импульсного магнитного поля, обеспечивающего при определенном начальном зазоре B необходимые параметры соударения при запрессовки втулки в трубу по всей площади сопрягаемых поверхностей и их плотное прилегание друг к другу вне зависимости от отклонений размеров внутренней полости трубы от номинала.

Величина энергии разряда составила порядка 10 кДж. После запрессовки втулки 6 в трубу последнюю приваривают к телу трубы одним кольцевым швом 7 (фиг. 4) со стороны торца трубы или двумя кольцевыми швами, одним из которых приваривают конец втулки со стороны противоположной торцу труби 8 (фиг. 4). Для приварки втулки использовали наплавочную установку ГНТ-1 с источником питания ВСВУ-400. В качестве присадочного материала использовали сварочную проволоку ЭП-367 (06Х15Н60М15) ⊘ 1,2 мм.

Второе конец втулки приваривают для повышения надежности соединения, чтобы избежать возможное нарушение антикоррозионного полимерного покрытия в зоне его перехода с трубы на втулку. Это может быть вызвано в результате различных коэффициентов линейного расширения втулки и трубы при значительных температурных изменениях, если натяг втулки при запрессовке недостаточен. Результаты испытаний подтвердили, что при изменениях температуры на ±20oC нарушения антикоррозионного покрытия в зоне перехода не происходит. Сварку производили в импульсном режиме на постоянном токе прямой полярности.

При приварке втулки к трубе, втулка вела себя как монолитный с трубой материал, т.е. при сварке ее не коробило, она не отслаивалась, и прожогов не образовывалось. Эти отрицательные факторы проявлялись при сварке, когда для облицовки использовались втулки из листового материала, устанавливаемые на концы трубы с натягом за счет пружинения цилиндрической разрезной заготовки.

После установки такой заготовки в трубу производили ее приварку к трубе по торцам и по разрезанной образующей. Этим вариантом пытались устранить один из главных недостатков наплавки - низкую производительность. Однако этот вариант оказался неприемлемым потому, что не удалось обеспечить технологию сварки стыка, исключающую прожог втулки. Особенно плохие результаты проявлялись при использовании автоматической сварки. В последствии было установлено, что этот недостаток является следствием неполного прилегания всей поверхности втулки, к внутренней поверхности трубы из-за неравномерного натяга, а следовательно к нарушению теплоотвода, приводящего как отмечалось выше к прожогам втулки.

Облицовка внутренней поверхности трубы с конца приваренной втулки до ее торца осуществляли наплавкой. Наплавку производили на той же наплавочной установке ГНТ-1 с источником ВСВУ-400 при этом электрод горелки устанавливали в плоскости параллельной торцу трубы на край шва приварки втулки. Наплавку осуществляли как и приварку втулки в среде защитного газа в импульсном режиме на постоянном токе прямой полярности. В качестве материала для наплавки использовали сварочную проволоку ЭП-367. Поверхность перед наплавкой зачищали до металлического блеска. При наплавке накладывали два валика 9 с перекрытием друг друга (фиг. 5), при этом первый валик перекрывал частично шов 8, которым приварена втулка.

После окончания наплавки конец трубы с наплавкой торцевали и корректировали фаску. Произведя подобным же образом облицовку второго конца трубы, последнюю подготавливают для нанесения полимерного покрытия, т.е. осуществляют дробеструйную или пескоструйную обработку, а затем наносят полимерное покрытие 10, например II-ЭП-534 (фиг. 6). Готовые трубы с облицованными концами, имеющие внутреннее антикоррозионное покрытие собирают под сварку (фиг. 7) и затем сваривают кольцевым швом 11 (фиг. 1). Сварку осуществляли в два этапа. На первом этапе осуществляли сварку корневого шва аустенитными электродами типа ЦТ-28. Металлографические исследования и механические испытания сварных швов подтвердили соответствие полученных характеристик установленным требованиям. Для облицовки и сварки могут быть использованы и другие сварочные и облицовочные материалы, которые значительно дешевле материалов, указанных в конкретном примере, при этом произведенные испытания с применением этих материалов показали положительные результаты.

Таким образом предложенный способ соединения труб с внутренним антикоррозионным покрытием позволяют устранить недостатки, свойственные прототипу, т. е. с одной стороны обеспечить высокое антикоррозионные свойства облицовочного слоя, а с другой обеспечить высокую производительность.

Достижение более высоких антикоррозионных свойств в предлагаемом способе по сравнению с наплавкой очевидны.

Они достигаются за счет использования в качестве облицовки тонкостенной втулки, которой облицовывают большую часть зоны облицовки, т.е. 90%, причем процесс облицовки осуществляют в холодной фазе с кратковременным повышением температуры до 70 - 80oC лишь во втулке. Остальная часть облицовки между торцом трубы и втулкой, за счет приварки втулки и наплавки составляет всего 6 - 8 мм, т.е. 10%, на которых выполняют кольцевой сварной шов, которым приваривают втулку к трубе, а затем производят наплавку одного или двух валиков, накладывая валики с перекрытием сварного шва, которым приварена втулка, а также между собой.

В данном случае длительность процесса наплавки не велика, что позволяет вести наплавку на стабильных режимах, не допуская перемешивания ванны. Исключить же перемешивание металла ванны при наплавке на всю длину облицовки, т. е. при наложении порядка 40 - 60 валиков (как предусмотрено в прототипе) очень сложно, т.к. необходимо постоянно вносить корректировки в режимы наплавки не только из-за отклонений геометрии трубы, но и постоянно меняющегося нагрева трубы, особенно если наплавка ведется из глубины трубы на торец.

Более высокая производительность предлагаемого способа по сравнению с прототипом также очевидна.

В предлагаемом способе время, затрачиваемое на выполнение облицовки, будет складываться из времени на выполнение операций запрессовки втулки, приварки втулки к трубе и наплавки на поверхность трубы между запрессованной втулкой и торцам трубы. Если исходить из расчета машинного времени на выполнение этих операций, то оно с учетом производительности магнитно-импульсных установок МИУ-30 и наплавочных ГНТ-1 составит: на выполнение операций запрессовки втулки около 20 с; на приварку втулки к трубе в трубах ⊘ 114 мм при двух кольцевых швах с двух сторон порядка 2 - 3 мм; на операцию наплавки одного - двух валиков от 1 до 3 мин.

Для сведения (об этом отмечалось раньше) в прототипе при наплавке на длину до 80 мм потребуется накладывать порядка 40 - 60 валиков. Здесь следует отметить, что в предлагаемом способе операции запрессовки, приварки и наплавки осуществляются в производственном цикле параллельно.

Учитывая, что длительность производственного цикла по выпуску трубы в цехе, включающее время на выполнение операций дробеструйной обработки внутренней поверхности облицовки концов труб коррозионностойким металлическим материалом, нанесение антикоррозионного, например, полимерного покрытия на внутреннюю поверхность трубы, термостатирование и т.д., должна определяться заданной производительностью, а она как это было указано выше для цехов средней мощности составляет порядка 10 труб в час, что обеспечивает при односменной работе выпуск в год порядка 200 км труб, а при двухсменной до 400 км труб ⊘ 114 мм, то становится очевидным, что предлагаемый способ такую производительность вполне обеспечивает. При этом для его реализации используются две сварочные и одна магнитно-импульсная установки. Более того этот способ обеспечивает возможность организации производства труб большого диаметра, например, ⊘ 325 мм и выше, т.к. время на запрессовку втулок при которой обеспечивается до 90% облицовки поверхности остается в тех же пределах, т.е. 20 - 30 с, а время на приварку и наплавку хотя и возрастает, но по сравнению с прототипом оно в 20 - 25 раз меньше, потому что наплавляется не 40 - 60 валиков на длине 80 мм, а всего лишь один или два на длину 3 - 4 мм.

Существенное преимущество предлагаемого способа по сравнению с прототипом проявляется и в снижение затрат на выполнение работ по облицовке и прежде всего в снижение затрат на приобретение и эксплуатацию используемого оборудования.

Если для обеспечения производительности по выпуску 10 труб в час потребуется порядка 8 наплавочных установок со сложными системами слежения и каждая из них должна быть укомплектована сложными металлоемкими рольгангами с приводами, то как показывают расчеты одна магнитно-импульсная установка обеспечивающая эту программу и не превышает по стоимости двух комплектов наплавочных установок, то становится очевидным, что затраты на приобретение оборудования по предлагаемому способу будут в 2 - 2,5 раз ниже, чем по способу прототипа.

Соответственно снижение затрат будет сказываться и по затратам на обслуживающий персонал.

Кроме указанных преимуществ данный способ дает возможность создавать производственные комплексы по выпуску труб с антикоррозионной защитой большей мощности до 1000 км/год, выпуская трубы большого диаметра до 325 мм и выше.

Из описания сущности и примеров осуществления предлагаемого технического решения видно, что совокупность признаков, характеризующих это решение, не встречается у выявленных аналогов и прототипа. Исходя из этого можно сделать вывод о том, что данное решение соответствует критерию изобретения и новизны".

Предлагаемое техническое решение соответствует и критерию изобретения "Изобретательский уровень", т.к. оно для специалиста явным образом не следует из достигнутого уровня техники.

Такое утверждение может быть основано на том, что для специалистов, работающих в области антикоррозионной защиты стыков, возможность использования тонкостенной втулки в качестве облицовки концов труб не только не могло быть очевидным, а скорее наоборот они были уверены, что такое решение невозможно по ряду причин. Первая из них состоит в том, что отсутствуют какие-либо нормальные и методические документы, указывающие на возможность использования тонкостенных втулок в качестве облицовки.

Применение технических решений с использованием втулок из патентной и научно-технической литературы известно, но эти решения принципиально отличаются от предлагаемого способа соединения и по конструкции и по технологии.

В технических решениях [1 и 2] используются втулки в виде приварных наконечников или втулки, устанавливаемые при монтаже трубопроводов [12 или 8], которые устанавливаются вовнутрь и фиксируются там с использованием герметизирующих материалов. Как уже было отмечено выше эти способы не нашли широкого применения.

Возможность использования тонкостенной втулки вместо наплавки также не могла быть очевидной для специалистов, работающих в области антикоррозионной защиты сварных стыков, по нескольким причинам. Одной из таких причин является устойчивое представление большинства технических работников о том, что запрессовать тонкостенную втулку в толстостенную трубу традиционными статистическими методами пластического деформирования, такими как раскатка роликами, раздача дорном, разжимными пуансонами хотя и возможно, но технически реализовать сложно. Сложность проявляется в наличии больших допусков при изготовлении труб на овальность и разностенность, которые соизмеримы на отклонения по наружному диаметру, что соответствует ±2 мм для ⊘ 114 мм. Чтобы осуществить прессовую посадку такими способами необходимо производить не только деформирование тонкостенной втулки, но и толстостенной трубы.

Кроме того эти способы малопроизводительны, трудоемки и предусматривают дорогостоящее оборудование. Следует отметить, что качество запрессовки этими способами не обеспечивает равномерности натяга и плотности прилегания сопрягаемых поверхностей втулки и трубы в каждой точке тем более, что на внутренней поверхности заводcкой трубы имеются дефекты в виде раковин, наплывов, волосовин и т.п., из-за которых в этих местах при запрессовке втулки плотное прилегание отсутствует. При запресcовке втулки гидроопрессовкой или эластичной средой с использованием прессового оборудования появляются серьезные недостатки, связанные с пружинением втулки после снятия нагрузки, что приводит к снятию натяга, а следовательно не будет обеспечено и плотное прилегание сопрягаемых поверхностей втулки и трубы.

Положение будет усугубляться в дефектных зонах на трубе, т.е. там, где имеют место раковины, вмятины, волосовины и т.п. Как уже отмечалось выше на качество сварки оказывает влияние качество запрессовки, т.е. плотность прилегания втулки к трубе.

Было проведено большое количество экспериментов по приварке втулки и точно установлено, что втулка ведет себя непредсказуемо, если в зоне приварки имеется неплотное прилегание втулки к трубе, что является следствием нарушения теплоотвода даже в локальной зоне. Если при ручной сварке увеличением подачи присадочной проволоки этот недостаток частично избежать, то при автоматической сварке сделать не удается. Учитывая, что в цехе покрытий необходимую производительность может обеспечить только автоматическая сварка, а запрессовка традиционными методами не позволяет применить автоматическую сварку, то следовательно не будет обеспечена и нужная производительность.

Были сделаны выводы, что использовать тонкостенную втулку в качестве облицовки для защиты сварных стыков невозможно. Установлено, что причина некачественной сварки является некачественная запрессовка, приводящая к неравномерному теплоотводу. Нетрадиционные виды запрессовки могут обеспечить не только качество запрессовки, но и высокую производительность. К таким методам относятся методы высокоскоростного пластического деформирования, а именно: штамповка взрывом, электрогидравлическая штамповка, магнитно-импульсная штамповка, которые применяются не только для штамповки, но и для сборки, сварки, плакирования и т.п. (II).

При таких способах деформации, в результате взаимодействия проходящих и отраженных упругих и пластических волн напряжений и деформаций в деформируемых деталях после снятия нагрузок пружинение значительно уменьшается или полностью отсутствует. Следовательно, устранив пружинение можно получить при запрессовке тонкостенной втулки в матрицу (трубку) необходимую величину натяга 13.

Однако применение на практике высокоскоростных методов штамповки деталей, в т.ч. получение неразъемных соединений ограничено. С одной стороны это объясняется рядом существенных недостатков, присущих данным способам, среди которых: специфические требования к безопасности при выполнении штамповки взрывом и использование мощных электрических разрядов, сравнительно высокая стоимость пороховых и бризантных зарядов, трудность управления процессом взрыва и необходимость специальных помещений для этих целей. С другой стороны недостаточная информированность специалистов разных отраслей об экономическом эффекте и результатах внедрения этих процессов в производство.

Дело в том, что технологии с применением высокоэффективных импульсных методов в основном реализованы лишь в отраслях оборонного комплекса: ракетостроении, авиастроении, судостроении, в которых при изготовлении деталей сложной формы и с высокими требованиями к допускам, традиционные методы изготовления малоэффективны.

Кроме того, учитывая, что перед специалистами, работающими в этих отраслях, как правило стоит задача минимизации величины начального зазора, а следовательно диктовались и жесткие требования к точности изготовления соединительных деталей, то становится очевидным, что применение данных способов для запрессовки деталей (втулок) в нефтепромысловые трубы, которые имеют широкое поле допусков нецелесообразно. Таким образом специалисты, работающие в области антикоррозионной защиты, в том числе и сварщики, опираясь на традиционные методы запрессовки и сварки, и специалисты, работающие в области импульсных энергий, очевидно считают бесперспективным создание соединения нефтепромысловых труб с антикоррозионной защитой сварных стыков с использованием облицовки, получаемой путем запрессовки тонкостенной втулки.

Вначале была разработана методика антикоррозионной защиты сварных стыков с использованием только запрессованной втулки без приварки и последующей наплавки. При этом предусматривалось два варианта запрессовки втулки:

заподлицо с торцом на глубину до 80 мм;

с отбортовкой на торец.

Эксперименты, проведенные в лабораторных и цеховых условиях дали положительные результаты. Но учитывая, что по этому варианту сварка стыка будет осуществляться в полевых условиях, то появляется ряд существенных недостатков. Первый из них заключается в том, что после запрессовки втулок и последующего нанесения антикоррозионного покрытия на внутреннюю поверхность трубы с частичным перекрытием втулки, готовые трубы поступают на склад готовой продукции, а затем отправляются заказчику, где могут храниться даже под открытым небом длительное время.

Учитывая, что независимо от варианта запрессовки втулки, т.е. с отбортовкой или без нее, герметичность между втулкой и трубой не может быть гарантирована, тем более в зоне отбортовки, то при длительном хранении возможно появление коррозии между трубой и втулкой, а следовательно это может привести к некачественной сварке в зоне стыка.

Второй недостаток будет проявляться при монтажных работах, так как торец трубы с запрессованной втулкой, а тем более с отбортованной на торец будет чувствителен к ударам, которые могут привести к задирам втулки исправить которые, тем более в полевых условиях практически невозможно. Естественно, что отмеченные недостатки также могли формировать мнение специалистов, работающих в области антикоррозионной защиты, о невозможности использования тонкостенной втулки в качестве облицовки. Однако нужно отметить, что способ с запрессованной втулкой (без приварки и наплавки) рационально использовать в цехах покрытия труб, в которых в технологии предусмотрена сварка труб в плети, трехтрубки. В данном случае отмеченные выше недостатки не будут иметь место, так как цикл между подготовкой поверхностей трубы и втулки, запрессовкам втулки, нанесением полимерного покрытия, термостатирования и сварки в плети не превышает двух часов, естественно за это время коррозия между трубой и втулкой не успеет образоваться, а следовательно и не будет ухудшать процесс сварки. Второй недостаток также устраняется, так как условия монтажа (сборка под сварку) в цеховых условиях на порядок выше по сравнению с полевыми. Два оставшихся конца плети необходимо будет облицовывать по предлагаемому способу, т.е. производить после запрессовки втулки ее приварку и последующую наплавку одного или двух валиков. Такой комбинированный вариант позволяет снизить затраты на выполнение дополнительных операций и на стоимость оборудования.

Таким образом в цехах, где организовано производство покрытия труб и сварка их в плети, целесообразно использовать комбинированный метод, то есть под два средних стыка в трехтрубке готовить облицовку только с запрессованной втулкой, а на концах трехтрубок облицовку производить по предлагаемому методу. Это значительно снизит трудоемкость и повысит производительность труда. В цехах же, в которых осуществляют покрытие однотрубок, облицовку целесообразно проиэводить только по предлагаемому способу, что повысит надежность антикоррозионной защиты и упростит производство монтажных работ в полевых условиях.

Из всего вышеописанного становится ясным, что предлагаемый способ для специалистов не мог явным образом следовать из уровня техники и следовательно соответствует критерию изобретения "Изобретательский уровень".

При рассмотрении предлагаемого решения на соответствие критерию изобретения "Промышленное применение" особых доказательств очевидно не требуется, так как решение проблемы защиты сварного стыка при соединении труб, имеющих внутреннее антикоррозионное покрытие, по которым транспортируются жидкость или газ, является актуальной для различных отраслей народного хозяйства, например нефтедобывающей, нефтеперерабатывающей, химической, газовой, теплоэнергетической промышленности, служб коммунального хозяйства и т.д.

Возможность реализации данного способа в промышленных условиях осложнений не вызывает, так как применяемое оборудование, материалы, инструмент и оснастка известны. Однако в результате использования известных технических средств в определенной последовательности позволило получить новый технический результат, который обеспечивает возможность создания нового вида антикоррозионной защиты сварного стыка в соединении труб, имеющих внутреннее антикоррозионное покрытие, обеспечивающее высокую надежность и технологичность.

Испытания на герметичность, а также механические испытания соединения на растяжение, изгиб, ударную вязкость, показали положительные результаты, т.е. вполне соответствуют требованиям нормативных материалов [14].

Источники информации

1. Заявка на патент Франции N 2438788, кл. F I6 L 13/00 1980.

2. Заявка на патент Европейского патентного ведомства N 114058, кл. F I6 L 58/18, 1984.

3. Заявка на патент Франции N 2564938, кл. F I6 L 13/02, 1985.

4. Патент США N 4611833, кл. F I6 L 13/02.

5. Заявка на патент Европейского патентного ведомства N 0167421, кл. F I6 L 58/18.

6. Перечень экспонатов международной выставки Нефтегаз-92. М.: 19-27 мая 1992.

7. Заявка на патент Европейского патентного ведомства N 0189934, кл. F I6 L 58/18.

8. Проспект фирмы "Тьюбоскоп" с международной выставки Нефтегаз-92, М.: 19-27 мая 1992.

9. Патент Российской Федерации N 2004626, кл. С 23 F 13/26 1993.

10. Заявка на патент Российской Федерации N 93053882/06.

11. Ракошиц Г.С. Электроимпульсная штамповка. М.: Высшая школа, 1990.

12. Патент Великобритании GB 20994915 A.

13. Подушин А.К., Песоцкий В.Л. Численный анализ осесимметричного деформирования тонких заготовок при импульcной штамповке в матрицу /Труды МВТУ N 361 (Физико-химические методы обработки труднообрабатываемых материалов). М. : 1981, с. 64-74.

14. Ведомственные строительные нормы ВСН-005-88. Строительство промысловых стальных трубопроводов, Миннефтегазстрой, 1990.

15. Свойства и испытания наплавленного металла, Киев, ИЭС им. Патона, 1979, с. 7.

16. Соединения сварных стальных трубопроводов (ГОСТ 16037-80).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2103593C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1992 |

|

RU2030675C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С КОМБИНИРОВАННЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1992 |

|

RU2037731C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2001 |

|

RU2197676C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2272215C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1992 |

|

RU2076991C1 |

| СПОСОБ СВАРКИ ТРУБ С ВНУТРЕННИМ ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1991 |

|

RU2009822C1 |

| СПОСОБ ПЛАКИРОВАНИЯ КОНЦОВ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ОБЕЧАЙКАМИ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2013 |

|

RU2543645C2 |

Использование: строительство и ремонт трубопроводов. Сущность изобретения: при соединении труб с внутренним антикоррозионным покрытием предварительно облицовывают внутреннюю поверхность концов труб - запрессовывают на заданном расстоянии от торцов труб тонкостенные втулки. Концы втулки соединяют с трубой кольцевым сварным швом. На поверхность трубы между ее концом и втулкой наплавляют коррозионностойкий термостойкий металлический материал. Концы труб соединяют сваркой в два этапа: вначале сваривают материал наплавки, затем материал труб. 1 з.п. ф-лы. 7 ил.

L ≤ 2/3(nh + k),

где L величина смещения втулки относительно торца трубы, мм;

n количество наплавляемых валиков, равное 1 или 2;

h ширина кольцевого наплавляемого валика, м;

k катет углового сварного шва приварки втулки со стороны торца трубы, мм.

| FR, заявка, 2564938, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-27—Публикация

1996-06-11—Подача