Изобретение относится к защите трубопроводов, предназначенных для транспорта агрессивных различных сред, а именно к внутренней противокоррозионной защите сварного соединения труб, имеющих внутреннее противокоррозионное полимерное покрытие.

В настоящее время в связи с повышением требований по защите окружающей среды большое распространение получает использование трубопроводов, внутренняя поверхность которых имеет защиту от коррозии.

Следует отметить, что широко известные способы анодной или катодной и протекторной защиты наружных поверхностей трубопроводов трудно использовать для защиты внутренних поверхностей.

Например, при анодной или катодной защите технически невозможно обеспечить размещение внутри трубопровода анода и подсоединение его к внешнему источнику питания, которые в труднодоступных районах практически отсутствуют (1).

Принцип действия протекторной защиты заключается в том, что разрушению подвергается специально установленный анод (протектор), имеющий более электроотрицательный потенциал, чем защищаемое оборудование, которое служит катодом в образовавшейся гальванопаре (1).

Известен способ внутренней противокоррозионной защиты сварных соединений труб с заводским внутренним полимерным эпоксидным покрытием, заключающийся в нанесении на зону сварного шва протектора из алюминиевого сплава. Внутренняя поверхность сварного шва и прилегающие к нему участки предварительно пескоструются, а затем обдувается сжатым воздухом. После этого производится напыление в плазме алюминиевого сплава.

Основным недостатком этого способа являются быстрый износ протекторного кольца в агрессивных нефтепромысловых средах, а также отсутствие достаточно долговечных протекторных сплавов, сравнимых по сроку службы с полимерным покрытием внутренней поверхности трубы (2).

Известен способ защиты соединений труб в процессе строительства трубопровода с заводским внутренним покрытием, заключающийся в установке во внутреннюю полость соединяемых труб перед их сваркой втулки с защитным покрытием.

На концах втулки на некотором расстоянии от ее торцов имеются специальные канавки, в которые устанавливаются уплотнительные резиновые кольца круглого сечения. Кроме того, перед установкой втулки на ее концевые участки, расположенные между торцами и канавками, под резиновые кольца наносится специальный герметик. В процессе введения втулки во внутреннюю полость соединяемых труб герметик выдавливается из зазора, образуемого втулкой с внутренним покрытием трубы, и, формируясь в виде валика перед торцами втулки, защищает этот зазор от проникновения жидкости, транспортируемой по трубопроводу. Само резиновое кольцо не может обеспечить в этих условиях герметичность соединения концевых участков втулки с покрытием трубы из-за значительных геометрических погрешностей формы и размеров последнего.

В центральной части втулки на ее наружной поверхности имеется специальная проточка, позволяющая создать воздушную прослойку между втулкой и трубой в зоне сварки, а следовательно, предотвратить термическое разрушение защитного покрытия втулки. С этой же целью на поверхности проточки установлена прокладка из специальной термостойкой ткани с низкой теплопроводностью. Для обеспечения центрирования втулки относительно сварного соединения труб в центре проточки втулки поверх термостойкой прокладки установлено проволочное кольцо с радиальными усами, размещаемыми между свариваемыми торцами труб и образующие единое целое со сварным швом после сварки (3).

Рассмотренный способ внутренней противокоррозионной защиты сварного соединения труб с покрытием требует калибрования внутренней поверхности концов труб перед нанесением на нее в заводских условиях лакокрасочного покрытия с целью устранения значительной погрешности формы и размера поверхности труб в месте последующего сопряжения со втулкой.

Основным недостатком рассмотренного способа внутренней противокоррозионной защиты при строительстве трубопровода сварного соединения труб с внутренним заводским покрытием являются необходимость калибрования внутренней поверхности концов труб перед нанесения покрытия, недостаточно надежная герметизация соединения втулки с покрытием трубы, рассчитанная только на уплотнительную способность валика, образуемого герметиком на края втулки при ее введении внутрь трубы. Возможно также отслаивание герметика от покрытия трубы, т. к. без специальной подготовки покрытия трубы прочность сцепления герметика с этим покрытием будет очень низкая.

Недостатком рассмотренного способа является также невозможность контроля герметичности соединения втулки с покрытием трубы.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ противокоррозионной защиты поверхности сварных соединений труб в процессе строительства трубопроводов с заводским внутренним лакокрасочным покрытием, заключающийся в установке перед сваркой во внутреннюю полость соединяемых труб втулки с уплотнениями на концах и проточкой на наружной поверхности с образованием полости между наружной поверхностью втулки и внутренней поверхностью трубы, в котором согласно изобретению перед сваркой на концах соединяемых труб в области втулки за пределами зоны термического влияния процесса сварки выполняют отверстия, через одно из которых после сварки вводят в полость пасту и подачу пасты продолжают до выхода ее через второе отверстие, после чего производят опрессовку труб избыточным давлением жидкости и при отсутствии через отверстие течи последние заглушают (4).

Основным недостатком рассмотренного способа является отсутствие контроля за заполнением полости втулки герметиком, а также невозможность использования втулки на трубах с большим диаметром из-за геометрических погрешностей.

Задача изобретения - повышение надежности противокоррозионной защиты сварных соединений за счет повышения герметичности соединения втулки с трубой, долговечности втулки и контроля за качеством заполнения полости герметизирующей пастой при соединении труб втулкой.

Поставленная задача решается предлагаемым способом противокоррозионной защиты зоны сварного соединения трубопровода, включающим установку перед сваркой во внутреннюю полость соединяемых труб втулки с уплотнительными манжетами на концах и с полостями образованной между внутренним бандажом с загнутыми краями, уплотнительной манжетой и внутренней поверхностью трубы, в котором согласно изобретению перед сваркой на концах соединяемых труб в области втулки, в районе второй полости за пределами зоны термического влияния процесса сварки выполняют отверстия, а герметик подают с помощью зонда через щель, оставленную при сварке в зоне сварного шва, подачу герметика осуществляют под давлением до выхода его через отверстия, после чего производят опрессовку труб избыточным давлением и при отсутствии течи отверстия заглушаютб а щель заваривают. Загнутые края внутреннего бандажа по внешней поверхности втулки упрощают монтаж втулки во внутренней полости соединяемых труб при наличии геометрических погрешностей за счет упругости материала.

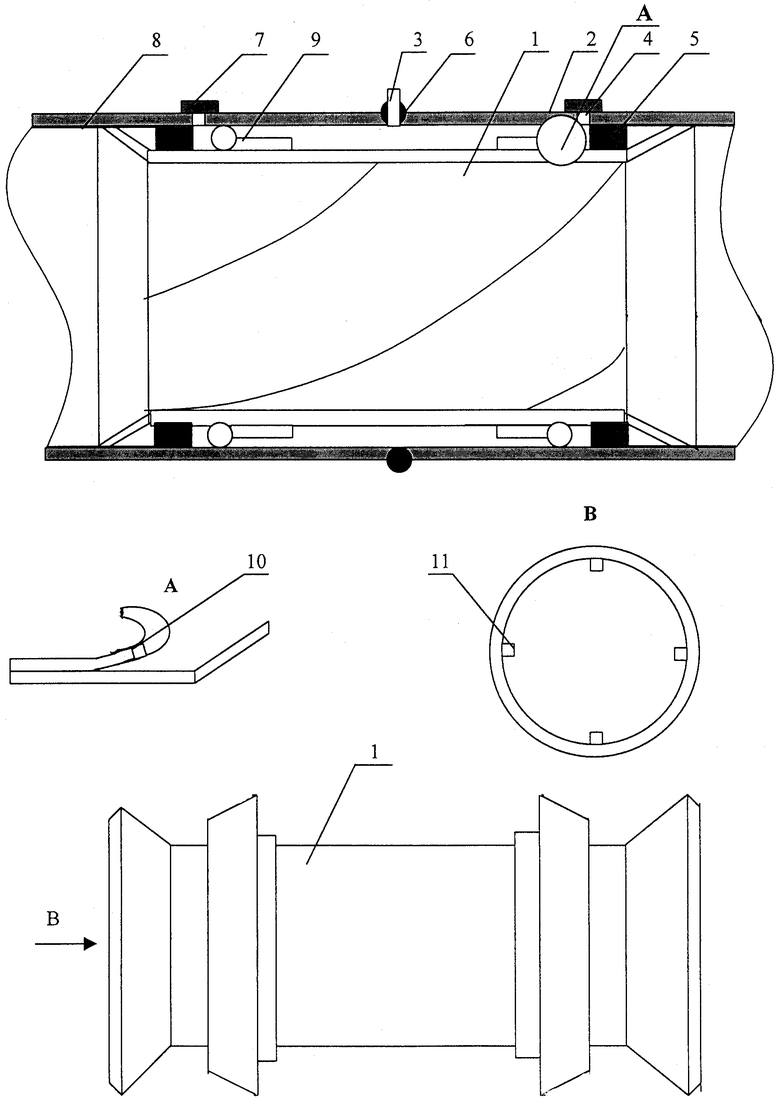

На чертеже приведена схема реализации предлагаемого способа, где 1 - втулка, 2 - труба, 3 - зонд для введения герметика, 4 - отверстие в трубе, 5 - уплотнительная манжета, 6 - сварной шов, 7 - пробка, 8 - полимерное покрытие, 9 - внутренний бандаж втулки, 10 - отверстие бандажа, 11 - направляющие.

Способ осуществляется следующим образом.

На концах труб 2 с покрытием 9 сверлятся за пределами зоны термического влияния при сварке поперечные отверстия 4 с последующим нарезанием резьбы. Внутрь соединяемых концов труб с поперечным отверстием вводится втулка 1 из коррозионностойкого материала. На концах втулки между краем втулки и внутренним бандажом установлены уплотнительные манжеты 5. В средней части втулки на ее наружной поверхности за счет внутреннего бандажа имеется полость, образуемая с внутренней поверхностью трубы, для герметика и отверстие на загнутом краю бандажа для заполнения второй полости и формирования валика герметика во второй полости перед уплотнительной манжетой. Отверстие на концах труб выполняется в зоне второй полости и ориентируют его таким образом, чтобы оно находилось на диаметрально противоположной стороне относительно отверстия в бандаже.

Перед установкой втулки внутреннюю поверхность трубы очищают. Затем в полость труб устанавливают втулку, предварительно нанеся на уплотнительную манжету герметик, и производится сварка. После окончания сварки в отверстия вворачивают штуцеры, и через зонд в зоне сварного шва подают под давлением герметизирующую пасту, которая заполняет первую полость, образованную внутренним бандажом и поверхностью трубы, затем перетекает через отверстия в бандаже и заполняет вторую полость между эластичными манжетами. Герметизирующую пасту нагнетают до тех пор, пока не начнется ее выход из одного из отверстий. После этого это отверстие заглушают и продолжают нагнетать герметик до его появления из второго отверстия, т.е. отверстия используются для контроля качества заполнения полостей герметизирующей пастой.

В предпочтительном варианте осуществления способа в качестве герметизирующей пасты используется полимерное покрытие типа Амеркоут с высокими адгезионными свойствами. Возможно изготовление втулки из коррозионностойкого, упругого, тонкостенного материала.

ЛИТЕРАТУРА

1. Кузнецов М.В., Новоселов В.Ф. и др. Противокоррозионная защита трубопроводов и резервуаров. М.: Недра, 1992, с. 157.

2. Патент Российской федерации 2103592, кл.6 F 16 L 58/02, 1995.

3. Рекламный материал фирмы "Tuboscope Vetco" (США).

4. Патент Российской Федерации 2122150, кл.6 F 16 L 58/02, 1997.

Изобретение относится к строительству и предназначено для защиты сварных швов трубопроводов с агрессивными средами. В концы труб устанавливают втулку с уплотнительными манжетами и внутренним бандажом с загнутыми краями. В зоне сварного шва оставляют щель, через которую посредством зонда подают под давлением герметизирующую пасту в полость, образованную внутренним бандажом и уплотнительными эластичными манжетами, до выхода пасты через отверстия, выполненные вне зоны термического влияния сварки. После опрессовки труб избыточным давлением отверстия заглушают, щель заваривают. Повышает надежность противокоррозионной защиты сварных соединений трубопровода. 5 з. п.ф-лы, 1 ил.

| СПОСОБ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ | 1997 |

|

RU2122150C1 |

| RU 2073162 C1, 10.02.1977 | |||

| Стол для сварки | 1976 |

|

SU617220A1 |

| US 3876136 А, 08.04.1975. | |||

Авторы

Даты

2002-12-27—Публикация

2000-08-28—Подача