Изобретение относится к изготовлению труб, защищенных от внутренней коррозии, строительству из них трубопроводов для транспортирования агрессивных сред в различных отраслях промышленности и их ремонта.

Известно изобретение: Труба с внутренним защитным покрытием, включающая в себя цилиндрический вкладыш из свариваемого коррозионно-стойкого металла, где цилиндрический вкладыш выполнен из полосового коррозионно-стойкого металла с толщиной стенки 0,1-2,0 мм и закреплен с трубой продольным коррозионно-стойким швом. (Патент РФ на изобретение №2130147, МПК 6 F16L 13/00, 9/00, по заявке №97111225/06 от 01 июля 1997 года, опубликовано 10 мая 1999 года).

Недостатком является то, что наружная поверхность вкладыша к внутренней поверхности трубы крепится продольным сварным швом, что невозможно выполнить на трубах малых диаметров, а также сам процесс закрепления вкладыша очень сложен. Кроме того, самое главное то, что таким образом можно устанавливать вкладыши из коррозионно-стойкой стали до нанесения внутреннего покрытия труб. При этом не обеспечивается надежная защита от коррозии зоны перехода от металла трубы к вкладышу из коррозионно-стойкой стали, где присутствует проблема коррозионного разрушения металла трубы при появлении каких-либо трещин в покрытии труб в этой зоне. Это может возникнуть при температурных перепадах из-за разности коэффициентов термического расширения у металла трубы и вкладыша. При этом из-за разности значений стандартного электродного потенциала у металла трубы и вкладыша, металл трубы будет быстро разрушаться из-за электрохимической коррозии.

Известен способ соединения труб с внутренним антикоррозионным покрытием, где концы внутренней поверхности труб облицовывают путем запрессовки втулки из коррозионно-стойкого термостойкого металлического материала, при этом запрессовку осуществляют в режиме высокоскоростного пластического деформирования, причем запрессовку втулки производят с ее отбортовкой на торец трубы или без отбортовки, подготавливают кромки под сварку и соединяют трубы в два этапа: сначала производят сварку стыка по облицовке, а затем выполняют сварку стыка по основному материалу (Патент РФ №2103594, МПК F16L 58/02, по заявке №96111759/06, от 11.06.96, опубликовано 27.01.98, бюл. №3.

Известен также способ соединения труб с внутренним антикоррозионным покрытием, где концы внутренней поверхности труб сначала облицовывают тонкостенной втулкой из антикоррозионно-стойкого металла, которую запрессовывают со смещением от торца трубы, затем запрессованную втулку с двух сторон или только со стороны торца трубы приваривают кольцевым швом к телу трубы, а облицовку внутренней поверхности трубы между приваренной втулкой и торцом трубы осуществляют путем наплавки коррозионно-стойкого материала валиками с частичным перекрытием катета сварного шва и валиков между собой, при этом величину смещения втулки относительно торца трубы и количества наплавляемых валиков определяют из соотношения L≤2(nh+k)/3, где L - величина смещения втулки относительно торца трубы, мм; n - количество наплавляемых валиков, равное 1 или 2; h - ширина кольцевого наплавляемого валика, мм; k - катет углового сварного шва приварки втулки со стороны торца трубы, мм. Соединение трубы осуществляют в два этапа: сначала производят сварку по облицовке, а затем выполняют сварку стыка по основному материалу трубы (Патент РФ 2103593, МПК F16L 58/02, заявлено 21.01.95 г., опубликовано 27.01.98, бюл. №3).

Эти способы имеют существенные недостатки: во-первых, требуется специализированное дорогостоящее оборудование для запрессовки втулок на концах труб, а именно магнитно-импульсные установки МИУ-30; во-вторых, при такой технологии раздачи втулка принимает бочкообразную форму, то есть имеет место наличие краевого эффекта, при котором наружная поверхность концов втулки не будет контактировать с внутренней поверхностью конца трубы. Для устранения данного недостатка во втором способе концы втулок приваривают к внутренней поверхности концов труб, а это приводит к удорожанию соединения, так как приходится для этой цели использовать наплавочную установку ГНТ-1 с источником питания ВСВУ-400. То есть увеличиваются энергетические затраты. Кроме того, для получения хорошего коррозионно-стойкого наплавочного слоя с металлом труб приходится использовать наплавочный материал с высоким содержанием легирующих элементов типа сварочной проволоки ЭП-367 (06X15H60M15), где 90% составляют легирующие элементы: хром - 15%, никель - 60%, молибден - 15%, а остальное - только в размере 10% железо, что ведет к существенному удорожанию соединения.

Технической задачей изобретения является повышение качества и снижение себестоимости изготовления труб с внутренним покрытием.

Поставленная задача достигается следующим образом.

В способе плакирования концов трубы с внутренним покрытием обечайками из коррозионно-стойкой стали, включающем установку и закрепление обечайки из коррозионно-стойкой стали внутри конца трубы с внутренним покрытием, новым является то, что раздают обечайку из коррозионно-стойкой стали при помощи дорна через пластмассовую оболочку, которую удаляют после раздачи. А на наружную поверхность внутреннего конца обечайки из коррозионно-стойкой стали наносят герметик, которым приклеивают ее к внутренней поверхности конца трубы с внутренним покрытием.

Такой способ плакирования концов трубы с внутренним покрытием обечайками из коррозионно-стойкой стали позволяет повысить качество и снизить себестоимость изготовления труб с внутренним покрытием.

Раздача обечайки из коррозионно-стойкой стали при помощи дорна через пластмассовую оболочку позволяет раздать обечайку в радиальном направлении при ее закреплении внутри конца трубы, не оставляя каких-либо следов, например продольных канавок от дорна. При этом обечайка из коррозионно-стойкой стали плотно прижимается к внутренней поверхности конца трубы с внутренним покрытием. Пластмассовую оболочку удаляют после раздачи из обечайки из коррозионно-стойкой стали. При этом наружная поверхность внутреннего конца обечайки из коррозионно-стойкой стали при помощи нанесенного герметика приклеивают к внутренней поверхности конца трубы с внутренним покрытием, что исключает проникновение транспортируемой среды к сварному соединению трубопровода.

Изобретение поясняется чертежами.

На фиг.1 показана труба с внутренним покрытием с концами, плакированными обечайками из коррозионно-стойкой стали, которая состоит из трубы 1, покрытия 2 и обечайки 3 из коррозионно-стойкой стали.

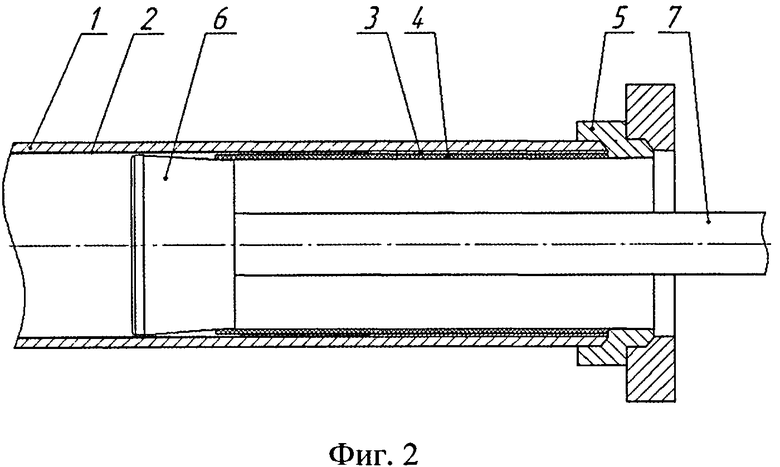

На фиг.2 показано общая схема раздачи при помощи дорна обечайки из коррозионно-стойкой стали через пластмассовую оболочку. Труба 1, покрытие 2, обечайка 3 из коррозионно-стойкой стали, пластмассовая оболочка 4, упор гидропресса 5, дорн 6 и шток 7, соединенного с гидропрессом.

Способ осуществляют в следующей последовательности.

На внутреннюю поверхность трубы 1 наносят покрытие 2. Изготавливают обечайку 3 из тонкостенной трубы из коррозионно-стойкой стали путем отрезания патрубка при помощи ленточной пилы, которую изнутри футеруют пластмассовой оболочкой 4. Устанавливают обечайку 3 из коррозионно-стойкой стали, футерованную пластмассовой оболочкой 4 до соприкосновения упором 5 и закрепляют дорн 6 на шток 7 гидропресса. На конец наружной поверхности обечайки 3 со стороны трубы 1 наносят герметик и вводят в конец трубы 1. На обечайку 3 из коррозионно-стойкой стали, подготовленную для раздачи, подают трубу 1, которая упирается в упор 5. Раздают обечайку 3 из коррозионно-стойкой стали через пластмассовую оболочку 4. После раздачи пластмассовую оболочку 4 вытаскивают из обечайки 3. Раздача обечайки 3 из коррозионно-стойкой стали при помощи дорна через пластмассовую оболочку 4 позволяет раздать обечайку 3 в радиальном направлении при ее закреплении внутри конца трубы, не оставляя продольных канавок от дорна. При этом обечайка 3 из коррозионно-стойкой стали плотно прижимается к внутренней поверхности конца трубы 1 с внутренним покрытием 2. Герметик разъединяет внутренний конец обечайки 3 от контакта с внутренней поверхностью конца трубы и герметизирует контактируемые поверхности обечайки 3 и конца трубы 1. В процессе монтажа трубопроводов соединяют трубы по известной технологии сваривания двухслойных сталей.

Использовании такого способа плакирования концов трубы с внутренним покрытием обечайками из коррозионно-стойкой стали позволяет повысить качество и снизить себестоимость изготовления труб с внутренним покрытием.

Использованная литература

1. Патент РФ на изобретение №2130147, МПК 6 F16L 13/00, 9/00, по заявке №97111225/06 от 01 июля 1997 года, опубликовано 10 мая 1999 года.

2. (Патент РФ №2103594, МПК F16L 58/02, по заявке №96111759/06, от 11.06.96, опубликовано 27.01.98, бюл. №3.

3. (Патент РФ 2103593, МПК F16L 58/02, по заявке №95119761/06 от 21.01.95 г., опубликовано 27.01.98, бюл. №3).

Изобретение относится к изготовлению труб, защищенных от внутренней коррозии. Способ включает установку и закрепление обечайки из коррозионно-стойкой стали внутри конца трубы с внутренним покрытием. Для закрепления обечайки ее раздают при помощи дорна через пластмассовую оболочку, которую удаляют после раздачи. Технический результат: повышение качества труб с внутренним покрытием, отсутствие на поверхности обечайки продольных канавок от дорна. 1 з.п. ф-лы, 2 ил.

1. Способ плакирования концов трубы с внутренним покрытием обечайками из коррозионно-стойкой стали, включающий установку и закрепление обечайки из коррозионно-стойкой стали внутри конца трубы с внутренним покрытием, отличающийся тем, что раздают обечайку из коррозионно-стойкой стали при помощи дорна через пластмассовую оболочку, которую удаляют после раздачи.

2. Способ по п.1, отличающийся тем, что на наружную поверхность внутреннего конца обечайки из коррозионно-стойкой стали наносят герметик, которым приклеивают ее к внутренней поверхности конца трубы с внутренним покрытием.

| МЕТАЛЛИЧЕСКАЯ ТРУБА С ВНУТРЕННИМ ПОКРЫТИЕМ | 2001 |

|

RU2221962C2 |

| МЕТАЛЛИЧЕСКАЯ ОБЛИЦОВАННАЯ ТРУБА | 2002 |

|

RU2216671C2 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2141598C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

Авторы

Даты

2015-03-10—Публикация

2013-07-02—Подача