Изобретение относится к области трубопроводного транспорта и может быть использовано при изготовлении труб с внутренним покрытием для строительства трубопроводов в нефтегазодобывающей промышленности и в жилищно-коммунальном хозяйстве.

Известен способ соединения труб с внутренним антикоррозионным покрытием, где концы внутренней поверхности труб облицовывают путем запрессовки втулки из коррозионностойкого термостойкого металлического материала, при этом запрессовку осуществляют в режиме высокоскоростного пластического деформирования, причем запрессовку втулки производят с ее отбортовкой на торец трубы или без отбортовки, подготавливают кромки под сварку и соединяют трубы в два этапа: сначала производят сварку стыка по облицовке, а затем выполняют сварку стыка по основному материалу [2].

Известен также способ соединения труб с внутренним антикоррозионным покрытием, где концы внутренней поверхности труб сначала облицовывают тонкостенной втулкой из антикоррозионностойкого металла, которую запрессовывают со смещением от торца трубы, затем запрессованную втулку с двух сторон или только со стороны торца трубы приваривают кольцевым швом к телу трубы, а облицовку внутренней поверхности трубы между приваренной втулкой и торцом трубы осуществляют путем наплавки коррозионностойкого материала валиками с частичным перекрытием катета сварного шва и валиков между собой, при этом величину смещения втулки относительно торца трубы и количества наплавляемых валиков определяют из соотношения L≤2(nh+k)/3, где L - величина смещения втулки относительно торца трубы, мм; n - количество наплавляемых валиков, равное 1 или 2; h - ширина кольцевого наплавляемого валика, м; k - катет углового сварного шва приварки втулки со стороны торца трубы, мм.

Соединение трубы осуществляют в два этапа: сначала производят сварку по облицовке, а затем выполняют сварку стыка по основному материалу трубы [1].

Эти способы имеют существенные недостатки: во-первых, требуется специализированное дорогостоящее оборудование для запрессовки втулок на концах труб, а именно магнитно-импульсные установки МИУ-30; во-вторых, при такой технологии раздачи втулка принимает бочкообразную форму, то есть имеет место наличие краевого эффекта, при котором наружная поверхность концов втулки не будет контактировать с внутренней поверхностью конца трубы. Для устранения данного недостатка во втором способе концы втулок приваривают к внутренней поверхности концов труб, а это приводит к удорожанию соединения, так как приходится для этой цели использовать наплавочную установку ГНТ-1 с источником питания ВСВУ-400. То есть увеличиваются энергетические затраты. Кроме того, для получения хорошего коррозионностойкого наплавочного слоя с металлом труб приходится использовать наплавочный материал с высоким содержанием легирующих элементов типа сварочной проволоки ЭП-367 (06Х15Н60М15), где 90% составляют легирующие элементы: хром - 15%, никель - 60%, молибден - 15%, а остальное - только в размере 10% железо, что ведет к существенному удорожанию соединения.

Задачей изобретения является повышение качества и снижение себестоимости изготовления труб с внутренним покрытием.

Поставленная задача решается следующим образом. В способе изготовления труб с внутренним покрытием, где предусматривается закрепление цилиндрических вкладышей из коррозионностойкого металла внутри концов трубы и нанесение покрытия на внутреннюю поверхность трубы, отличие состоит в том, что цилиндрические вкладыши изготавливают из коррозионностойкого металла, имеющего больший температурный коэффициент линейного расширения, чем у металла трубы, и соединяют наружную поверхность цилиндрических вкладышей с внутренней поверхностью концов трубы диффузионной сваркой путем совместного их нагрева и создания между ними контактного давления за счет разности температурных коэффициентов линейного расширения у металлов цилиндрических вкладышей и трубы.

В другом варианте концы трубы по внутреннему диаметру предварительно калибруют на длину не меньшую, чем длина цилиндрических вкладышей из коррозионностойкого металла, а также концы трубы с установленными вкладышами до соединения их между собой диффузионной сваркой калибруют по внутреннему диаметру на длину цилиндрических вкладышей из коррозионностойкого металла.

Благодаря указанным отличительным признакам происходит повышение качества труб с внутренним покрытием и снижается себестоимость их изготовления.

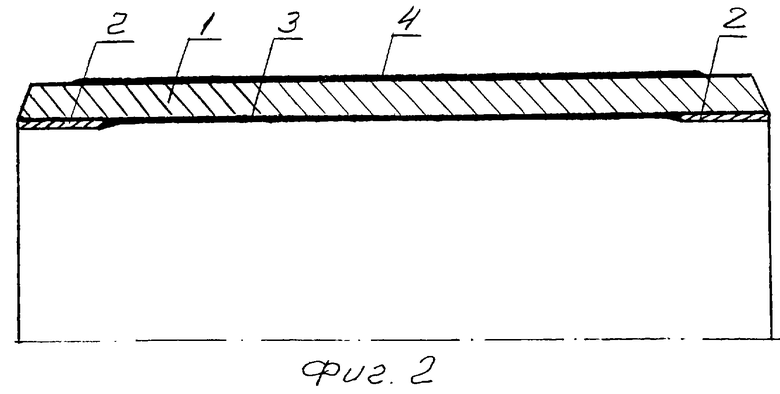

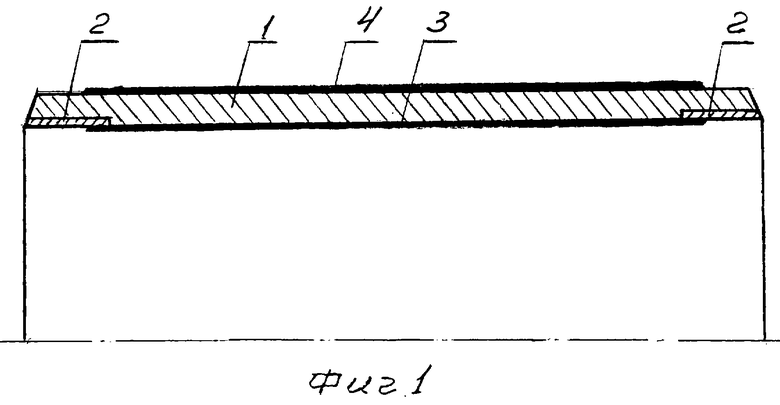

На фиг.1 изображена труба с внутренним покрытием, полученная по предлагаемому способу, где внутри металлической трубы 1 установлены и закреплены цилиндрические вкладыши 2 и нанесено внутреннее покрытие 3 и наружное покрытие 4; на фиг.2 - вариант.

Способ осуществляют следующим образом. Внутреннюю поверхность металлической трубы 1 очищают от продуктов коррозии, окалины и т.п., например, дробеструированием. Во внутрь конца трубы 1 устанавливают вкладыш 2 из коррозионностойкого металла путем запрессовки. Затем конец трубы 1 и установленный вкладыш 2 соединяют между собой диффузионной сваркой, например путем нагрева в электрической печи до температуры интенсивного протекания диффузионных процессов между металлами трубы 1 и вкладыша 2. Контактное давление в процессе диффузионной сварки создается за счет того, что металл вкладыша 2 имеет больший термический коэффициент линейного расширения, чем у металла трубы 1. Диффузионную сварку производят в среде инертных газов или вакуума. Аналогичным способом готовят и второй конец трубы 1. После этого наносят покрытие 3 на внутреннюю поверхность и покрытие 4 на наружную поверхность трубы 1. И при необходимости подготавливают кромки трубы 1 для соединения сваркой. Для улучшения качества закрепления вкладыша концы трубы 1 можно калибровать по внутреннему диаметру путем дорнирования или раскатки. Также трубы 1 с вкладышем 2 могут быть калиброваны по внутреннему диаметру по вышеуказанной технологии.

Предлагаемый способ позволяет значительно повысить качество изготовления трубы с внутренним покрытием, так как вкладыш из коррозионностойкого металла соединяется с трубой диффузионной сваркой по всей поверхности их соприкосновения. Кроме того, снижается себестоимость изготовления труб с внутренним покрытием, так как отпадает необходимость дополнительного закрепления вкладышей к внутренней поверхности трубы при помощи сварки с образованием сплошных сварных швов по периметру вкладыша из коррозионностойкого металла. Отпадает также необходимость использования электродов для сварки из коррозионностойкого металла.

Пример конкретного выполнения. Трубу из стали 20, изготовленную в соответствии с требованиями ГОСТа 8732-78, с наружным диаметром 159 мм и толщиной стенки 9 мм очищают изнутри при помощи дробеструирования. Во внутрь конца стальной трубы устанавливают вкладыш из коррозионностойкой стали марки Х18Н10Т с наружным диаметром 141 мм, с толщиной стенки 3 мм и длиной 150 мм путем запрессовки при помощи горизонтального гидравлического пресса. После этого концы трубы с установленными вкладышами размещают в электропечи и нагревают до температуры 1000-1100oС в течение 10 минут, где в атмосфере аммиака производят диффузионную сварку. При этом за счет того, что вкладыш выполнен из коррозионностойкого металла марки Х18Н10Т, имеющего температурный коэффициент линейного расширения α=16,6•10-6, а труба - из стали 20, имеющей температурный коэффициент линейного расширения α=12,1•10-6, при нагреве происходит их увеличение в диаметре на разную величину, то есть создается контактное давление между вкладышами и трубой. После соединения вкладышей с трубой наносят на внутреннюю поверхность трубы покрытие на основе эпоксидной смолы, а на наружную поверхность полиэтиленовое покрытие. При необходимости на концах трубы делают фаску под углом 27±3o под сварку.

Данный способ может быть использован при изготовлении труб с различными видами внутренних покрытий (полимерных, стеклоэмалевых, цементно-песчаных, футерованных и т. д.) для строительства трубопроводов в различных отраслях промышленности.

Литература

1. Патент РФ 2103594, МПК F 16 L 58/02. Способ соединения труб с внутренним антикоррозионным покрытием (Воинов А.К., Оловянишников В.Ф., Анисимов П.А. и др.) - 96111759/06, заявлено 11.06.96, опубликовано 27.01.98, бюл. 3.

2. Патент РФ 2103593, МПК F 16 L 58/02. Способ соединения труб с внутренним антикоррозионным покрытием (Воинов А.К., Оловянишников В.Ф., Давыдов В.А. и др.) - 95119761/06, заявлено 21.01.95 г., опубликовано 27.01.98, бюл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2001 |

|

RU2213287C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1999 |

|

RU2154221C1 |

| СПОСОБ ПЛАКИРОВАНИЯ КОНЦОВ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ОБЕЧАЙКАМИ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2013 |

|

RU2543645C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2000 |

|

RU2177101C2 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ МЕТАЛЛИЧЕСКИХ ОБЛИЦОВАННЫХ ТРУБ | 1999 |

|

RU2153120C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| Труба с внутренним защитным покрытием | 2016 |

|

RU2616429C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2000 |

|

RU2171946C1 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ТЕРМОПЛАСТИЧНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2168101C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ТЕРМОПЛАСТИЧНЫМ ПОКРЫТИЕМ | 1999 |

|

RU2157479C1 |

Изобретение относится к строительству и используется при сооружении трубопроводов. Цилиндрические вкладыши из коррозионностойкого металла устанавливают внутри концов металлической трубы. Наружная поверхность вкладышей соединяется с внутренней поверхностью концов трубы диффузионной сваркой, при этом контактное давление соединяемых поверхностей обеспечивается за счет различного температурного расширения соединяемых элементов при их совместном нагреве. Даны рекомендации по выбору температурных коэффициентов линейного расширения соединяемых элементов. Повышена надежность трубопровода за счет повышенной коррозионной стойкости зоны сварного соединения труб при сооружении трубопровода. 2 з.п. ф-лы, 2 ил.

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| СПОСОБ ПРОФИЛАКТИКИ ВАРИАБЕЛЬНОГО ИММУНОДЕФИЦИТА, С ПРЕОБЛАДАНИЕМ НАРУШЕНИЙ ИММУНОРЕГУЛЯТОРНЫХ Т-КЛЕТОК, У ДЕТЕЙ СТАРШЕ 3 ЛЕТ, ПОТРЕБЛЯЮЩИХ ПИТЬЕВУЮ ВОДУ С ОСТАТОЧНЫМИ КОЛИЧЕСТВАМИ ПРОДУКТОВ ГИПЕРХЛОРИРОВАНИЯ | 2014 |

|

RU2564938C1 |

| Устройство для регулирования давления отбора пара для регенеративного подогрева воды на паровозе | 1947 |

|

SU71261A1 |

Авторы

Даты

2003-01-27—Публикация

2001-03-05—Подача