Изобретение относится к обработке металлов давлением, а именно к способам изготовления цилиндрических и призматических изделий обратным выдавливанием и к устройствам для их осуществления.

Известен способ обратного выдавливания полых изделий преимущественно из листового металла [1, с. 345]. Недостаток этого способа заключается в значительных энергетических затратах на его осуществление.

Известен также способ обратного выдавливания цилиндрических и призматических изделий, при котором воздействие усилием со стороны пуансона на центральную часть заготовки сопровождают созданием полезных сил трения, направленных в сторону течения металла при его выдавливании [2]. Этот способ, выбранный в качестве прототипа, позволяет снизить усилие выдавливания на 20-30%, но удельные давления течения металла при выдавливании остаются по-прежнему высокими и достигают при обратном способе до (8-10)σв штампуемого материала (где σв - предел прочности штампуемого материала) [см. 3, с. 239, табл. 119] . Отмеченный способ обратного выдавливания был реализован на (выбранном в качестве прототипа) устройстве для обратного выдавливания цилиндрических и призматических изделий, которое содержит подвижную верхнюю плиту с пуансоном и закрепленную на промежуточной плите матрицу, состоящую из элементов формовки стенок изделия, а также из размещенного на нижней плите стержня для формовки донной части изделия, причем привод перемещения промежуточной плиты с матрицей выполнен в виде шарнирно связанных средними своими частями с нижней плитой двуплечих рычагов, взаимно действующих одними плечами с промежуточной плитой, а другими - с упором на подвижной верхней плите.

Технический результат, достигаемый при использовании предложенного технического решения, заключается в существенном снижении усилия выдавливания, что наряду со снижением энергетических затрат на изделия позволяет расширить технологические возможности обратного выдавливания изделий, в том числе и из высокопрочных материалов, а также исключить подрезку торца изделия и снизить расход металла.

Достижение указанного технического эффекта от использования предложенного изобретения основывается на том, что обратное выдавливание металла осуществляют в закрытый зазор между рабочими цилиндрическими поверхностями матрицы и пуансона с использованием заготовки с центральным отверстием и размещенной в нем шайбой, а также выполнением в кольцевой заготовке канавки со смазкой, при этом усилие выдавливания заготовки в изделие сопровождают противодавлением на его наружной кромке до предела прочности σв выдавливаемого металла.

Этот способ реализуется при использовании устройства для обратного выдавливания цилиндрических и призматических изделий и отличается от прототипа тем, что внутренняя полость матрицы снабжена ступенькой, рабочая поверхность которой в исходном положении устройства расположена заподлицо с донной частью пуансона, а ее боковая поверхность выполнена охватывающей боковую поверхность пуансона, причем шероховатость последней задана меньше шероховатости рабочей поверхности матрицы, контактирующей с наружной поверхностью стенки выдавливаемого изделия. Осуществление способа обеспечивает:

- снижение удельных давлений течения металла в закрытый зазор между матрицей и пуансоном в 1,3-2,2 раза;

- исключение неуправляемого (одностороннего) истечения металла за счет более эффективного использования полезных сил трения между заготовкой и матрицей;

- получение цилиндрических и призматических изделий заданной формы с большим коэффициентом использования металла.

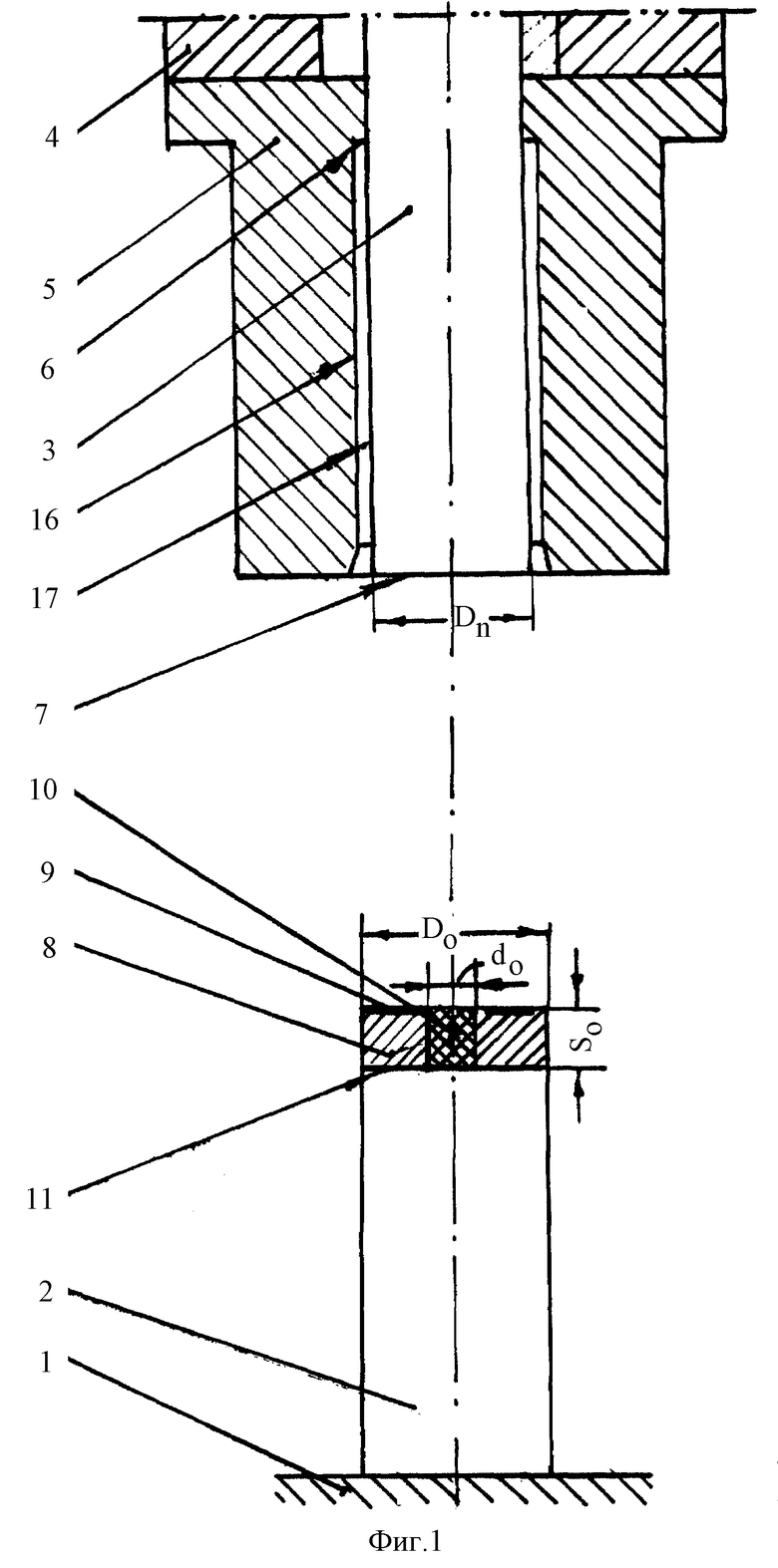

Сущность предложенного технического решения поясняется чертежами, где изображено:

на фиг. 1 - исходное положение заготовки в устройстве;

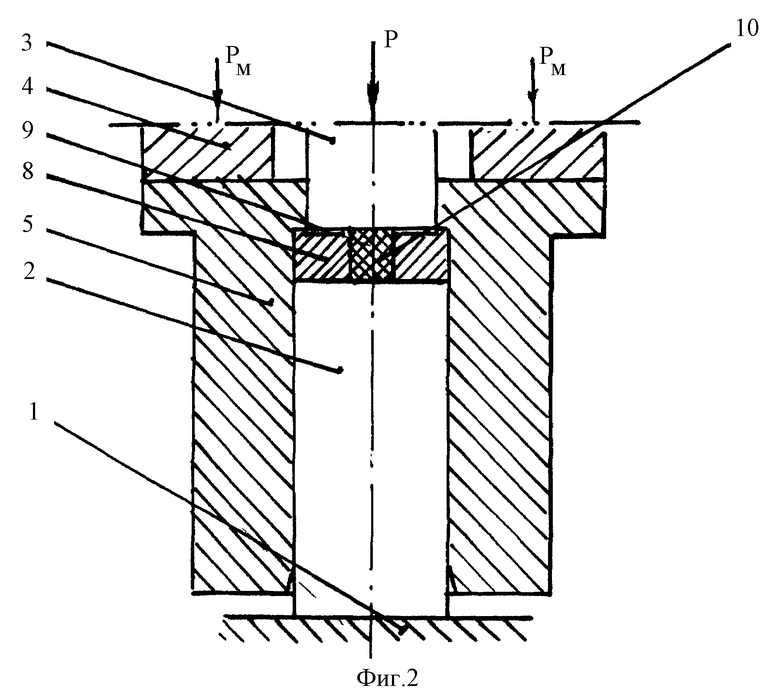

на фиг. 2 - положение устройства перед началом выдавливания заготовки;

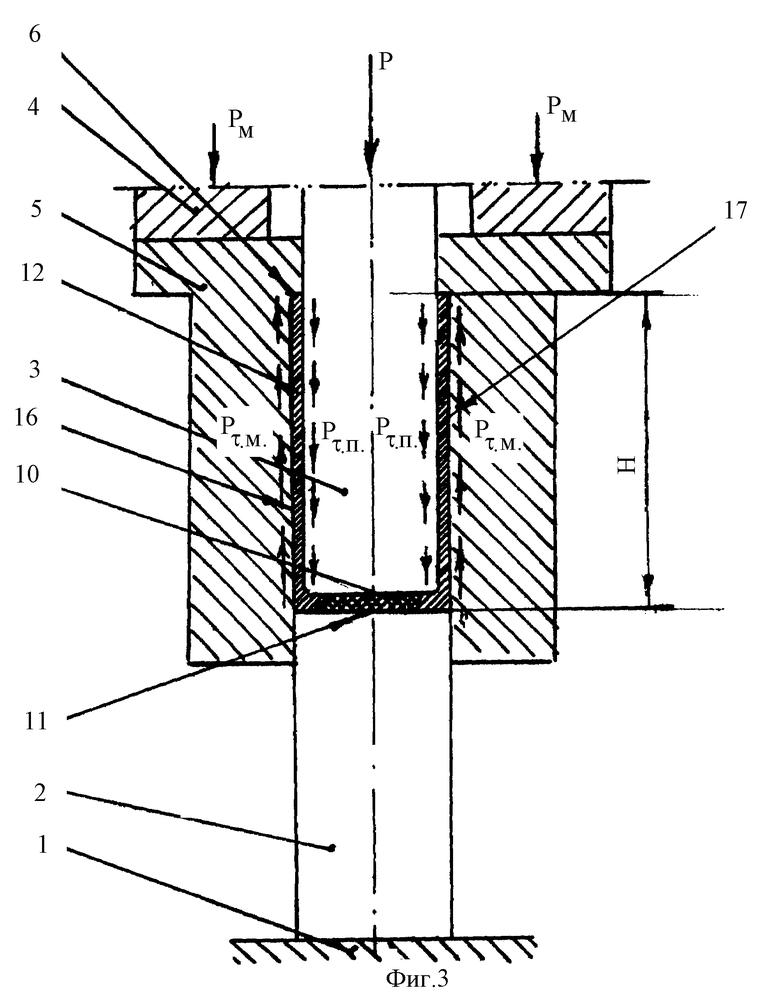

на фиг. 3 - положение устройства после окончания выдавливания изделия;

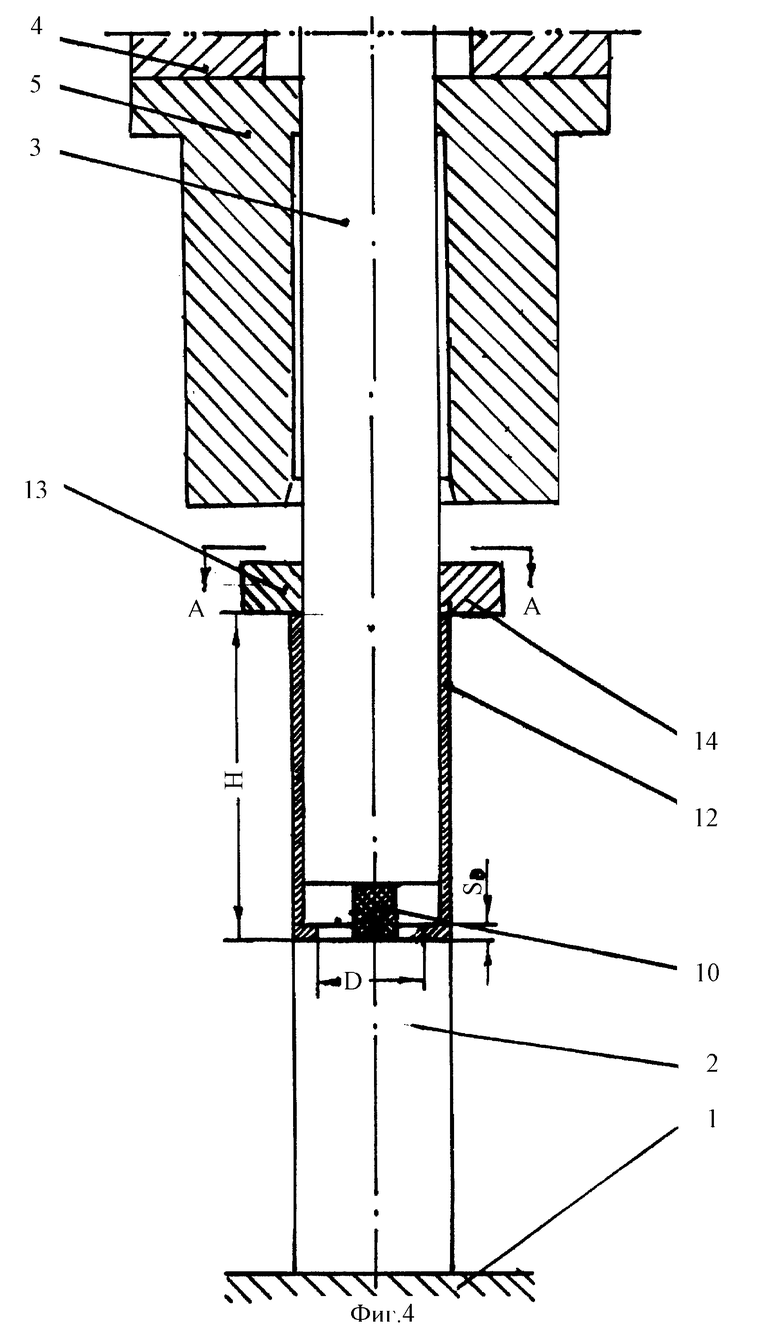

на фиг. 4 - положение устройства в промежуточный момент съема с пуансона выдавленного изделия;

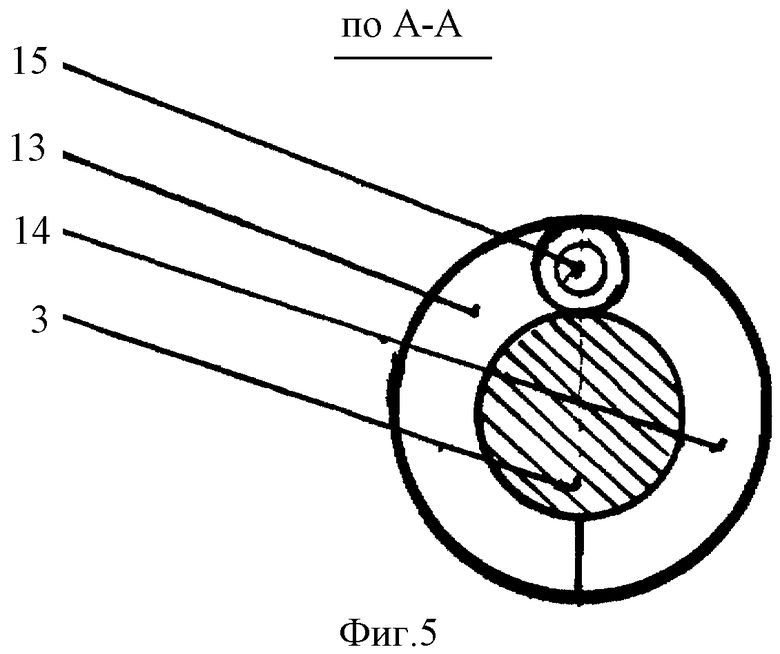

на фиг. 5 - сечение устройства А-А;

на фиг. 6 - исходная заготовка из АМЦМ с центральным отверстием и канавкой для смазки; б) - заготовка из АМЦМ в начальный момент выдавливания; в) - заготовка из стали 08КП в промежуточный момент выдавливания.

Устройство для осуществления способа обратного выдавливания включает в себя следующие основные детали:

- на столе пресса 1 закреплен донный стержень 2;

- на внутреннем ползуне пресса (условно не показан) установлен пуансон 3;

- на наружном ползуне пресса 4 установлена матрица 5, во внутренней полости которой выполнена ступенька 6, рабочая поверхность которой выполнена заподлицо с донной поверхностью 7 пуансона 3 (см. фиг. 2).

Согласно предлагаемому способу обратного выдавливания заготовку 8 (с кольцевой канавкой 9 и размещенной в ней смазкой) вместе с резиновой шайбой 10 устанавливают на торец 11 донного стержня 2 (см. фиг. 1), после чего включают рабочий ход пресса, при котором сначала опускается наружный ползун пресса 4 с матрицей 5 до соприкосновения рабочей поверхности ступеньки 6 с торцовой поверхностью заготовки 8, а затем опускается пуансон 3 до соприкосновения с заготовкой 8 (см. фиг. 2).

Воздействие усилием P со стороны пуансона 3 на заготовку 8 с резиновой шайбой 10 обеспечивает выдавливание металла в зазор между матрицей 5 и пуансоном 3 при заданном усилии противодавления Pм со стороны матрицы 5, причем выдавливание изделия 12 сопровождается подъемом матрицы 5, и при достижении глубины выдавливания H (см. фиг. 3) процесс формообразования изделия прекращают.

Удаление выдавленного изделия 12 из штампа осуществляется в следующей последовательности:

- усилие на пуансоне снижают до нуля;

- наружный ползун 4 с матрицей 5 поднимают в крайнее верхнее положение, в результате чего штамп принимает положение согласно фиг. 4;

- на пуансон 3 устанавливают съемник, состоящий из двух дужек 13 и 14, которые выполнены поворотными относительно оси 15 и охватывающими пуансон 3 (см. фиг. 5);

- подъем пуансона в крайнее верхнее положение сопровождается стягиванием изделия 12 дужками 13 и 14 съемника с пуансона 3;

- после съема с пуансона 3 изделия 12 последнее удаляют из рабочей зоны штампа.

Выполнение в матрице 5 ступеньки 6 и создание усилия противодавления Pм со стороны последней приводит к возникновению напряжения сжатия в стенке выдавливаемого изделия 12, что сопровождается возникновением полезных сил трения между стенкой изделия 12 и рабочей поверхностью 16 матрицы 5 и противоположно направленных вредных напряжений от трения между той же стенкой изделия и цилиндрической поверхностью 17 пуансона 3, значения которых зависят от коэффициентов трения металла по матрице fм и по пуансону fп.

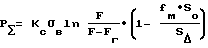

Для предложенного способа выдавливания изделия суммарное давление определяется по формуле

PΣ= P+Pτ.п.-Pτ.м.(1)

где P - давление на установившейся стадии обратного выдавливания, определяемое согласно формуле на с. 239 [2];

Pτ.п. - давление, затрачиваемое на преодоление сил трения между заготовкой и пуансоном;

Pτ.м. - давление, учитывающее действие полезных сил трения между заготовкой и матрицей.

С учетом изложенного формулу (1) перепишем в следующем виде (2)

(2)

где F - площадь поперечного сечения заготовки;

Fп - площадь поперечного сечения пуансона;

Kс - коэффициент, имеющий значения: для алюминия Kс = 3,5-4,0; для меди, латуни и малоуглеродистой стали Kс = 2,5-3,0;

Fк.п = πDп•Hп - поверхность контакта заготовки с пуансоном;

Fк.м = πD0•Hм - поверхность контакта заготовки с матрицей;

H - высота зоны контакта стенки выдавливаемой заготовки с цилиндрической поверхностью пуансона и матрицы.

Сопоставление силовых параметров для обратного выдавливания по прототипу [2, с. 239] и по аналогу [1, с. 345] показывает следующее:

- при обратном выдавливании по прототипу высота зоны контакта заготовки с матрицей Hкм соответствует исходной толщине заготовки S0, что при высоте зоны контакта заготовки с пуансоном H = 0, F = πD0S0 и F-Fп= πDoSΔ приводит к следующему: (3)

(3)

что при  и fм = 0,15 позволяет установить P по формуле (при S0, стремящейся к SΔ, т.е. при S0 ---> SΔ ):

и fм = 0,15 позволяет установить P по формуле (при S0, стремящейся к SΔ, т.е. при S0 ---> SΔ ):

PΣ.пр.= Pанал.(1-0,15) = Pанал.•0,85. (4)

Значит, суммарные давления обратного выдавливания по прототипу PΣ.пр. на 15% ниже соответствующих давлений обычного обратного выдавливания по аналогу Pанал.

Выдавливание же изделия по предложенному в заявке способу обеспечивает снижение давления выдавливания в 1,3-2,2 раза по сравнению с прототипом:

а) за счет более эффективного использования полезных сил трения между матрицей и выдавливаемым металлом, благодаря чему снижаются на предел прочности нагартованного металла или почти на 1,5σв исходного металла;

б) за счет сокращения очага деформирования F, получаемого при образовании центрального отверстия в заготовке;

в) снижением напряжений от трения в зоне контакта выдавливаемого металла с рабочей поверхностью пуансона, что реализуется смазкой, размещенной в кольцевой канавке заготовки;

г) возникновением со стороны осаживаемой резиновой шайбы радиального подпора в заготовке, направленного от оси выдавливаемого изделия к зазору между матрицей и пуансоном.

Таким образом, разработанный способ обратного выдавливания снижает давления течения металла в 1,3-2,2 раза по сравнению с прототипом [2] и в 1,5-2,5 раза - по сравнению с аналогом [1]. Это наряду со снижением энергозатрат на осуществление способа и повышением качества изготавливаемой продукции расширяет технологические возможности изготовления полых изделий из листового металла, в том числе и из высокопрочных металлов и сплавов. Это положение подтверждается постановочными экспериментами по осуществимости предложенного технического решения: на фиг. 6 а и б показаны образцы из АМЦМ соответственно перед выдавливанием и после начального этапа выдавливания, а на фиг. 6в - после осуществления промежуточного этапа выдавливания образца из стали 08КП.

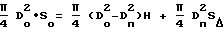

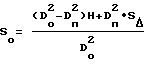

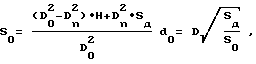

Теперь установим связь геометрических параметров исходной заготовки и выдавливаемого изделия при осуществлении разработанного способа обратного выдавливания цилиндрических изделий из листового металла.

При обратном выдавливании изделия с наружным диаметром стенки и с ее внутренним диаметром при высоте H, толщине донной части изделия и при диаметре отверстия толщину исходной заготовки определяем из условия постоянства объема материала до и после его деформирования, записываемого в виде (5)

(5)

откуда

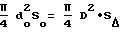

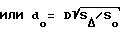

а диаметр d0 устанавливаемой в отверстие заготовки шайбы из эластичной среды определяется из условия постоянства объема шайбы до и после ее осадки, записываемого в виде (6)

(6)

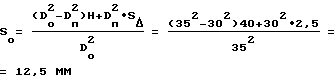

Осуществление предложенного способа обратного выдавливания рассмотрим на примере изготовления цилиндрической втулки из стали Ст 08КП при D0 = 35 мм, Dп = 30 мм, H = 40 мм, SΔ = 2,5 мм и D = 25 мм.

Толщину заготовки S0 устанавливаем по формуле (5)

а диаметр отверстия d0 в заготовке для размещения в нем резиновой шайбы устанавливаем по формуле (6)

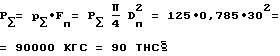

Усилие обратного выдавливания по предложенному способу устанавливаем из условия снижения удельных давлений течения металла в два раза по сравнению с обычным обратным выдавливанием, что согласно [2, табл. 119] приводит к p = 250/2 = 125 кгс/мм2. В этом случае усилие выдавливания по предложенному способу будет

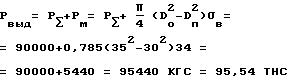

С учетом преодоления усилия противодавления P полное усилие выдавливания рассматриваемой втулки (при 0 = 34 кгс/мм) составит

Таким образом, для обратного выдавливания изделия установлены геометрические параметры листовой заготовки и усилие выдавливания Pвыд при заданном усилии противодавления Pм со стороны матрицы.

Снижение удельных давлений течения при осуществлении предложенного способа обратного выдавливания в 1,5-2,5 раза по сравнению с обычным выдавливанием согласуется с тем положением, что для глубокой вытяжки с осадкой фланца заготовки и с радиальным давлением подпором его со стороны эластичной среды (являющейся обратной схемой для рассматриваемого процесса) удельные давления течения металла также в 1,5-2,5 раза ниже, чем при обычном прямом выдавливании [3, с. 24-27].

Источники информации

1. Малов А.Н. Технология холодной штамповки.- M.: Машиностроение, 1969.

2. Романовский В.П. Справочник по холодной штамповке.- Л.: Машиностроение, Ленинградское отделение, 1979.

3. Сизов Е.С. и др. Сверхглубокая вытяжка полых листовых деталей.- Кузнечно-штамповочное производство, H1, 1996, с. 24-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОТБОРТОВОК В ШИРОКОФЛАНЦЕВЫХ ДЕТАЛЯХ | 1997 |

|

RU2116853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2096148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ОБЛОЙНОЙ ШТАМПОВКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111823C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

Использование: обработка металлов давлением, в частности обратное выдавливание при изготовлении цилиндрических и призматических изделий. Сущность изобретения: заготовку для выдавливания выполняют с отверстием, которое заполняют шайбой из эластичной среды, а на торцовой поверхности заготовки образуют кольцевую канавку и заполняют ее смазкой, причем усилие выдавливания этой заготовки в изделие сопровождают противодавлением на наружной кромке выдавливаемого изделия. Даны расчетные формулы для определения толщины заготовки и диаметра отверстия в заготовке под эластичную шайбу в функции от наружного и внутреннего диаметров изделия и толщины изделия в его донной части. В устройстве для осуществления способа внутренняя полость матрицы снабжена буртиком с рабочей поверхностью последнего, выполненной заподлицо с донной частью пуансона, а рабочая поверхность матрицы выполнена более шероховатой, чем рабочие поверхности пуансона и донного стержня. Изобретение обеспечивает снижение усилия выдавливания, снижение энергетических затрат и расширение технологических возможностей. 2 с.п. ф-лы, 6 ил.

где D0 - наружный диаметр изделия;

Dn - внутренний диаметр изделия;

Н - высота изделия;

Sд - толщина донной части изделия;

D - диаметр отверстия в донной части изделия;

dо - диаметр шайбы из эластичной среды;

Sо - толщина шайбы из эластичной среды;

а на торцовой поверхности заготовки, обращенной к пуансону, выполняют кольцевую канавку и заполняют ее смазкой, причем усилие выдавливания заготовки в изделие сопровождают противодавлением на его наружной кромке величиной до предела прочности σв выдавливаемого металла.

| Способ выдавливания изделий | 1977 |

|

SU627898A1 |

| Штамп для изготовления изделий коробчатой формы | 1979 |

|

SU742026A1 |

| Штамп для глубокой вытяжки полых металлических предметов | 1945 |

|

SU68296A2 |

| Устройство для вытягивания полых листовых изделий | 1950 |

|

SU91703A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-(АЛКОКСИАРИЛ)-1,2- ДИТИОЛ-3-ТИОНОВ | 0 |

|

SU186458A1 |

| МАЛОВ А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, стр | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, Ленинградское отделение, 1979, с.239, табл.119. | |||

Авторы

Даты

2001-05-10—Публикация

1998-11-11—Подача