Изобретение относится к производству сборного железобетона методом твердения бетона под давлением и может быть использовано при изготовлении объемных, плоских или линейных элементов.

В процессе изготовления бетонных и железобетонных изделий методом твердения под давлением, как в самом изделии, так и в пресс-форме, образуются значительные остаточные напряжения и усилия. Этим создаются трудности при извлечении изделия из формующей полости. В известных конструктивных решениях оснастки образование распалубочного зазора осуществляется или с помощью сдвигающихся или откидных бортов, что приводит к существенному усложнению конструкции и практически исключает прогрессивный пакетный (кассетный) способ, или с помощью деформирования эластичных вкладышей, что позволяет осуществить пакетный способ производства, но приводит также к громоздкой конструкции формы, большой трудоемкости процесса и снижению качества изделий.

Известна конструкция пресс-формы для изготовления бетонных и железобетонных изделий из бетонных смесей методом твердения бетона под давлением, выбранная в качестве прототипа, содержащая силовую обойму с днищем, подпружиненные относительно крышки и днища соответственно пуансон и поддон, бортоснастку с эластичными вкладышами и кондуктор с конусной поверхностью.

Недостатком известной конструкции является ее большая материалоемкость, вызванная необходимостью иметь кондуктор и силовую обойму, так как разделительные поддоны являются лишь передатчиками вертикального усилия и не включаются в работу на горизонтальные нагрузки.

Недостатком известной конструкции является также то, что при деформации эластичных вкладышей, заменяющих борта формы, торцевые поверхности изделия оказываются не ровными и имеют выступающие и вдавленные дефекты, не только приводящие к снижению качества конструкции, но и к затруднениям при распалубке изделий, и это несмотря на образующийся распалубочный зазор.

Недостатком известной конструкции является и то, что ее перемещение в технологическом режиме предусматривается лишь с помощью крана. Жесткую подвеску колес для передвижения по рельсам, используемую в обычной практике изготовления железобетона, применить здесь сложно из-за больших усилий, создаваемых прессом.

Недостатком известной конструкции является и то, что в ней не предусмотрено изготовление предварительно напряженных изделий, так как подход к торцевым участкам, где должно размещаться натяжное устройство, оказывается перекрытым силовой обоймой и кондуктором.

Цель изобретения - повышение качества изделий, снижение трудоемкости и создание более экономичной пресс-формы.

Указанная цель достигается тем, что в предлагаемой пресс-форме разделительные поддоны передают не только вертикальную нагрузку, но и воспринимают горизонтальное усилие от давления прессуемой бетонной смеси, так как снабжены упорами, работающими совместно с откидными бортами формообразующей полости. Это позволяет отказаться от силовой обоймы и кондуктора имеющихся в прототипе. Откидные борта, установленные на разделительных поддонах с помощью шарниров с упруго-податливой связью, при прессовании смеси деформируют упругие прокладки и перемещаются благодаря сопряженным поверхностям с упорами разделительных поддонов, дополнительно уплотняя торцевую часть изделия. Выполнение откидных бортов цельными и жесткими обеспечивает ровную поверхность торцевых участков, а возвращение их, после снятия опрессовочного давления, в исходное положение, благодаря восстановлению формы упругих прокладок и упруго-податливых связей, приводит к образованию распалубочного зазора более эффективного, чем в прототипе.

Открытый доступ к торцевым поверхностям изделий в предлагаемом решении оснастки позволяет разместить упорную часть и натяжное устройство для создания предварительного напряжения в конструкции.

Крепление транспортных колес пресс-формы посредством пружинных фиксаторов, исключает перегрузку рельсового пути и обеспечивает передачу прессующего усилия через днище пресс-формы на предусмотренную упорную площадку.

Сопоставительный анализ с прототипом показывает, что предлагаемая пресс-форма отличается тем, что снабжена транспортными колесами с пружинными фиксаторами, разделительные поддоны бортоснастки имеют направляющие упоры и упоры для натяжения арматуры, откидные борта соединены с поддонами через упругие элементы и шарнирами с податливыми связями и имеют скосы, сопряженные с поверхностями направляющих упоров.

Таким образом, предлагаемая пресс-форма соответствует критерию изобретения "новизна".

Сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области не позволило в них выявить признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

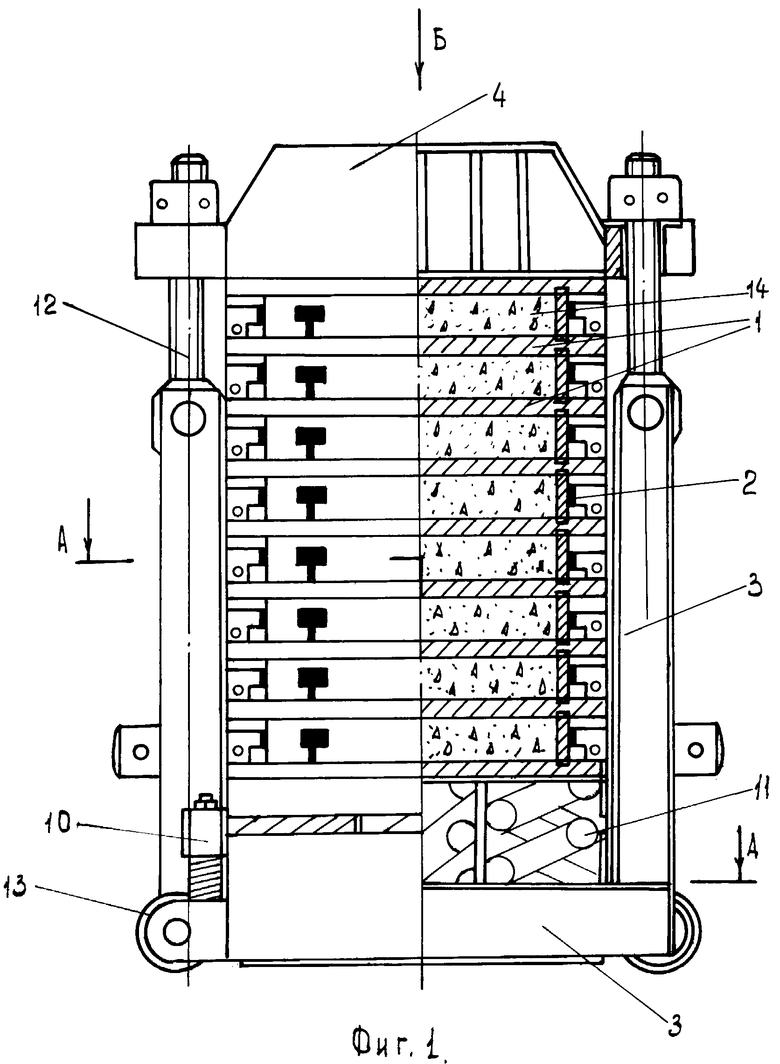

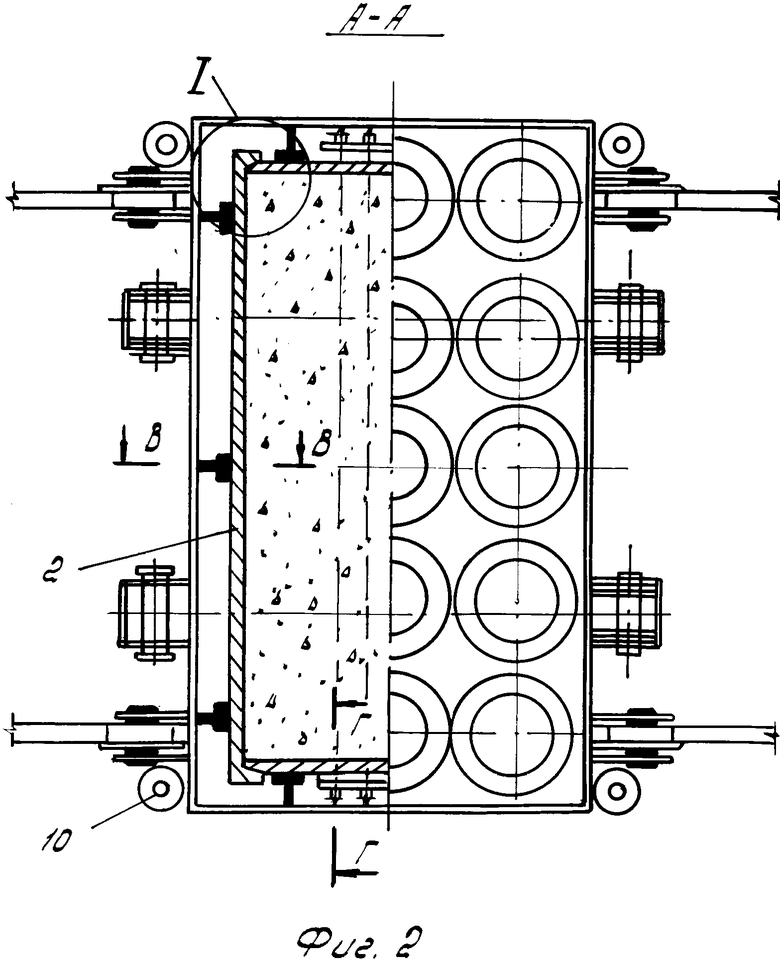

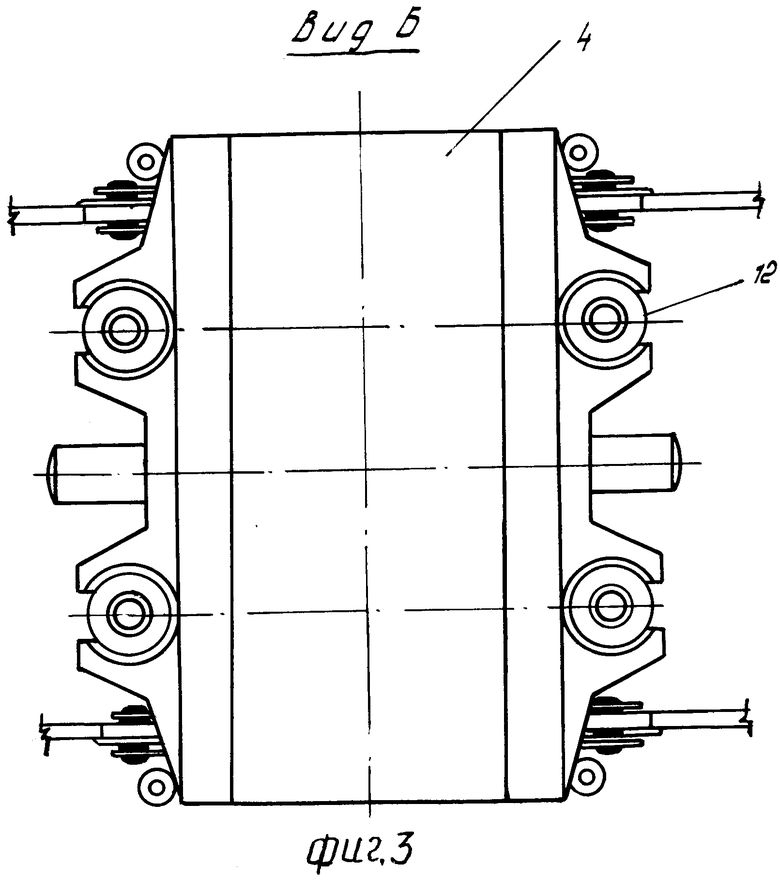

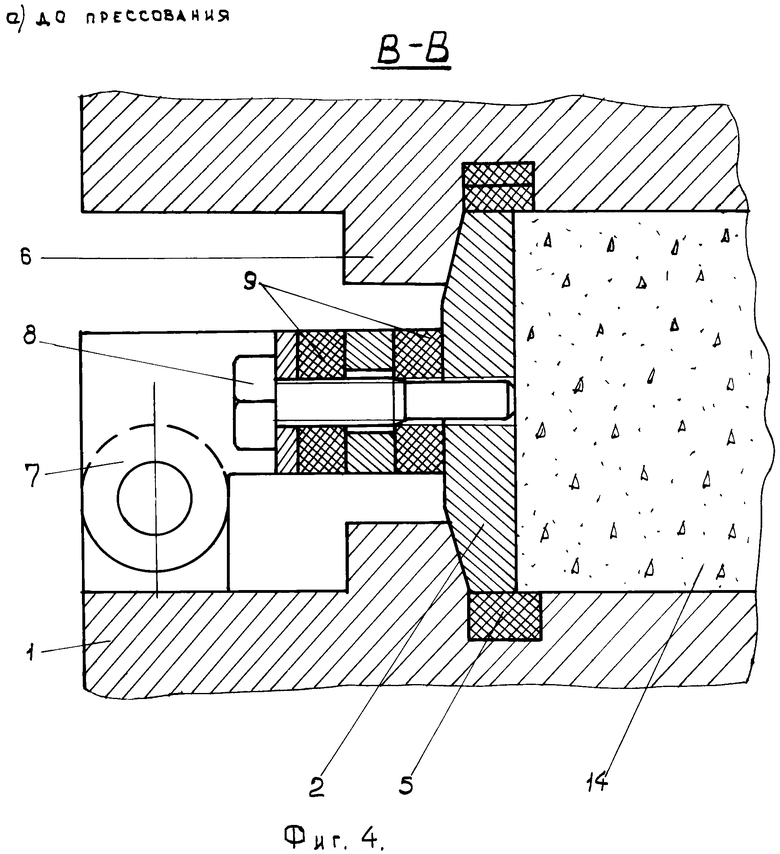

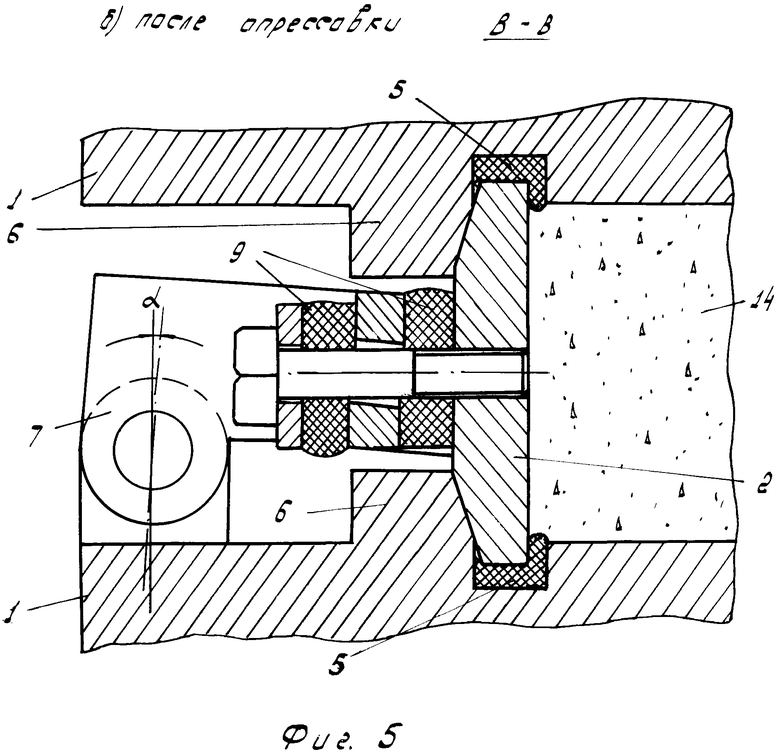

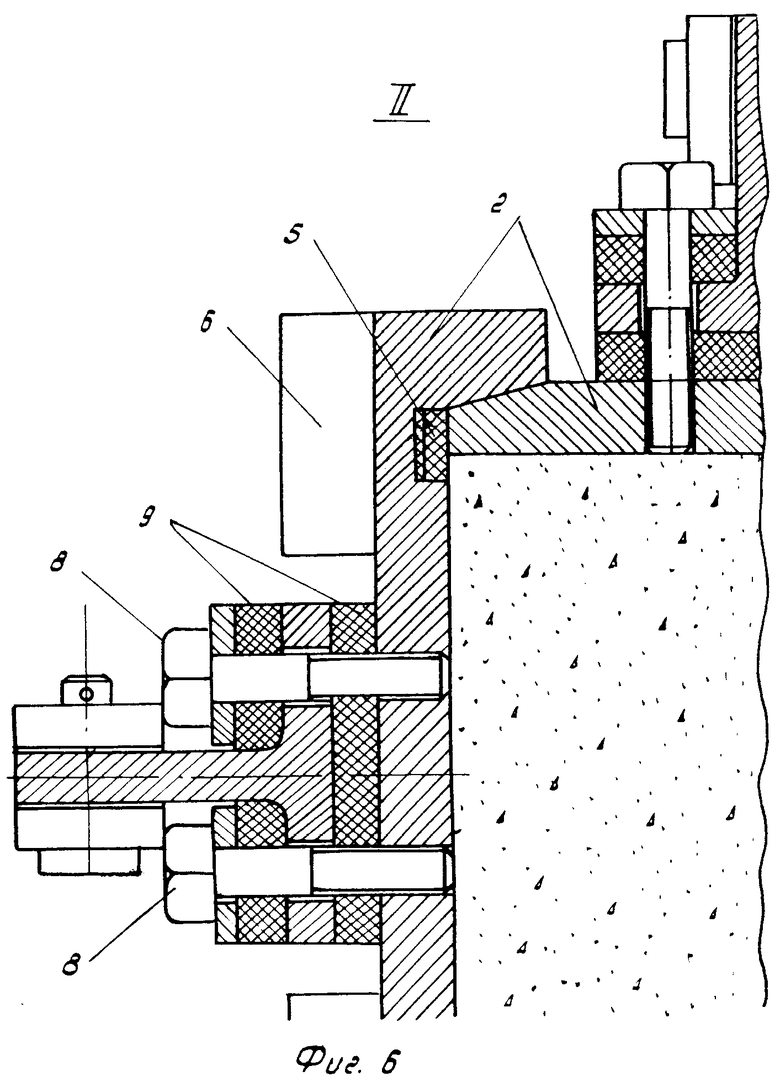

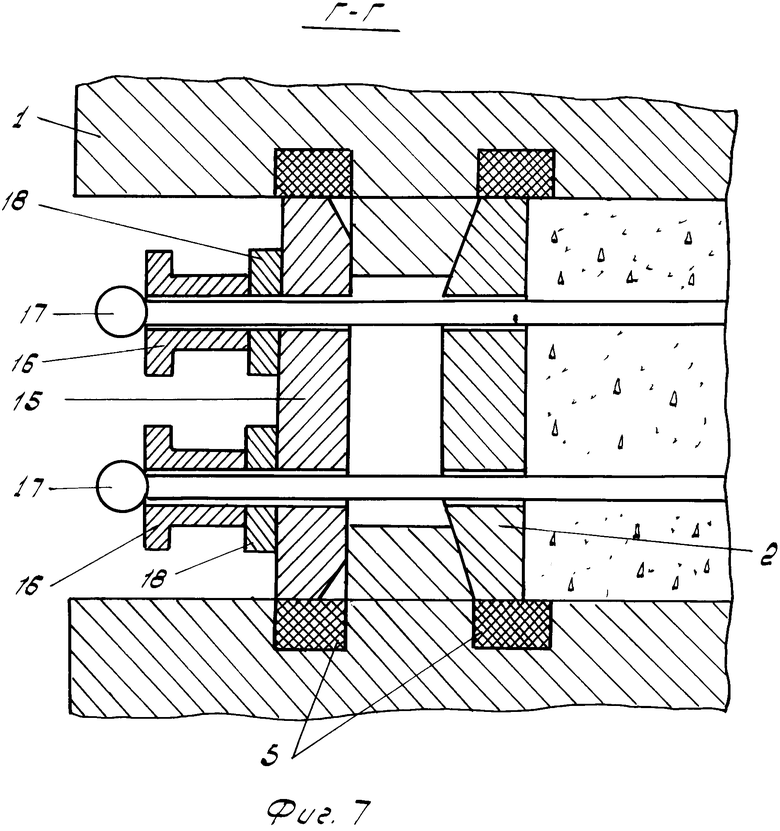

На фиг.1 изображена пресс-форма для изготовления бетонных и железобетонных конструкций, общий вид с частичным разрезом; на фиг.2 - разрез А-А на фиг. 1; на фиг.3 - вид по стрелке Б на фиг.1; на фиг.4 - разрез В-В на фиг. 2, до передачи давления на смесь; на фиг.5 - то же разрез В-В на фиг.2, но после опрессовки смеси; на фиг.6 - узел I на фиг.2; на фиг.7 - разрез Г-Г на фиг.2.

Предлагаемая пресс-форма (фиг. 1) содержит бортоснастку, состоящую из разделительных поддонов 1 и откидных бортов 2 (фиг.2). Бортоснастка устанавливается в силовую раму 3 и закрывается крышкой-траверсой 4 (фиг.3). Откидные борта 2 контактируют с разделительными поддонами 3 через упругие прокладки 5 (фиг.4), упоры 6 и через податливые шарнирные соединения 7, включающие болт 8 и эластичные элементы 9 (фиг.5). Откидные борта 2 соединяются между собой также посредством упругих прокладок 5 (фиг.6). Силовая рама 3 (фиг.1) включает также рессорные фиксаторы 10, пружины 11, откидные болты 12 и транспортные колеса 13. Изготавливаемые элементы располагаются в полости 14.

Для предварительно напряженных конструкций устанавливается упорная планка 15 (фиг. 7). На арматурный стержень одевается анкерная шайба 16, упирающаяся в высаженную на стержне головку 17. При натяжении арматуры в зазор между упорной планкой 15 и анкерной шайбой 16 устанавливается прорезная шайба 18.

Изготовление изделий производится следующим образом.

Подготовленную бортоснатску, состоящую из разделительных поддонов 1 (фиг. 1) с откидными бортами 2, заполняют бетонной смесью и устанавливают пакетом в раму-вагонетку 3. Затем устанавливают крышку-траверсу 4 и закатывают раму-вагонетку под пресс, который создает усилие на крышку-траверсу 4. При этом происходит обжатие бетонной массы и уменьшается расстояние между разделительными поддонами. Откидные борта 2, вдавливаясь в упругие прокладки 5 (фиг. 5) скользят по направляющим упорам 6, дополнительно обжимая торцевую часть изделия. Несмотря на поворот шарнира 7 на небольшой угол, откидные борта перемещаются плоско-параллельно по плоскости упора 6, в то время как элементы шарнира 7 поворачиваются на некоторый угол (фиг.5).

При определенном усилии пресса включаются рессорные фиксаторы 10 и рама-вагонетка садится на упорную площадку пресса, не перегружая через транспортные колеса 13 рельсовый путь.

При достижении необходимого усилия, когда деформация пружин 11 днища достигнет заданного уровня, производится фиксация положения крышки-траверсы 4 откидными болтами 12 и пресс отключается. При снятии прессовой нагрузки рессорные фиксаторы 10 поднимают раму-вагонетку над упорной площадкой и рама-вагонетка выкатывается из-под пресса. Далее происходит твердение бетонной смеси под давлением за счет упругости заневоленных пружин 11.

После набора бетоном соответствующей прочности, рама-вагонетка вновь подается под пресс, с помощью которого создается необходимое усилие для освобождения от откидных болтов крышки-траверсы. Затем пресс отключается, бортоснастка при этом освобождается от избыточного давления, снимается крышка-траверса и производится освобождение бортоснастки от изделий. Извлечению изделий из бортоснастки способствует образование распалубочного зазора вследствие возвращения в исходное положение разделительных поддонов и откидных бортов при восстановлении своей формы упругими прокладками 5 и упруго-податливыми связями шарниров 9.

При изготовлении предварительно напряженных элементов в тех же формах, в откидной борт 2 (фиг.7), имеющий отверстие для пропуска напрягаемой арматуры, заводится арматура, которая проходит также через упорную планку 15. На арматурный стержень одевается анкерная шайба 16 и на арматуре высаживается анкерная головка. После установки борта с планкой и арматурой в исходное положение и укладки бетонной смеси бортоснастка устанавливается на раму-вагонетку до полной ее загрузки, как и в случае с ненапрягаемыми конструкциями. Далее раму-вагонетку устанавливают под пресс, и после опрессовки фиксируют крышку откидными болтами 12. После этого производится натяжение арматуры за анкерную шайбу 16 и устанавливается необходимого размера вставная шайба 18. После набора бетоном необходимой прочности, анкерная планка и борт от арматуры освобождаются известным способом.

Конструктивное решение предлагаемой пресс-формы позволяет создавать менее громоздкие пресс-формы в связи с тем, что в качестве силовой конструкции используются разделительные поддоны. Кроме того, отказ от силовой обоймы и кондуктора позволяет уменьшить трудозатраты (исключается лишняя операция-укладка изделий в кондуктор).

Выполнение откидных бортов жесткими на шарнирах с упруго-податливыми связями позволяет иметь не только ровную поверхность торца изделия, но и произвести дополнительное уплотнение торцевой части, что ведет к улучшению качества изделий.

Возможность изготовления предварительно напряженных изделий позволяет улучшить их качество, если они создавались по обычной технологии, так как твердение под давлением обеспечивает большую прочность, лучшую анкеровку арматуры и целый ряд других преимуществ.

Устройство транспортных колес приводит в ряде случаев к лучшей технологичности процесса и к экономии энергоресурсов и трудозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления железобетонных изделий методом прессования | 1989 |

|

SU1778002A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И МЕХАНИЗМ БОКОВОГО ОБЖАТИЯ | 2004 |

|

RU2274547C2 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

| Прессформа для изготовления бетонных и железобетонных изделий | 1977 |

|

SU743874A1 |

| Форма для изготовления железобетонныхблОКОВ | 1979 |

|

SU835757A1 |

| Способ изготовления изделий под давлением из высокопрочного фибробетона | 2016 |

|

RU2641363C1 |

| Пресс-форма для изготовления бетонных и железобетонных изделий | 1991 |

|

SU1821372A1 |

| Форма для изготовления изделий из бетонных смесей | 1982 |

|

SU1066815A1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| Форма для изготовления предварительно напряженных изделий | 1982 |

|

SU1102676A1 |

Сущность изобретения: пресс-форма для изготовления бетонных и железобетонных изделий, содержит силовую колесную раму-вагонетку с подпружиненным днищем и бортоснастку, выполненную составной из установленных друг над другом откидных бортов, разделенных горизонтально размещенных местами, образующими формующие полости. Разделительные листы снабжены упругими прокладками и направляющими упорами, сопряженными с имеющими скосы откидными бортами, установленными на шарнирах. Рама-вагонетка имеет рессорные фиксаторы, соединяющие ее с колесами. Пресс-форма снабжена упорными планками, а откидные борта имеют отверстия для пропуска арматурных стержней. 1 з.п. ф-лы, 7 ил.

| Прессформа для изготовления бетонных и железобетонных изделий | 1977 |

|

SU743874A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-08-15—Публикация

1992-03-13—Подача