Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается электроэрозионной обработки.

Известен способ электроэрозионной обработки металлов и сплавов, основанный на тепловом действии импульсов электрического тока, непрерывно подводимых непосредственно к локальным участкам обрабатываемой заготовки с целью осуществления работы по съему металла, а также эвакуации продуктов эрозии из зоны обработки, при этом улучшение эвакуации продуктов эрозии достигается применением импульсной прокачки высокого давления, действующей разновременно с процессом съема (см. книгу авт. А.Л.Лифшиц, И.Г.Рогачев, А.Б.Сосенко "Электроимпульсная обработка металлов", М., Машиностроение, 1967, с.60).

Недостатком способа является невозможность обеспечения промывки межэлектродного зазора после каждого единичного импульса рабочего напряжения, что приводит к необходимости дополнительного разведения электродов для осуществления импульсной прокачки насосом высокого давления и к снижении производительности обработки.

Известен способ электроэрозионно-химической обработки, осуществляемой в проточном электролите, при котором для повышения точности обработки на электроды накладывают ультразвуковые колебания и подают импульсы рабочего напряжения с уменьшенной амплитудой и с длительностью больше периода ультразвуковых колебаний (см. авт.св. N 1148737, МКИ B 23 H 5/02). Недостатком этого способа является случайный характер пробоя межэлектродного зазора по отношению к положению электродов за период ультразвуковых колебаний, что приводит к возникновению короткого замыкания, прижогу обрабатываемой поверхности детали, а следовательно, к снижению качества и производительности обработки.

Наиболее близким техническим решением является способы электроэрозионной обработки импульсами технологического тока с наложением ультразвуковых колебаний на рабочую зону (см. авт.св. N 666021, B 23 H 7/38, 1979).

Чередование импульсов технологического тока и ультразвуковых колебаний не обеспечивает существенного улучшения эвакуации продуктов эрозии.

Задачей изобретения является увеличение производительности и повышение качества электроэрозионной обработки за счет улучшения эвакуации продуктов эрозии из зоны обработки и упорядочения момента возникновения пробоя рабочей жидкости импульсами рабочего напряжения на электродах.

Поставленная задача решается тем, что, согласно способу электроэрозионной обработки, на электроды накладывают ультразвуковые колебаний и подают импульсы рабочего напряжения, при этом момент подачи импульса рабочего напряжения согласуется устройством синхронизации с периодом ультразвуковых колебаний и приходится на фазу максимального удаления электродов за период ультразвуковых колебаний, а на стадии сближения электродов происходит очистка поверхности детали и удаление продуктов эрозии из зоны обработки за счет кавитационных явлений.

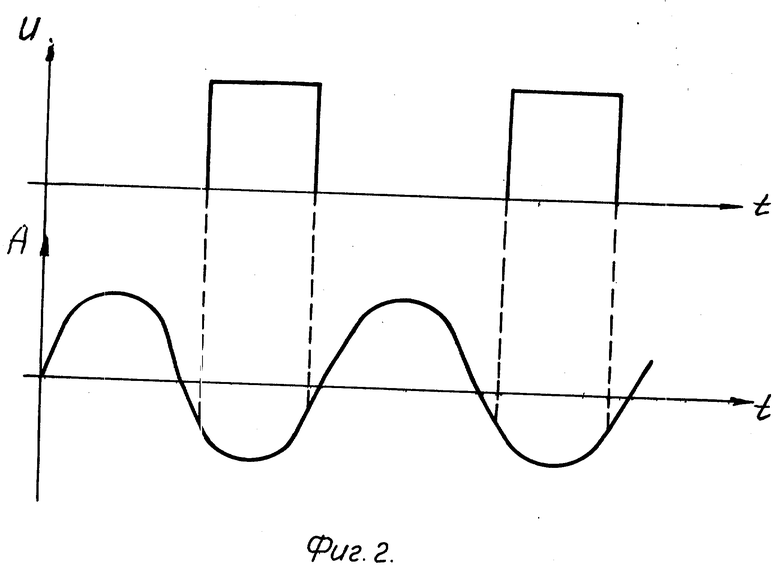

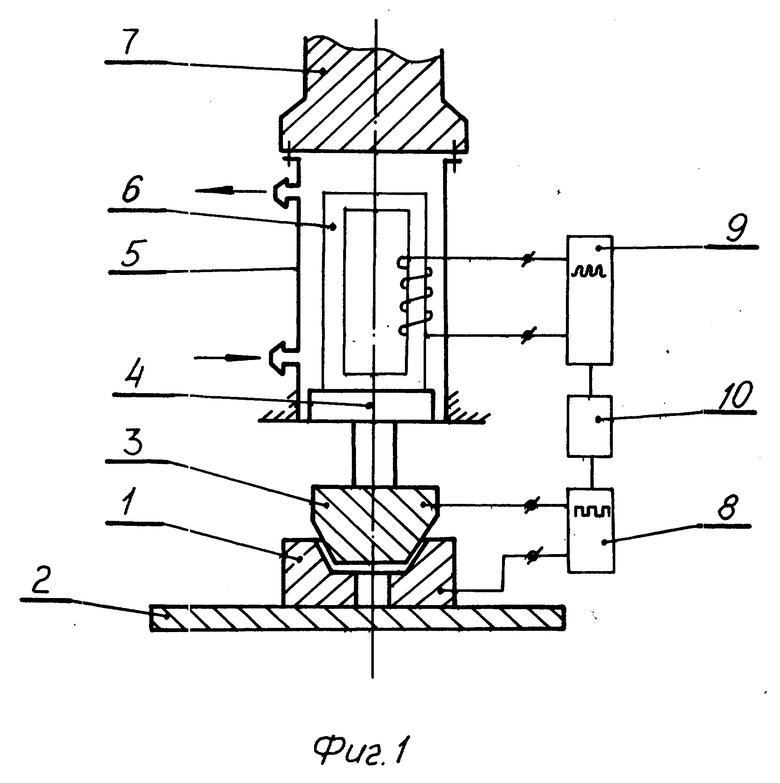

На фиг. 1 изображено устройство для реализации способа; на фиг.2 приведена циклограмма подачи импульсов рабочего напряжения на электроды и величины смешения электродов при ультразвуковых колебаниях.

Обрабатываемая деталь 1 устанавливается на столе станка 2 (фиг.1). Электрод - инструмент 3 крепится к концентратору 4 магнитострикционного преобразователя 5, в корпусе которого предусмотрены штуцера для подвода рабочей среды, охлаждающей рабочий пакет 6 магнитострикционного преобразователя. Корпус магнитостриктора устанавливается на шпинделе станка 7. После включения источника технологического напряжения 8, ультразвукового генератора 9 и сближения электрода -инструмента 3 с деталью 1 начинается процесс обработки. При этом момент подачи импульса рабочего напряжения согласуется с периодом ультразвуковых колебаний устройством синхронизации 10.

Из приведенной циклограммы (фиг.2) видно, что для эффективного использования предлагаемого способа скважность рабочих импульсов должна быть больше 2 (q >2), и величина ее выбирается в зависимости от конкретных условий электроэрозионной обработки.

Предлагаемый способ использован при электроэрозионной обработке ковочных матриц на сателлит заднего моста автомобиля ГАЗ - 3306. Обработка производилась на копировально-прошивочном станке 4К722АФ1 с источником импульсов технологического напряжения ШГИ63/440 и генератором ультразвуковых колебаний УЗГ-2-4М. Электроэрозионная обработка производилась c синхронизацией рабочих и ультразвуковых импульсов, согласно предлагаемому способу, на частоте 22 кгц. В качестве рабочей среды использована рабочая жидкость РЖ-8, материал электрода -инструмента графит марки МПГ-7.

Машинное время обработки по предлагаемому и известному (прототип) способам соответственно 100 и 170 мин. Шероховатость обработанной поверхности в обоих случаях одинакова. Однако на деталях, обработанных по известному способу, в отдельных местах наблюдались прижоги и зашлакованные участки. В то время как на деталях, обработанных по предлагаемому способу, обработанная поверхность видимых дефектов не имела.

Использование предлагаемого способа электроэрозионной обработки обеспечивает по сравнению с существующими следующие преимущества:

повышение производительности электроэрозионной обработки,

улучшение качества обработанной поверхности,

уменьшение износа электрода - инструмента,

стабильное протекание процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| Способ электроэрозионной обработки | 1978 |

|

SU666021A1 |

| Способ электроэрозионной обработки | 1976 |

|

SU607688A1 |

| Способ электроэрозионнохимической обработки | 1982 |

|

SU1148737A1 |

| Способ экстремального регулирования процесса электроэрозионной обработки | 1984 |

|

SU1301594A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| Способ размерной электроэрозионно-химической обработки | 1981 |

|

SU1013183A1 |

| Способ вырезной электроэрозионной обработки изделия | 2016 |

|

RU2638607C2 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается электроэрозионной обработки. На электроды накладывают ультразвуковые колебания и подают импульсы рабочего напряжения. Момент подачи импульса рабочего напряжения согласуется устройством синхронизации с периодом ультразвуковых колебаний и приходится на фазу максимального удаления электродов за период ультразвуковых колебаний. На стадии сближения электродов происходит очистка поверхности детали и удаление продуктов эрозии из зоны обработки за счет кавитационных явлений. 2 ил.

Способ электроэрозионной обработки, при котором на электроды накладывают ультразвуковые колебания согласованно с подачей импульсов рабочего напряжения, отличающийся тем, что согласование осуществляют устройством синхронизации так, что подача импульса рабочего напряжения приходится на фазу максимального удаления электродов за период ультразвуковых колебаний.

| SU, авторское свидетельство, 666021, кл.B 23 H 7/38, 1979. |

Авторы

Даты

1998-02-20—Публикация

1996-08-05—Подача