Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способам регулирования процесса электроэрозионной обработки.

Цель изобретения - повьшение производительности и устойчивости процесса обработки за счет автоматического поддержания стабильной обработки при максимальной для данных условий и режима электроэрозионной обработки производительности при использовании в качестве параметра регулирования произведения времени задержки пробоя на величину напряжения пробоя.и изме- нении частоты следования импульсов в функции данного параметра.

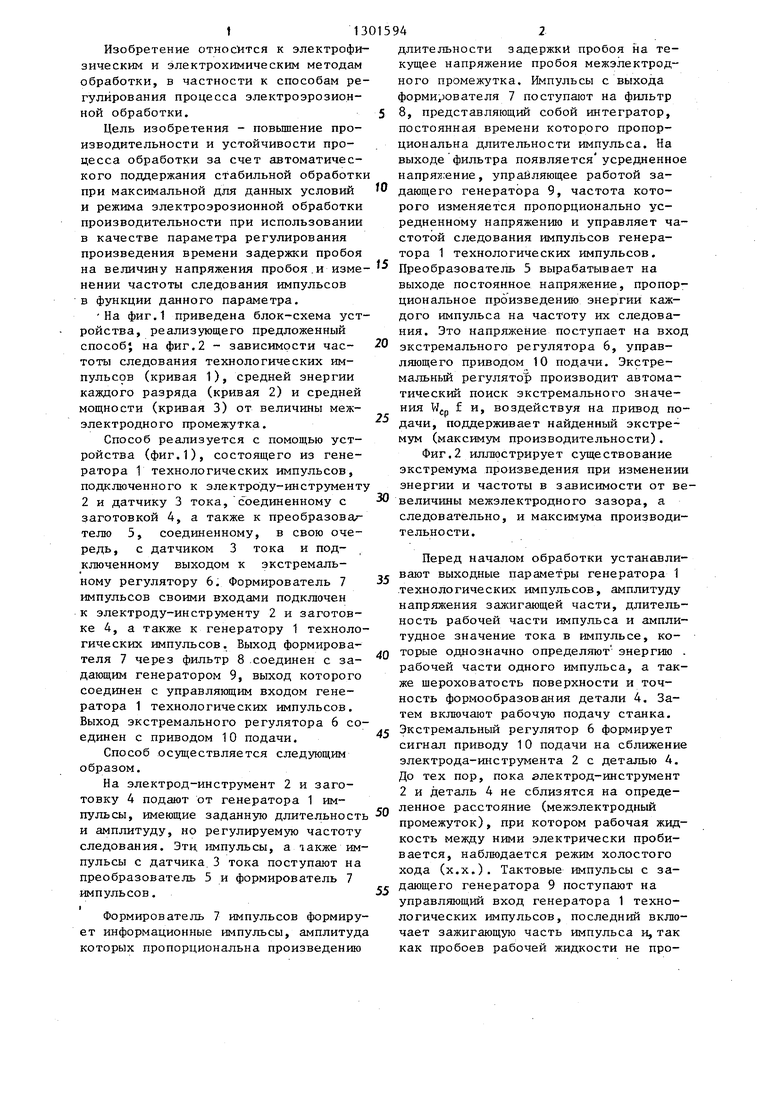

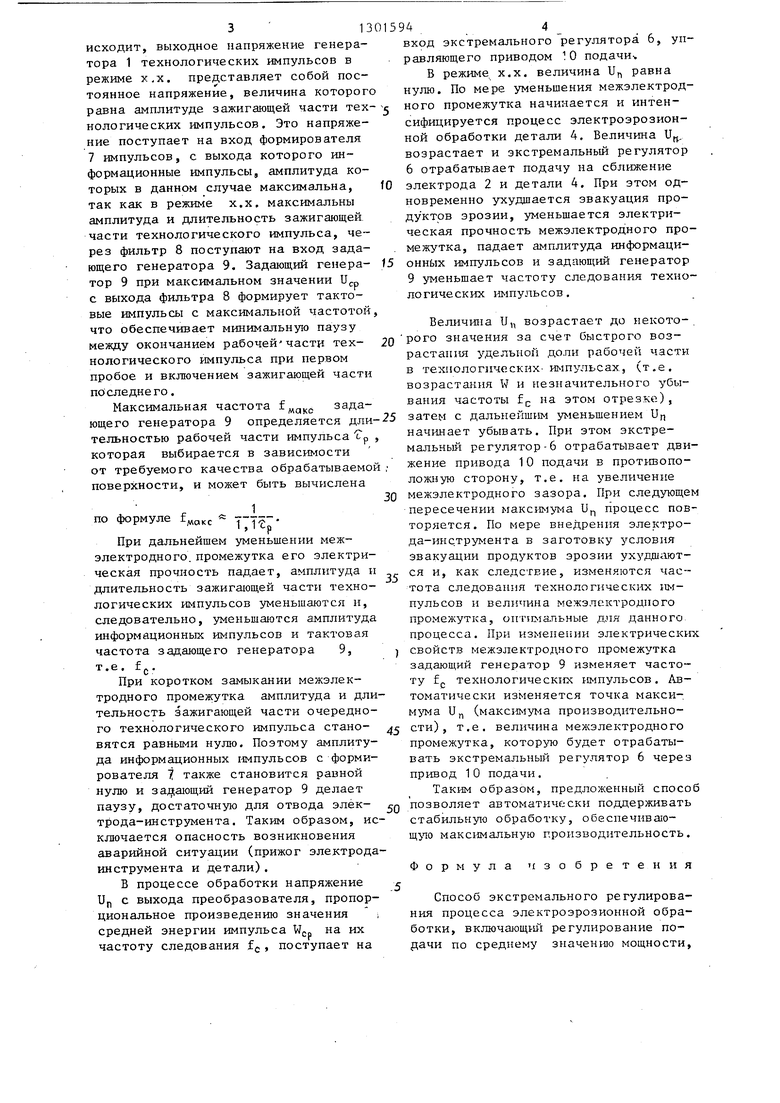

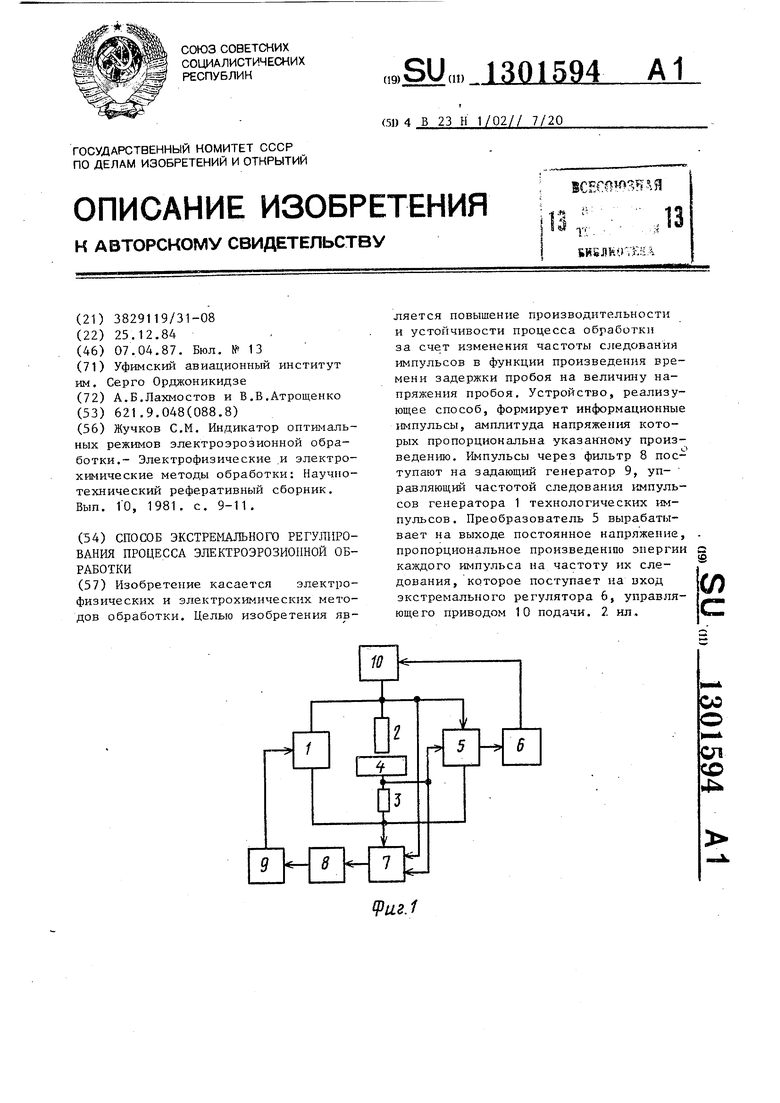

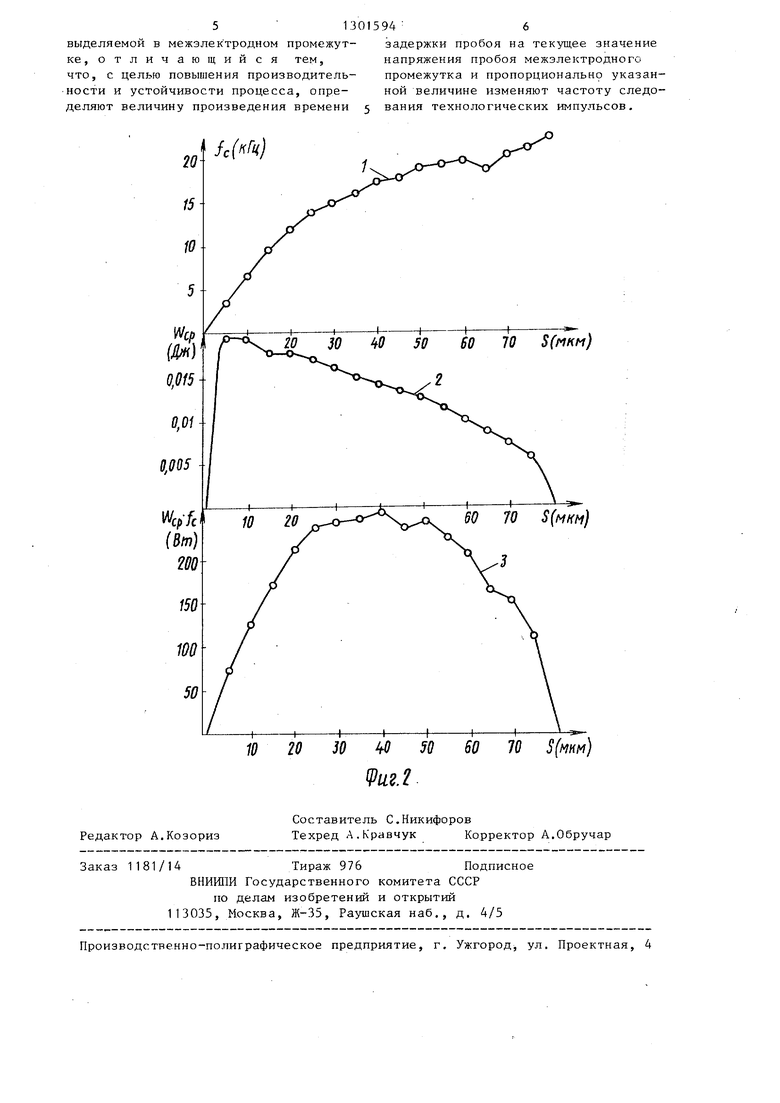

На фиг.1 приведена блок-схема устройства, реализующего предложенный способу на фиг.2 - зависимости час- тоты следования технологических импульсов (кривая 1), средней энергии каждого разряда (кривая 2) и средней мощности (кривая 3) от величины межэлектродного промежутка.

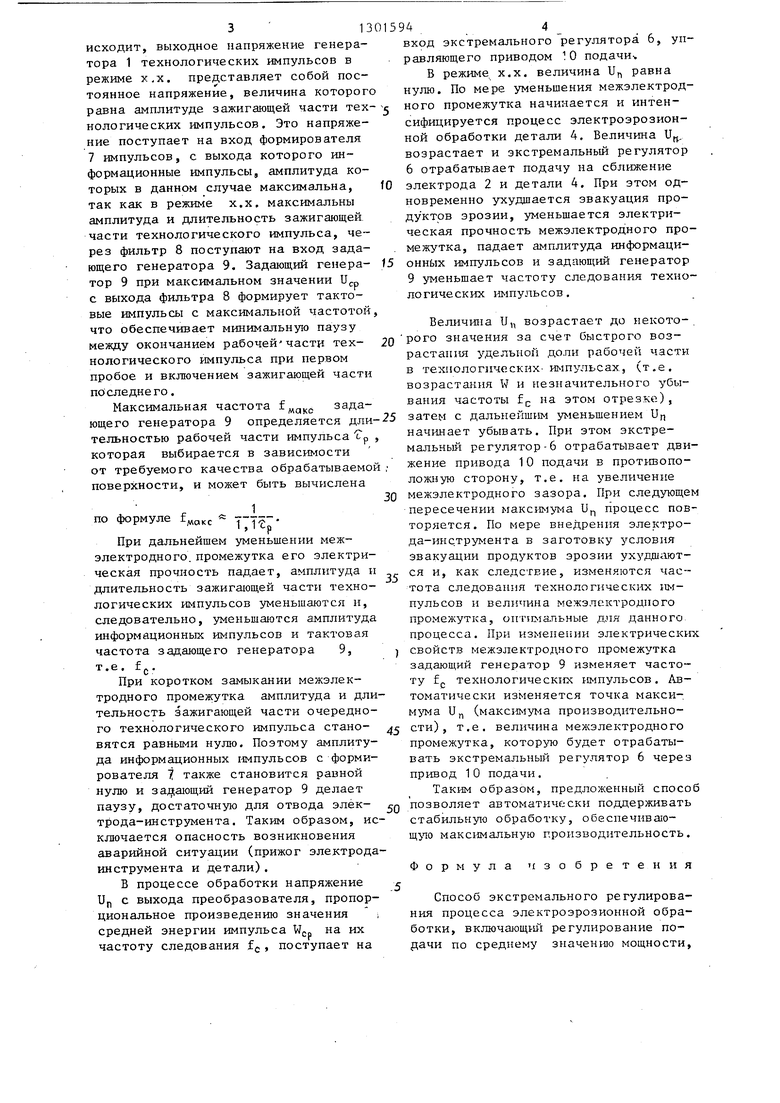

Способ реализуется с помощью устройства (фиг.1), состоящего из генератора 1 технологических импульсов, подключенного к электроду-инструменту 2 и датчику 3 тока, соединенному с заготовкой 4, а также к преобразовав- телю 5, соединенному, в свою очередь, с датчиком 3 тока и подключенному выходом к экстремальному регулятору 6. Формирователь 7 импульсов своими входами подключен к электроду-инструменту 2 и заготовке 4, а также к генератору 1 технологических импульсов. Выход формирователя 7 через фильтр 8 .соединен с за- дающим генератором 9, выход которого соединен с управляющим входом генератора 1 технологических импульсов. Выход экстремального регулятора 6 соединен с приводом 10 подачи.

Способ осуществляется следующим образом.

На электрод-инструмент 2 и заготовку 4 подают от генератора 1 импульсы, имеющие заданную длительность и амплитуду, но регулируемую частоту следования. Эти. импульсы, а также импульсы с датчика. 3 тока поступают на преобразователь 5 и формирователь 7 импульсов.

I

Формирователь 7 импульсов формирует информационные импульсы, амплитуда которых пропорциональна произведению

длительности задержки пробоя на текущее напряжение пробоя межэлектродного промежутка. Импульсы с выхода форми;рователя 7 поступают на фильтр 8, представляющий собой интегратор, постоянная времени которого пропорциональна длительности импульса. На выходе фильтра появляется усредненное напряжение, упрайляющее работой задающего генератора 9, частота которого изменяется пропорционально усредненному напряжению и управляет частотой следования импульсов генератора 1 технологических импульсов. Преобразователь 5 вырабатывает на выходе постоянное напряжение, пропорциональное произведению энергии каждого импульса на частоту их следования. Это напряжение поступает на вход экстремального регулятора 6, управляющего приводом 10 подачи. Экстремальный регулятор производит автоматический поиск экстремального значения Wjp f и, воздействуя на привод подачи, поддерживает найденный экстремум (максимум производительности).

Фиг.2 иллюстрирует существование экстремума произведения при изменении энергии и частоты в зависимости от ве величины межэлектродного зазора, а следовательно, и максимума производительности.

Перед началом обработки устанавливают выходные параметры генератора 1 .технологических импульсов, амплитуду напряжения зажигающей части, длите.ль- ность рабочей части импульса и амплитудное значение тока в импульсе, которые однозначно определяют энергию рабочей части одного импульса, а также шероховатость поверхности и точность формообразования детали 4. Затем включают рабочую подачу станка. Экстремальный регулятор 6 формирует сигнал приводу 10 подачи на сближение электрода-инструмента 2 с деталью А. До тех пор, пока алектрод-инструмент 2 и деталь 4 не сблизятся на определенное расстояние (межэлектродный промежуток), при котором рабочая жидкость между ними электрически пробивается, наблюдается режим холостого хода (х.х.). Тактовые импульсы с задающего генератора 9 поступают на управляющий вход генератора 1 технологических импульсов, последний включает зажигающую часть импульса и, так как пробоев рабочей жидкости не про3 13

исходит, выходное напряжение генератора 1 технологических импульсов в режиме х,х. представляет собой постоянное напряжение, величина которого равна амплитуде зажигающей части тех- нологических импульсов. Это напряжение поступает на вход формирователя 7 импульсов, с выхода которого информационные импульсы, амплитуда которых в данном случае максимальна, так как в режиме х.х, максимальны амплитуда и длительность зажигающей части технологического импульса, через фильтр 8 поступают на вход задающего генератора 9, Задающий генера- тор 9 при максимальном значении с выхода фильтра 8 формирует тактовые импульсы с максимальной частотой что обеспечивает минимальную паузу между окончанием рабочей части тех- нологического импульса при первом пробое и включением зажигающей части последнего.

Максимальная частота задающего генератора 9 определяется длительностью рабочей части импульса Гр которая выбирается в зависимости от требуемого качества обрабатываемой поверхности, и может быть вычислена

по формуле ддс,кс T TFI , I Ср

при дальнейшем уменьшении межэлектродного, промежутка его электрическая прочность падает, амплитуда и длительность зажигающей части технологических импульсов уменьшаются и, следовательно, уменьшаются амплитуда информационных импульсов и тактовая частота задающего генератора 9, т.е. fj,.

При коротком замыкании межэлектродного промежутка амплитуда и длительность зажигающей части очередного технологического импульса станс- вятся равными нулю. Поэтому амплитуда информационных импульсов с формирователя t также становится равной нулю и зa saloщий генератор 9 делает паузу, достаточную для отвода элёк- трода-инструмента. Таким образом, исключается опасность возникновения аварийной ситуации (прижог электрода инструмента и детали).

В процессе обработки напряжение Up с выхода преобразователя, пропорциональное произведению значения ; средней энергии импульса W. на их частоту следования , поступает на

5

0

j

Q

5

944

вход экстремального регулятора 6, управляющего приводом 1 О подачич

В режиме х.х. величина U, равна нулю. По мере уменьшения межэлектродного промежутка начинается и интенсифицируется процесс электроэрозионной обработки детали 4. Величина и„, возрастает и экстремальный регулятор 6 отрабатывает подачу на сближение электрода 2 и детали 4. При этом одновременно ухудшается эвакуация про- ду ктрв эрозии, уменьшается электрическая прочность межэлектрод ного промежутка, падает амплитуда информационных импульсов и задающий генератор 9 уменьшает частоту следования технологических импульсов.

Величина U,, возрастает до некото- . рого значения за счет быстрого возрастания удельной доли рабочей части в техпологических- импульсах, (т.е. возрастания W и незначительного убывания частоты f|- на этом отрезке) , затем с дальнейш1- м уменьшением Up нач1адает убывать. При этом экстре- мальньш регулятор-6 отрабатывает движение привода 10 подачи в npoTi-mono- ложную сторону, т.е. на увеличение межэлектродного зазора. При следующем пересечении максимума Up| процесс повторяется. По мере внедрения электрода-инструмента в заготовку условия эвакуации продуктов эрозии yxyдшiгют- ся и, как следствие, изменяются частота следования технологических импульсов и величина межэлектродного промежутка, оп псмапьные для данного процесса. При измене1 ии электрических свойств межэлектродного пpo eжyткa задающий генератор 9 изменяет частоту fp технологических импульсов. Автоматически изменяется точка макси- и„ (максимума производительности), т.е. величина межэлектродного промежутка, которую будет отрабатывать экстремальный регулятор 6 через привод 10 подачи.

Таким образом, предложенный способ позволяет автоматически поддерживать стабильную обработку, обеспечиваю- щую максимальную производительность.

Формула изобретения

Способ экстремального регулирования процесса электроэрозионной обработки, включающий регулирование подачи по среднему значению мощности.

выделяемой в межэлектродном промежутке, отличающийся тем, что, с целью повышения производитель- нести и устойчивости процесса, определяют величину произведения времени

задержки пробоя на текущее значение напряжения пробоя межэлектродного промежутка и пропорционально указанной величине изменяют частоту следования технологических импульсов.

10 20 30 50

Vu.260 70 S(MKM)

Редактор А.Козориз

Составитель С.Никифоров

Техред А.КравчукКорректор А.Обручар

Заказ 1181/14Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА ПРИ ЭЛЕКТРОЭРОЗИОННОМ ПРОФИЛИРОВАНИИ ШЛИФОВАЛЬНЫХ КРУГОВ С ПОМОЩЬЮ АВТОМАТИЧЕСКОГО ЭКСТРЕМАЛЬНОГО РЕГУЛЯТОРА ПОДАЧИ ЭЛЕКТРОДА | 2011 |

|

RU2486037C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2013 |

|

RU2553779C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| Генератор импульсов для электроэрозионной обработки | 1988 |

|

SU1599163A1 |

| Генератор импульсов для электроэрозионных станков | 1980 |

|

SU952495A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

| Способ управления процессом обработки | 1986 |

|

SU1437168A1 |

| Способ электроэрозионной обработкии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU848235A1 |

| ГЕНЕРАТОР РАБОЧИХ ИМПУЛЬСОВ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО КОПИРОВАЛЬНО-ПРОШИВНОГО СТАНКА ДИПОЛ (ГРИ ЭЭКПС) | 2015 |

|

RU2603394C1 |

| Способ электроэрозионной обработки | 1989 |

|

SU1710233A1 |

Изобретение касается электрофизических и электрохимических методов обработки. Целью изобретения является повышение производительности и устойчивости процесса обработки за счет изменения частоты следования импульсов в функции произведения времени задержки пробоя на величину напряжения пробоя. Устройство, реализующее способ, формирует информационные импульсы, амплитуда напряжения которых пропорциональна указанному произведению. Импульсы через фильтр 8 пос- тупают на задающий генератор 9, уп- равляющий частотой следован1ш импульсов генератора 1 технологических импульсов. Преобразователь 5 вырабатывает на выходе постоянное напряжение, пропорциональное произведеншо эпергии каждого импульса на частоту их следования, которое поступает на вход экстремального регулятора 6, управляющего приводом 10 подачи. 2 ил. (Л сд со 4: fPue.f

| Жучков С.М | |||

| Индикатор оптимальных режимов электроэрозионной обработки.- Электрофизические и электрохимические методы обработки: Научно- технический реферативный сборник | |||

| Вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-04-07—Публикация

1984-12-25—Подача