1

Изобретение относится к электрофизическим способам обработки материалов и может быть использовано в машиностроении, радио- и электронной пром1лшленности при изготовлении прецизионных деталей.

Известны, например, процессы, совмещающие ультразвук с электрохимией, электроэрозию и электрохимию, электрэрозию и лазерную обработку, электроэрозию и ультразвук и т.п.

Известно, что при электроэрозионной обработке наложение на зону обработки высокочастотных механических колебаний при помощи ультразвукового излучателя стабилизирует протекание процесса, повышает его производительность за счет улучшения условий эвакации продуктов эрозии из эрозионного промежутка, особенно на чистовых режимах 1.

Известны способы подачи ультразвуковых колебаний в зону обработки через электрод-инбтрумент, через деталь или через рабочую жидкость.

Поскольку по этим способам ультразвуковые колебания подают в зону обработки постоянно и независимо от прохождения электрического разряда, электроэрозионная обработка ведется

при зазоре, превышающем зазор, при котором достигаются оптимальные условия получения максимальной производительности. Колебания электрода-инструмента в момент прохождения разряда также нарушают геометрию обрабатываемой детали.

Целью изобретения является интенсификация процесса электроэрозионной

обработки.

Поставленная цель достигается тем, что ультразвуковые колебания подают после прохождения импульса технологического тока с периодом посылок, равным периоду следования импульсов технологического тока в течение времени t, определяемого из неравенства,T,i t ЙТ-tj, где t - время подачи ультразвуковых колебаний; t - длительность импульса технологического тока; Т - период следования импульсов технологического тока; tt - длительность полупериода ультразвуковых колебаний.

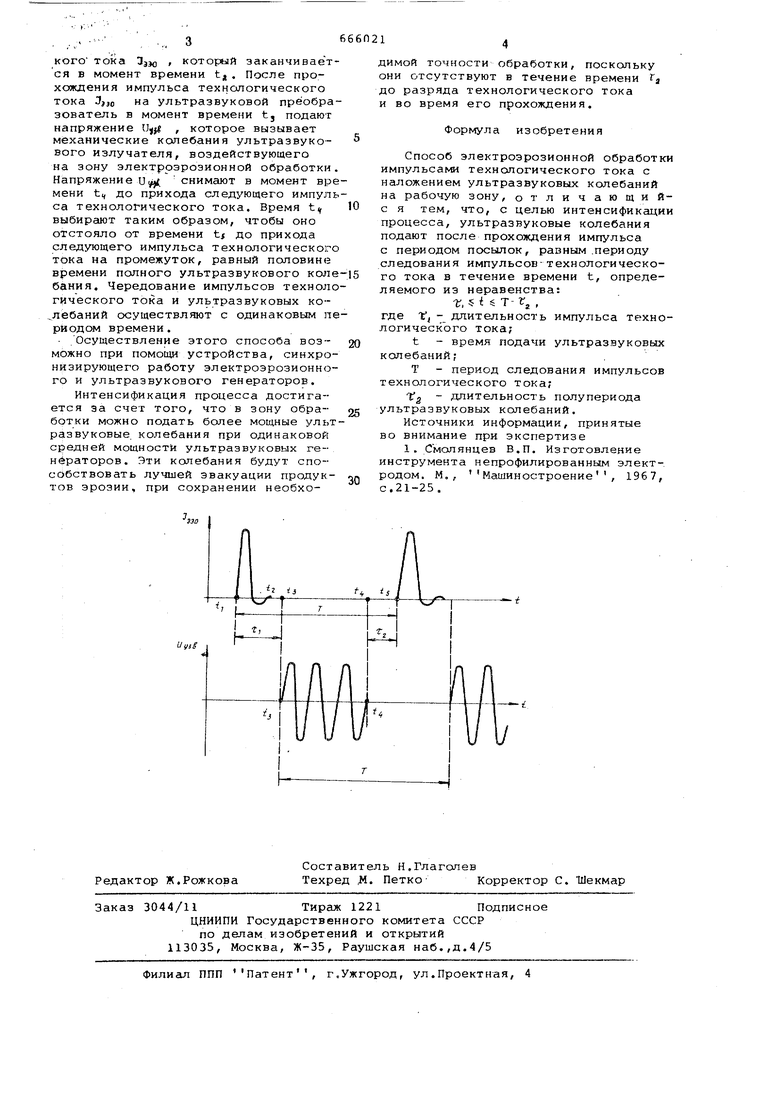

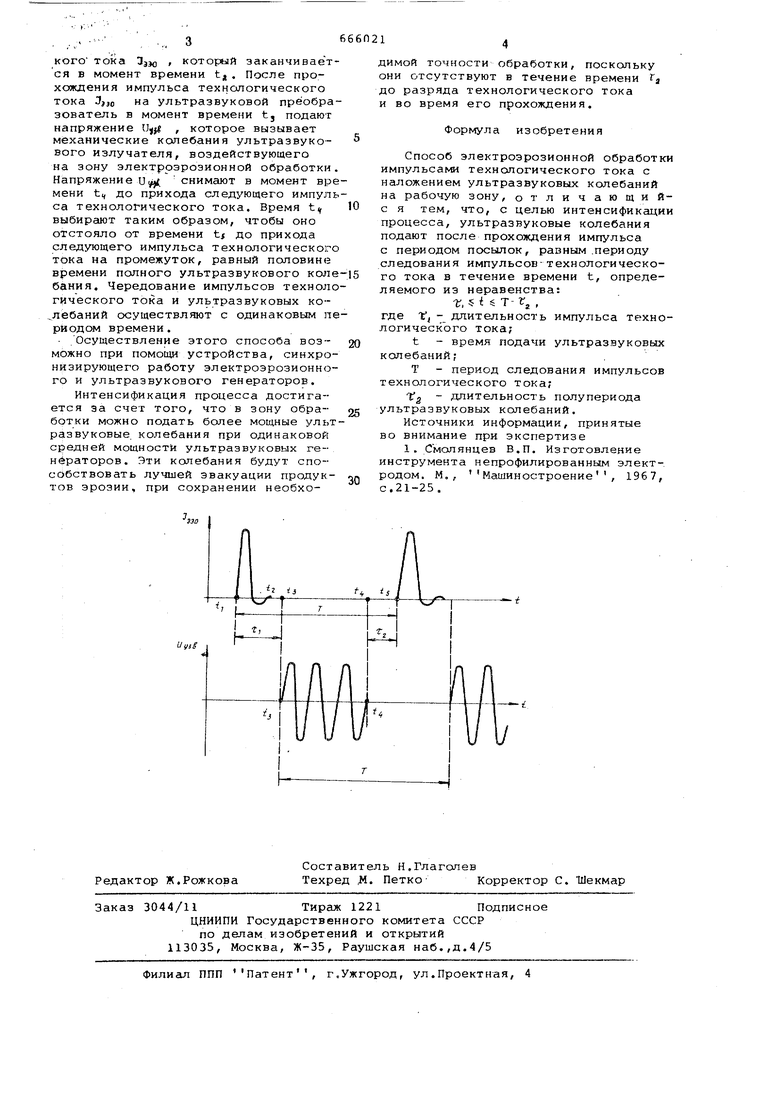

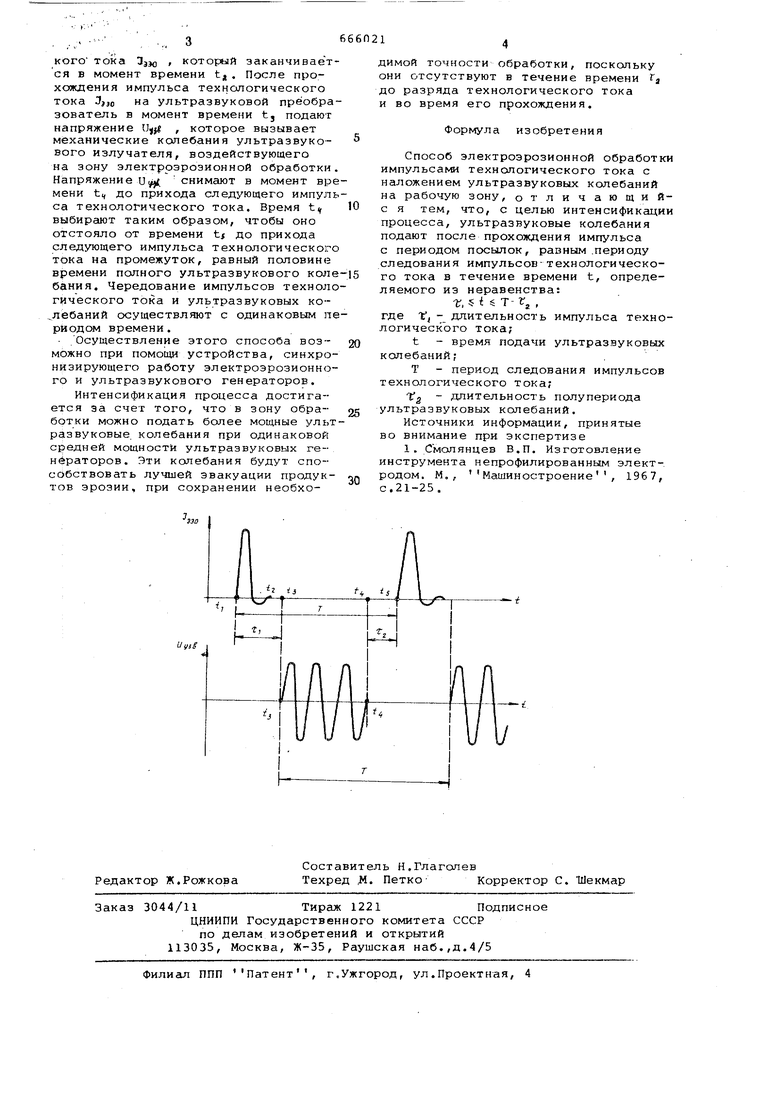

Изобретение поясняется графиком, где показано положение импульсов технологического тока и ультразвуковых колебаний по времени.

В момент времени tj в зону об,работки подают импульс технологичесКОГО тока Зззо который эаканчивается в момент времени t,. После прохождения импульса технологического тока У)}о на ультразвуковой преобраэователь в момент времени tj подают напряжение П , которое вызывает механические колебания ультраэвукового излучателя, воздействующего на зону электроэрозионной обработки. Напряжение и снимают в момент вре мени t, до прихода следующего импуль са технологического тока. Время t выбирают таким образом, чтобы оно отстояло от времени tt до прихода следующего импульса технологического тока на промежуток, равный половине времени полного ультразвукового коле бания. Чередование импульсов техноло гического тока и ультразвуковых ко лебаний осуществляют с одинаковым пе риодом времени. . Осуществление этого способа возможно при помощи устройства, синхронизирующего работу электроэрозионного и ультразвукового генераторов. Интенсификация процесса достигается за счет того, что в зону обработки можно подать более мощные ульт развуковые, колебания при одинаковой средней мощности ультразвуковых ге-. нераторов. Эти колебания будут способствовать лучшей эвакуации продуктов эрозии, при сохранении необхоИМОЙ точности обработки, поскольку они отсутствуют в течение времени г до разряда технологического тока и во время его прохождения. Формула изобретения Способ электроэрозионной обработки импульса)и технологического тока с наложением ультразвуковых колебаний на рабочую зону, отличающийс я тем, что, с целью интенсификации процесса, ультразвуковые колебания подают после прохождения импульса с периодом посылок, равным .периоду следования импульсов- технологического тока в течение времени t, определяемого из неравенства: г,5 «Т-Гг, где Vf - длительность импульса технологического тока; t - время подачи ультразвуковых колебаний; Т - период следования импульсов технологического тока; - длительность полупериода ультразвуковых колебаний. Источники информации, принятые во внимание при экспертизе 1. Смолянцев В.П. Изготовление инструмента непрофилированнь№1 электродом. М., Машиностроение, 1967, с.21-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электроэрозионно-химической обработки | 1981 |

|

SU1013183A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Способ электроэрозионного легирования | 1983 |

|

SU1126402A1 |

| Способ изготовления профилированной ленты из проволоки | 1984 |

|

SU1163951A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| Способ электроэрозионнохимической обработки | 1982 |

|

SU1148737A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

Авторы

Даты

1979-06-05—Публикация

1978-01-06—Подача