Изобретение относится к ремонту и строительству корпусно-емкостного оборудования и может быть использовано при покрытии резервуаров и трубопроводов посредством нанесения полимерных композиций.

В настоящее время ремонт корпусно-емкостного оборудования производят в основном с использованием электросварки [1]. Однако применение огневых работ, как правило, связано с возникновением взрыво- и пожароопасности и требует выполнения трудоемких операций по удалению донных отложений, очистке резервуаров и их дегазации. Кроме того, сварка приводит к возникновению дополнительных локальных напряжений в металле. Известен также способ [2], заключающийся в ведении отвердителя в отверждаемую массу, например, азотного отвердителя в эпоксидные силы незадолго до их применения.

Недостаток - в известном способе отвердитель вводят незадолго до применения, тем самым ограничивают время, в течение которого может быть использована композиция, временем отверждения, поскольку процесс отверждения начинается с момента смешения.

Наиболее близким техническим решением к изобретению является способ ремонта корпусно-емкостного оборудования путем нанесения на поверхность герметизирующего материала (стеклоткани), пропитанного клеем на основе акрилата с последующим ее прижатием [3].

Недостатком способа является ограниченное время, в течение которого может быть использована композиция. Кроме того, не обеспечивается высокое качество покрытия при наличии влажности и приводит к возникновению больших внутренних напряжения при полимеризации эпоксидных смол.

Цель изобретения - повышение эффективности способа путем исключения фактора, ограничивающего время использования композиции, и обеспечения возможности управления началом процесса отверждения.

Поставленная цель достигается тем, что осуществляют пропитку армирующего материала основой связующего вещества, чередуют с листами низкомодульного пористого материала, например поролона, в меделево сечение которого введен отвердитель, вытесняют отвердитель из пористого материала на связующее вещество и только иногда прижимают прокладку к ремонтируемой поверхности.

Такое техническое решение по сравнению с известными, в которых отвердитель вводят незадолго до применения, тем самым ограничивают время использования композиции, временем отверждения.

В предлагаемом способе исключается ограничение время использования композиции, начало процесса отверждения определяется моментом приложения усилия прижатия, при этом появляется возможность управлять началом процесса отверждения.

Для ремонта корпусно-емкостного оборудования в предложенном способе могут быть использованы полимерные композиции следующей рецептуры мас.ч:

Спрут - 9М ТУ 88 УССР 193.095-79; связующее - смола ненасыщенная, полиэфирная ПН-609-21М с ускорителем НК-1 - 100; модифинирующая добавка АТЭИ-ММ-70; отвердитель-перекись МЭК-4.

Спрут - 5 МДИ ТУ 193034-80; смола ненасыщенная полиэфирная ПН-1 - 100; модифицирующая добавка МДИ - 80; ускоритель полимеризации НК-1 - 2; отвердитель-перекись МЭК-2

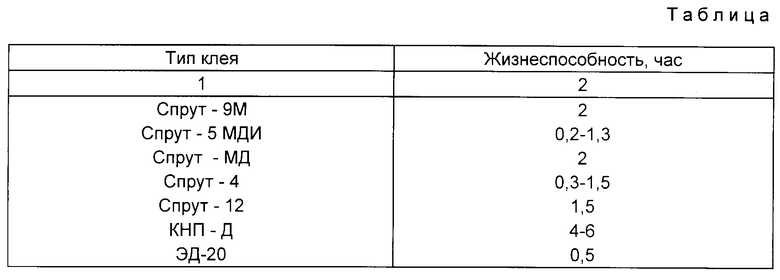

Для клеевых композиций типа "Спрут", полиуретанового клея КНП-Д и эпоксидных композиций значения показателя жизнеспособности приведены в таблице.

Отсюда следует, что в отличие от известных способов ремонта корпусно-емкостного оборудования, когда в результате смешения незадолго до применения получают композицию с ограниченной жизнеспособностью, выход за пределы которого снижает качество ремонта и делает невозможным применение некоторых композиций для ремонта труднодоступных участков трубопроводов и резервуаров, в предлагаемом способе отвердитель и основа находятся раздельно до момента прижатия прокладки к ремонтируемой поверхности, при этом исключается влияние жизнеспособности композиции не качество ремонта.

Для определения величины усилия прижатия были проведены экспериментальные исследования. Так, например, при использовании поролона достаточно приложить силу F = 0,66 на 1 см2 поверхности, чтобы величина относительного сжателя составила 0,7; при этом вытесняется 90% отвердителя. Поэтому количество, отвердителя, вводимого в поролон, следует увеличить в 1,25 раза по сравнению с количеством указанным в рецептуре. Время отверждения при температуре 20±2oC составляет для Спрут - 9 М - 1 час, Спрут - 5 МДЦ - 1,5 час.

Кроме того, образцы используемые для ремонта, подвергались исследованию физико-механических характеристик. При этом установлено, что при нагрузках до 0,55 σв (σв - разрушающая нагрузка) прочность образца увеличивается.

Способ реализации следующим образом.

Армирующий материал, например рулоны стекловолокон, пропитывают основой связующего вещества путем нанесения его тонким слоем на поверхность армирующего материала. В слой пористого материала, например поролона, шприцеванием вводят отвердитель и накалывают на слой армирующего материала. Затем на пористый материал накладывают следующий слой армирующего материала, пропитанного основой связующего вещества, и аналогично формируют следующий слой для получения заданной толщины прокладки в зависимости от конкретных условий ее применения. Затем прокладку накладывают на ремонтируемый участок корпусно-емкостного оборудования, прижимают ее к поверхности с усилием, достаточным для вытеснения отвердителя из пористого материала и выдерживают время, необходимое для процесса отвердевания. Прокладки на трубопроводах прижимаются при помощи хомутов, а на резервуарах и другом оборудовании - при помощи профильных жестких накладок.

Использование в предлагаемом способе полимерных клеевых композиций, обладающих способностью к прочному адгезионному взаимодействию с поверхностями, покрытыми влагой, нефтепродуктами, продуктами коррозии, позволяет выполнить ремонт корпусно-емкостного оборудования без тщательной очистки ремонтируемой поверхности. При отвердевании полимерной композиции не возникают внутренние напряжения, близкие к критическим. Кроме того, эффективность предложенного способа ремонта заключается в достижении высокого качества процесса отвердевания за счет того, что при формировании прокладок и их наложении на ремонтируемый участок поверхности корпусно-емкостного оборудования связующие компоненты и отвердитель разделены и вступают во взаимодействие с момента приложения усилия при помощи хомутов или продольных накладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА КОРПУСНО-ЁМКОСТНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2595408C1 |

| Способ ремонта судовых корпусных конструкций | 1988 |

|

SU1505834A2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБОПРОВОДНЫХ СИСТЕМ | 1997 |

|

RU2142595C1 |

| СПОСОБ БАНДАЖИРОВАНИЯ ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1996 |

|

RU2121619C1 |

| СПОСОБ РЕМОНТА МАГНИТОПРОВОДНОЙ ОБОЛОЧКИ | 2011 |

|

RU2499945C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ С КРИОГЕННЫМИ ПРОДУКТАМИ | 2004 |

|

RU2271495C1 |

| САМОХОДНАЯ СИСТЕМА ДЛЯ РЕМОНТА ПОДЗЕМНОГО ТРУБОПРОВОДА | 2000 |

|

RU2198336C2 |

| СПОСОБ ПОДГОТОВКИ КОНЦОВ ТРУБ ПОД СВАРКУ ПРИ ЗАМЕНЕ ДЕФЕКТНОГО УЧАСТКА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1997 |

|

RU2123922C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031795C1 |

| Способ ремонта корпусно-емкостного оборудования | 1975 |

|

SU529201A1 |

Изобретение может быть использовано при ремонте резервуаров и других емкостей, а также трубопроводов. Цель состоит в повышении эффективности способа путем исключения фактора ограничения времени на использовании композиции и обеспечения возможности управления началом процесса отверждения. Цель достигается тем, что осуществляют пропитку армирующего материала основой связующего вещества, чередуют с листами низкомодульного пористого материала, например поролона, в миделево сечение которого вводят отвердитель, затем вытесняют отвердитель из пористого материала на связующее вещество и только тогда прижимают прокладку к ремонтируемой поверхности. 1 табл.

Способ ремонта корпусно-емкостного оборудования путем пропитки армирующих слоев составом, сборкой из них герметизирующей прокладки с последующим наложением и прижатием ее к ремонтируемой поверхности, отличающийся тем, что пропитку армирующих слоев осуществляют основой термореактивного клея, чередуют армирующие слои с листами поролона, в миделево сечение которого вводят отвердитель.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Правила технической эксплуатации резервуаров и инструкции по их ремонту | |||

| - М.: Недра, 1988, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тризно М.С., Москалев С.М | |||

| Клеи и склеивание | |||

| - Л.: Химия, 1980 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 529201, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-02-20—Публикация

1995-09-27—Подача