Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано на установках дела рафинизации остаточных рафинатов и обезмасливания полученного петролатума при помощи селективных растворителей.

Церезин широко применяют при производстве смазок, вазелинов, кремов, копировальной бумаги, муляжей, как изоляционный материал в электро- и радиотехнике, гальванопластике, для предохранения от разъедания емкостей кислотами, щелочами и т.д.

Известен способ получения церезина обезмаелива нием озокерита, отгоном

масляных дистиллятов под вакуумом в присутствии водяного пара, с последующей очисткой полученного продукта серной кислотой и отбеливающими глинами.

Однако ограниченность ресурсов природного озокерита сдерживает его производство, не обеспечивается потребность народного хозяйства в нем, а способы очистки весьма трудоемки и связаны с загрязнением окружающей среды (отработанная глина, отработанная серная кислота, эффективные и доступные способы утилизации их отсутствуют).

-vj

4

4

Известен способ получения церезина путем депарафинизации остаточного рафината на установках депарафиниэа- -ции масел, при помощи селективных растворителей, например смеси кетона ц ароматического углеводорода или кетона в чистом виде. Смесь остаточного рафината и растворителя охлаждают, отделяют выкристаллизовавшие углеводороду, регенерируют растворитель.

На стадии депарафинизации получают остаточное депарафинированное масло и петролатум.

Петролатум обезмасливают на специальной установке при помощи селективных растворителей аналогично стадии депарафинизации, при этом получают церезин и фильтрат обезмасливания.

Для доведения качества церезина до требований потребителя последний подвергают очистке, например, глинами, серной кислотой, водородом на установке гидроочистки.

Известный способ характеризуется невысокими скоростями фильтрации на стадиях депарафинизации и обезмасливания, петролатум имеет высокое содержание масла (0-50%) и особенно при переработке остаточных рафинатов из за- JQ остаточного рафината (скорость фильтпадносибирских нефтей,, что затрудняет обезмасливание его. Невысоки выходы масла на стадии депарафинизации и церезина на стадии обезмасливания. Церезин имеет высокое значение пенетра- ции (глубины проникновения иглы 25-30 мм).

Очистка церезина, как высокозастывающего продукта, затруднена, требует специального оборудования и прокладки трубопроводов, что связано с дополнительными затратами, высокой себестоимостью.

При получении церезина по совмещенной схеме депарафинизации лишь несколько снижаются расходные показатели, но указанные недостатки имеют место.

Наиболее близким решением к предлагаемому является способ получения церезина путем ввода в петролатум 2-50% гача от депарафинизации рафината вязкой масляной фракции, выкипающей в пределах 350-500®С, или выделенной из него фракции, выкипающей в пределах от 30 до , с последующим обезмасливанием смеси. ,,

Ввод к петролатуму гача вязкой фракции или выделенных из него фрак35

40

45

50

55

рации, отбор масла и содержание его в петролатуме) и стадии очистки (связанные с высокой температурой збсты вания),

Цель изобретения - увеличение скорости фильтрации, выхода целевых продуктов, улучшение качества церезина.

Поставленная цель достигается тем что согласно способу получения церезина, включающему стадию обезмасливания петролатума, фильтрацией его в смеси с растворителем, остаточный ра- финат смешивают с остатком вакуумной разгонки гачей, взятым в количестве, обеспечивающем 13,5-16,5 мас.% твердых углеводородов в остаточном рафи- -нате, полученную, смесь подвергают гидроочистке и последующей депарафинизации в присутствии растворителя с получением депарафинированного масла и петролатума.

Содержание твердых углеводородов в рафинатах из смеси западно-сибир Ских нефтей 10,5-13%с

Установлено, что из-за недостаточного содержания твердых углеводородов в рафинатах из западно-сибирских нефтей имеют место невысокие отборы

ции позволяет вести процесс обезмасливания при несколько более низких - температурах, улучшить кристаллическую структуру церезиновых углеводородов, что обеспечивает увеличение выхода церезина, увеличение скорости фильтрации, снижение величины пенет- рации. Для улучшения качества церези.на по показателю цвет его подвергают очистке известными способами, наприг мер, гидроочистке.

Однако на стадии обезмасливания не обеспечиваются максимально возможные

5 скорости фильтрации, выход церезина и снижение глубины проникновения иглы. Ввод в петролатум указанных продуктов ведет к снижению вязкости церезина и он не отвечает требованиям

потребителя по этому показателю. Фракции гача, выкипающие до 7, являются сырьем для получения парафина для СМК, последние используются в производстве моющих средств.

5 Следовательно, способ снижает ресурсы сырья, необходимого в производстве моющих средств.

Не устраняет недостатки известного способа на стадии депарафинизации

остаточного рафината (скорость фильт

рации, отбор масла и содержание его в петролатуме) и стадии очистки (связанные с высокой температурой збсты вания),

Цель изобретения - увеличение скорости фильтрации, выхода целевых продуктов, улучшение качества церезина.

Поставленная цель достигается тем что согласно способу получения церезина, включающему стадию обезмасливания петролатума, фильтрацией его в смеси с растворителем, остаточный ра- финат смешивают с остатком вакуумной разгонки гачей, взятым в количестве, обеспечивающем 13,5-16,5 мас.% твердых углеводородов в остаточном рафи- -нате, полученную, смесь подвергают гидроочистке и последующей депарафинизации в присутствии растворителя с получением депарафинированного масла и петролатума.

Содержание твердых углеводородов в рафинатах из смеси западно-сибир Ских нефтей 10,5-13%с

i

Установлено, что из-за недостаточного содержания твердых углеводородов в рафинатах из западно-сибирских нефтей имеют место невысокие отборы

масла, высокое содержание их в твер дых остатках.

Последнее сказывается на стадии обезмаслива ния их и делает процесс,

неэффективным, убыточным.

При содержании твердых углеводородов в остаточном рафинате ниже 13,5% не наблюдается увеличение скорости фильтрации и снижения содержания мае- JQ ла в петролатуме, при содержании твер00.

дых углеводородов выше 16,5% не наблюдается дальнейшее увеличение скорости фильтрации и снижения содержания масла в петролатуме из-за не оп- тимальной толщины лепешки на барабане вакуум-фильтра.

Изобретение иллюстрируется следующими примерами.

Для получения церезина используют два образца остаточного рафината:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ трехступенчатой фильтрации дистиллятного или остаточного сырья | 1961 |

|

SU149522A1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ НЕФТЕПРОДУКТОВ | 1967 |

|

SU215375A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

Сущность изобретения: в качестве исходного сырья используют остаточ- ный рафинат в смеси с остатком вакуумной разгонки гачей, взятым а коли- чест ве, обеспечивающем 13,,5 мае.% твердых углеводородов в остаточном рафинате. Полученную смесь подвергают гидроочистке и последующей депарафини- зации в присутствии растворителя с получением депарафинированного масла и петролатума. Последний подвергают фильтрации в смеси с растворителем с получением церезина.. 2 табл.

Кинематическая вязкост при 100°С, ест , Температура плавления, Коэффициент рефракции при 50°С

Содержание твердых углводородов, % Коксуемость, %

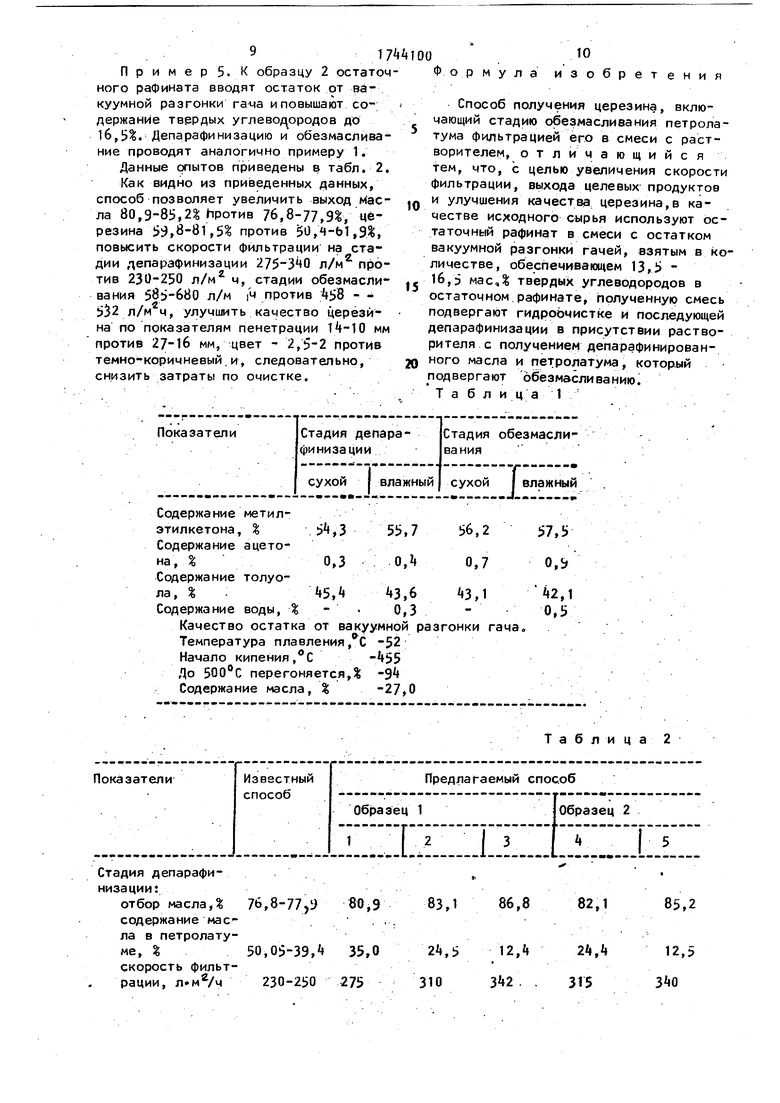

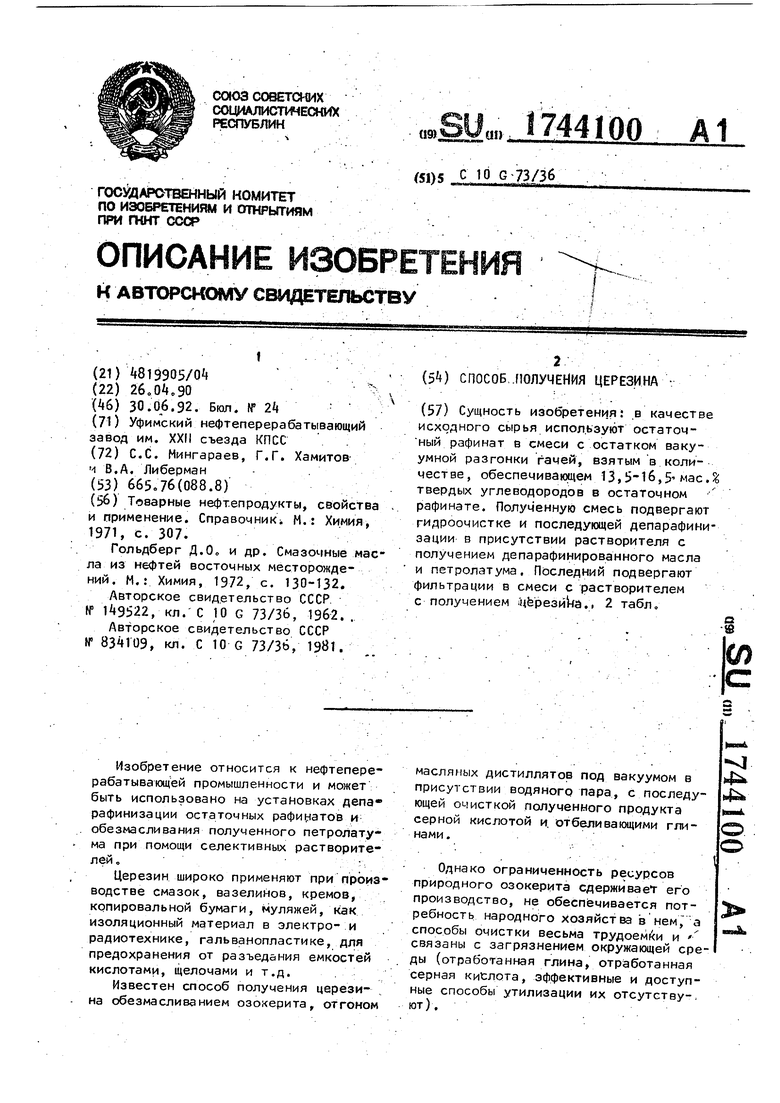

Состав растворителя представлен в табл. 1.

Пример. К образцу 1 оста- Ч точного рафината вводят остаток от закуумной разгонки гача и повышают содержание твердых углеводородов в рафинате с 11,5% до 13,5%.

Смесь подвергают гидроочистке на алюмокобальтмолибденовом кзтализато- ре на следующем режиме:

Температура,°С295

Давление, ати35

Содержание водорода в водород содержащем газе,% 78 .

Соотношение циркулирующего водородсодержащего газа к сырою

Отбор гидроочищенного продукта99,8%

, Гидроочищенную смесь остаточного рафината и остатка от разгонки гача подвергают депарафинизации, К смеси вводят растворитель, расход растворителя 300 об.% на .сырье и нагревают до температуры 75°С с последующим охлаждением в водяном холодильнике до Й°С. Смесь сырья и растворителя прокачивают двумя потоками через три регенеративных кристаллизатора, где Ох- лаждают фильтратом, и два аммиачных. После регенеративных кристаллизаторов к смеси подают фильтрат II ступени фильтрации в количестве 125% на сырье Температура смеси после регенеративны кристаллизаторов 0-2°С, после последнего аммиачного -20°С. Охлажденные до температуры потоки объединяют и охлаждают в аммиачном,

Образец ..

17,9 49

1,4808

5

0

«

0

$ 0

11,5: 13,0

0,390,39

кристаллизаторе до температуры У -23°С и направляют на барабанные вакуумные фильтры первой ступени фильтрации. Лепешку на барабане промывают растворителем, температура растворителя -18 С, расход растворителя 100 об,% на исходное сырье,

Холод фильтрата I ступени используют для охлаждения смеси сырья и растворителя в регенеративных кристаллизаторах, растворителя промывки лепешки в теплообменниках. Далее фильтрат направляют1 на регенераций растворителя, которую проводят в четыре ртупени с повышением температуры от 105 до 165°С. Окончательный отгон растворителя осуществляют на четвертой ступени с подачей в низ колонны острого пара. Пары растворителя от первых трех ступеней конденсируют, охлаждают и используют для промывки лепешки на вакуум-фильтрах.

Лепешку первой ступени разбавляют холодным сухим растворителем, подаваемым в шнеки вакуум-фильтров этой ступени фильтрации. Разбавление 80%. Разбавленную лепешку подают на вакуум- фильтры второй ступени фильтрации. Фильтрат II ступени испольсуют для разбавления смеси после регенеративных кристаллизаторов. Лепешку на барабанных взкуум- фильтрах промывают растворителем p после съема с барабана направляют на регенерацию растворителя. Расход растворителя в шнеки фильтров 1 ступени и промывку второй ступени 120% на сырье. Вакуум на/-

фильтрах I и II ступени 250мм рт.ст., поддувка 0,4 кг/см.

Регенерацию растворителя от лепешки II ступени проводят в три ступени с повышением температуры от 110 до -1бОвС. Окончательный отгон растворителя проводят на третьей ступени с подачей водяного пара.Пары растворителя

первой и второй ступени конденсируют, ,0 используют для промывки и разбавл охлаждают и используют для первичного разбавления сырья. Пары растворителя и воды из отпарных колонн конденсируют, охлаждают, разделяют.-Выделившийся растворитель вводят к влажному . растворителю, а из водного раствора генерируют растворитель азеотропной перегонкой.

Из процесса выводят остаточное масло и петролатум.

Петролатум направляют на установку обе з мае ли ва ни я „

Петролатум разбавляют влажным растворителем. Расход растворителя 1Ј0об„ на петролатум. Смесь нагревают до 75°С, охлаждают в водяном холодильнике и разделяют на два потока. На каждом потоке смесь прокачивают через три регенеративных кристаллизатора, где охлаждают фильтратом 1 ступени и два аммиачных.

Температура смеси после аммиачных кристаллизаторов 0-2°С.

Для поддержания разбавления сырья последнее дополнительное разбавляется на каждом потоке: - смесью растворителя и фильтрата II ступени, подаваемой в последний регенеративный кристалли- . затор, расход 180 об.$ на исходное сырье, температура 25°С. - фильтратом II ступени, подаваемым во второй аммиачный кристаллизатор, в количестве 280-300 об.$.

После аммиачных кристаллизаторов потоки объединяют и доохлаждают в аммиачном кристаллизаторе до температуры -7°С и направляют на вакуумные фильтры I ступени фильтрации. Лепешку на барабане вакуум-фильтра промывают сухим охлажденным растворителем, температура растворителя . -5°С, расход растворителя 5 м3/ч на один фильтр. Вакуум 300 мм рт.ст,, поддувки 0,4 кг/смг.

Холод фильтрата I ступени используют для охлаждения сырья в регенеративных кристаллизаторах, растворителя промывки лепешки. После использования холода, фильтрат направляют на

регенерацию растворителя, которую проводят в четыре ступени с повышением температуры от 110 до 1бО°С. , Окончательный отгон растворителя проводят на четвертой ступени с пода- чеЙ в низ колонны водяного пара.

Пары растворителя от первых трех ступене.1 конденсируют, охлаждают и

S

0

5

ния лепешки церезиновой. После регенерации растворителя, фильтрат выводят из процесса.

Церезиновую лепешку первой ступени разбавляют охлажденным растворите- лем (-5°С), подаваемым в шнеки вакуум-фильтров.I ступени. Расход, растворителя 170 обД на сырье.

Разбавленную лепешку подают на вакуум-фильтры второй ступени фильтрации. Фильтрат второй ступени используют для разбавления сырья.

Церезиновую лепешку на вакуум- фильтрах промывают растворителем, расход растворителя ; м /ч на фильтр: температура -5°С, вакуум на фильтрах 300 мм рт.ст., поддувка 0,4 кг/см.

Лепешку после промывки направляют на регенерацию растворителя, которую проводят в четыре ступени (две в колонном аппарате, третья - в ребойле- ре, четвертая ступень - в отпар ной колонне) с повышением температуры от 95 до 170°С.

Пары растворителя и воды из отпарных колонн конденсируют, охлаждают, разделяют. Выделившийся растворитель вводят к влажному растворителю, а из водного раствора регенерируют растворитель азеотропной перегонкой.

Церезин выводят из процесса.

П р и м е р 2. К образцу 1 остаточного рафината вводят остаток от вакуумной разгонки гача и повышают содержание твердых углеводородов до 15$с Депарафинизацию и обезмасливание проводят аналогично примеру 1.

ПримерЗ. К образцу 1 остаточ- /ного рафината вводят остаток от раз- 0|гонки гача и доводят содержание твер- дых углеводородов в рафинате до 16,5%. Депарафинизацию и обезмасливание проводят аналогично примеру 1.

Пример. К образцу 2.оста- 5 точного рафината вводят остаток от вакуумной разгонки гача и повышают содержание твердых углеводородов до 15,1%. Депарафинизацию и обезмасливание проводят аналогично примеру.

5

0

S

Пример 5. К образцу 2 остаточного рафината вводят остаток от вакуумной разгонки гача и повышают со- держание твердых углеводородов до 16,5%. Депарафинизацию и обезмаслива- ние проводят аналогично примеру 1.

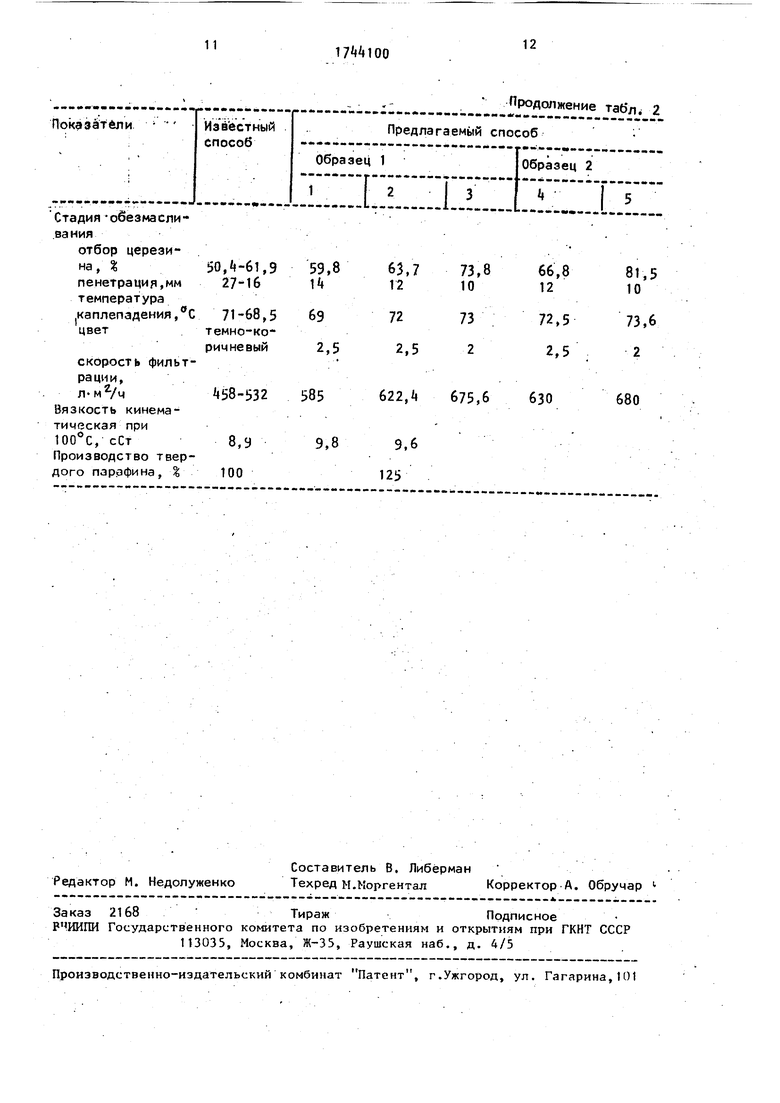

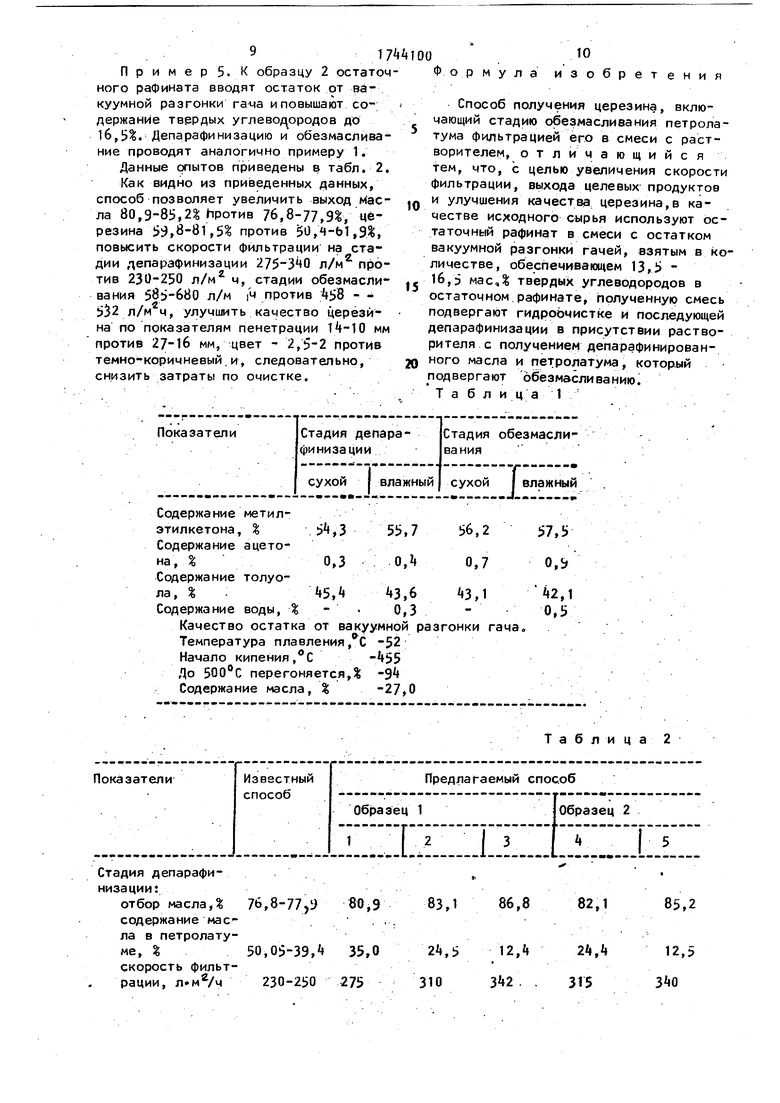

Данные опытов приведены в табл. 2.

Как видно из приведенных данных, способ позволяет увеличить выход масла 80,9-85,23; Против 76,8-77,9%, церезина 59,8-81,53 против 50,4-Ы,9%, повысить скорости фильтрации на стадии депарафинизации л/м против 230-250 л/м2 ч, стадии обезмасли- вания $85-680 л/м | ч против 458 - - 532 л/мгч, улучшить качество церезй- на по показателям пенетрации 14-10 мм против 27-16 мм, цвет - 2,5-2 против темно-коричневый и, следовательно, снизить затраты по очистке.

Содержание метилэтилкетона, %54,3$5,7$6,257,5

Содержание ацетона, го,з о,г о,7о,ь

Содержание толуола, ,,643,1 42,1 Содержание воды, % 0,3 -0,5

Качество остатка от вакуумной разгонки гача.

Температура плавления ,С -52

Начало кипения,°С-455

До 500°С перегоняетсяД -94

Содержание масла, %-27,0

Стадия депарафинизации:

отбор масла, 7Ь,8-77,У содержание масла в петролатуме, %50,05-39,4

скорость фильтрации, л.мг/ч230-250

ормула

10 з о б р

е т е н и я

Способ получения церезина, включающий стадию обезмаслиеания петрола- тума фильтрацией его в смеси с растворителем, отличающийся тем, что, с целью увеличения скорости фильтрации, выхода целевых продуктов

и улучшения качества церезина,в качестве исходного сырья используют остаточный рафинат в смеси с остатком вакуумной разгонки гачей, взятым в количестве, обеспечивающем 13,5 6,5 мас,% твердых углеводородов в остаточном рафинате, полученную смесь подвергают гидроочистке и последующей депарафинизации в присутствии растворителя с получением депарафинированного масла и петролатума, который подвергают обезмэсливанию. Таблица 1

Таблица 2

83,186,882,185,2

24,5 12,424,412,5

310342315340

Стадия-обезмасливания

отбор церезина,

пенетрация,мм температура каплепадения, цвет

°С

скорость фильтрации,

л-мг/ч1 58-5

Вязкость кинематическая при

100°С, сСт8,У

Производство твердого парафина, %100

622, li 675,6

630

680

| Товарные нефтепродукты, свойства и применение | |||

| Справочник | |||

| Н.: Химия, 1971, с | |||

| Приспособление для выпечки формового хлеба в механических печах с выдвижным подом без смазки форм жировым веществом | 1921 |

|

SU307A1 |

| Гольдберг Д.0„ и др | |||

| Смазочные масла из нефтей восточных месторождений | |||

| М.: Химия, 1972, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Способ трехступенчатой фильтрации дистиллятного или остаточного сырья | 1961 |

|

SU149522A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Катодная лампа | 1924 |

|

SU834A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-06-30—Публикация

1990-04-26—Подача