Изобретение относится к медицинской технике и касается конструкции и технологии изготовления хирургического шовного материала.

Известна атравматическая игла, содержащая игольный наконечник сплошного сечения с хвостовиком, на котором закреплена полая хирургическая нить (а.с. СССР N 608524, кл. A 61 B 17/06, 1978; а.с. СССР N 639537, кл. A 61 B 17/06, 1978).

Однако надежность крепления нити, надетой на хвостовик, снижается пропорционально количеству стежков.

Наиболее близким техническим решением к заявляемому устройству является атравматическая игла, содержащая изогнутый по дуге стержень с острым концом и тупым ушком и лигатуру, закрепленную в ушке посредством деформированных во встречном направлении стержневых стенок (патент США N 3534740, кл. A 61 B 17/06, 1970).

Однако сложность изготовления осевого отверстия и трудоемкость заправки его нитью возрастает пропорционально размеру иглы и влияет на технологичность изделия и качество хирургического шва.

Известен способ получения атравматических игл, включающий отрезку и правку заготовки атравматических игл с технологическим припуском, электрохимическую заточку острия, штамповку трехгранной части с последующей ручной подточкой, оплавление припуска на электроискровой установке, прожигание ложемента в виде отверстия в торце атравматической иглы, сборку иглы с лигатурой и гибку иглы (Отчет по НИР "Проведение комплексных работ по созданию и внедрению в производство хирургических микроигл и технологии их изготовления", НПО Мединструмент, 1984, с. 56).

Недостатком известного способа является низкая производительность из-за осуществления операций с отдельно взятой заготовкой и наличием нескольких ручных операций.

Наиболее близким по технической сущности к заявляемому является способ изготовления атравматической иглы (Заявка ЕПВ N 0232444, кл. A 61 B 17/06, 1987), включающий предварительное формирование пакета связанных между собой игольных корпусов, формирование на корпусах ложементных канавок под лигатуру, разделение пакета, заточку корпусов и соединение корпусов с нитями силовым воздействием на стенки ложементных канавок.

Недостатком способа-прототипа является недостаточно высокая технологичность и качество получаемого изделия.

В основу изобретения положена задача усовершенствования способа изготовления стержней атравматических игл с целью получения атравматического шовного материала с улучшенными потребительскими свойствами.

Технический результат, с помощью которого достигается поставленная задача, заключается в повышении технологичности и универсальности способа и повышении качества изготавливаемых атравматических игл за счет увеличения прочности иглы без изменения материала заготовки ее корпуса, а также путем силового воздействия, направленного перпендикулярно ко дну ложементного канала и/или вдоль профиля стержня, что обеспечивает надежное обжатие лигатуры до выравнивания диаметров лигатуры, ушка и тела иглы.

Сущность изобретения состоит в том, что в известном способе изготовления атравматической иглы, включающем предварительное формирование пакета связанных между собой игольных корпусов, формирование на корпусах ложементных канавок под лигатуру, разделение пакета, заточку корпуса и соединение корпусов с нитями силовым воздействием на стенки ложементных канавок, согласно изобретению пакет формируют из проволоки путем навивки ее на оправку с радиально-винтовым натягом, затем пакет снимают с оправки и повторно формируют с натягом и фиксацией на резьбовой оправке-спутнике обрабатывающего устройства, при этом формирование ложементных канавок производят затылованием, разделение пакета осуществляют разрезанием с учетом корпусных размеров, соответствующим углам 90-270o, а заточка выполняется механической и электрохимической обработкой, причем силовое воздействие на стенки ложементных канавок осуществляют по меньшей мере одной поверхностью вращения не ниже второго порядка. При этом радиально-винтовой натяг проволоки получают путем ориентации ее конца под углом к оси оправки, силовое воздействие на стенки ложементных канавок осуществляют вдоль центральной корпусной оси и в радиальном направлении или только вдоль центральной корпусной оси, а нити формируют обрезкой. Соединенные с нитями корпуса дополнительно стерилизуют и упаковывают.

Указанным способом изготавливают атравматическую иглу, содержащую дугообразный заостренный стержень с размещенным на тупом конце ушком и лигатурой, закрепленной в полости ушка посредством деформированных во встречном направлении стенок, при этом стержень выполнен изогнутым полностью или частично, его центральная ось ориентирована по винтовой линии, а поперечные сечения противоположных концов стержня смещены вокруг его центральной оси не менее 30o относительно друг друга. Заострение выполнено в виде по меньшей мере одной наклонной плоскости и одной поверхности вращения не ниже второго порядка или в виде по меньшей мере одной поверхности вращения не ниже второго порядка, а наружный диаметр ушка не превышает диаметра стержня и диаметра лигатуры.

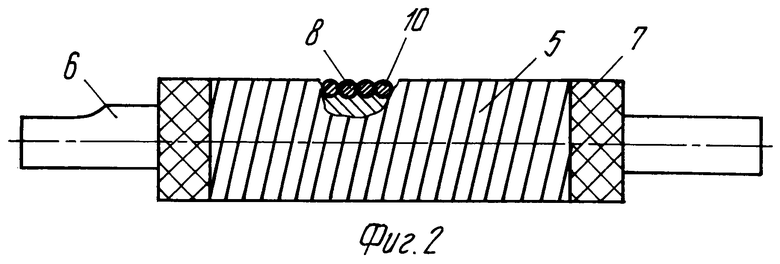

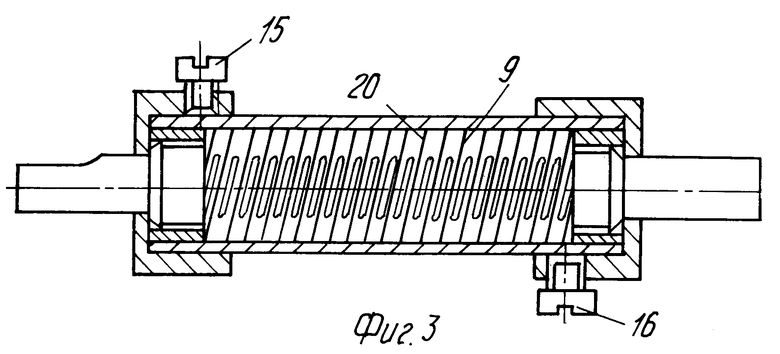

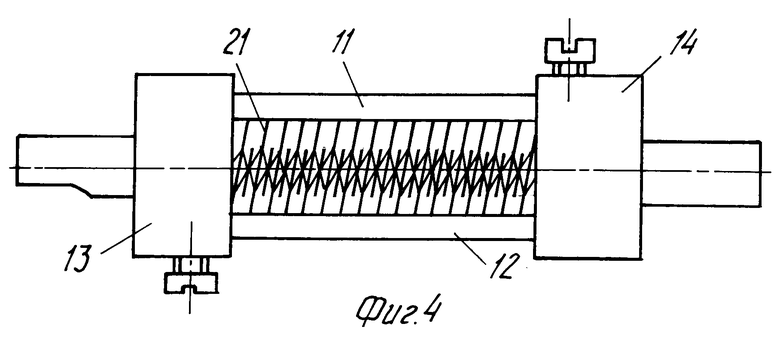

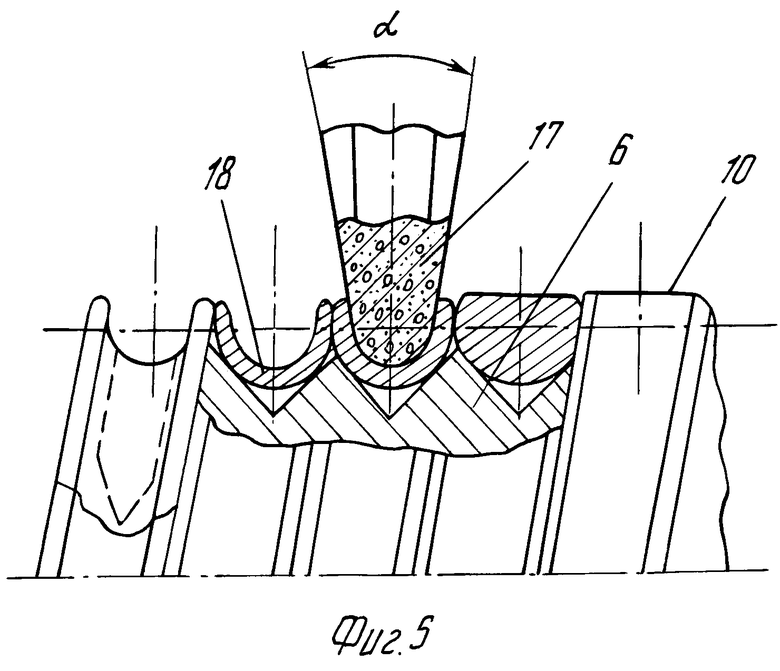

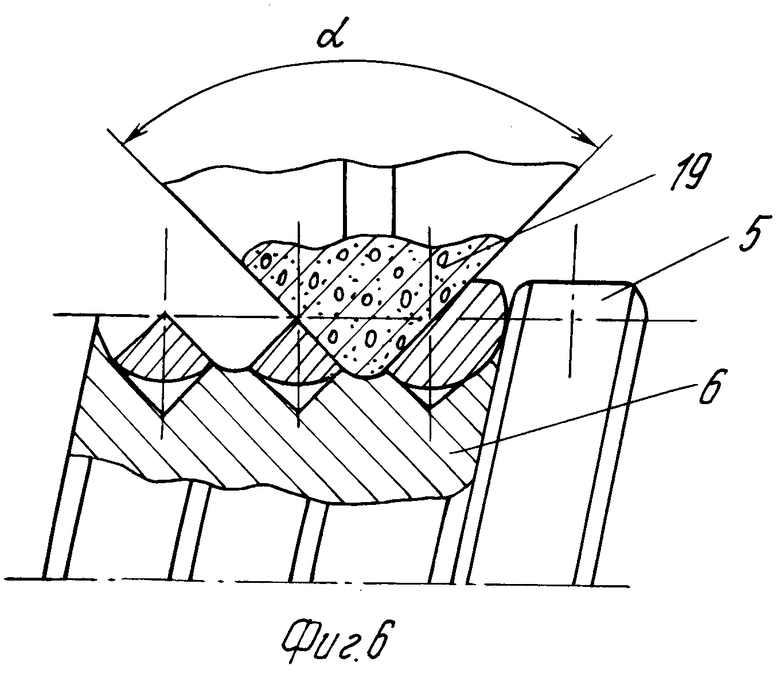

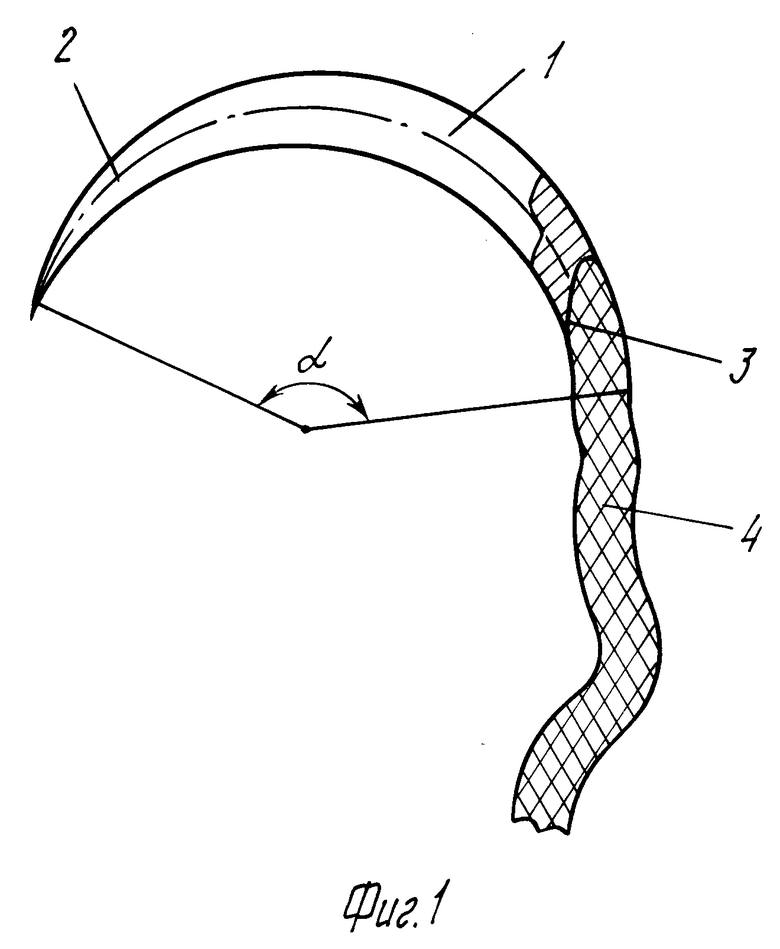

На фиг. 1 изображена атравматическая игла с лигатурой (с осевым радиальным разрезом); на фиг. 2 изображена навивка пружины на оправку и получение площадки под иглодержатель; на фиг. 3 фиксация пружины на оправке и формирование ложементной канавки; на фиг. 4 оправка с поворотом на 180o и трехгранное острие. на фиг. 5 профиль абразивного круга для образования ложементной канавки; на фиг. 6 профиль трехгранного острия.

Атравматическая игла состоит из дугообразного стержня 1, снабженного острым 2 и тупым 3 концами, и лигатуры 4, закрепленной в ушке конца 3. Конец 2 выполнен конусообразным или по меньшей мере с 2 режущими гранями (см. фиг. 1). Концы дугообразного стрежня 1 образуют угол α а их поперечные сечения смещены вокруг винтообразной центральной оси на угол 30o.

Устройство работает следующим образом. При введении в сшиваемую ткань острого 2 конца иглы получают либо колотое отверстие (при конусном выполнении конца 2), либо отверстие колото-резаное (при наличии острых режущих граней на конце 2). При прохождении иглой полученного отверстия в ткани организма обеспечивается равномерность соприкосновения с краями отверстия, вследствие плавности изменения диаметра изделия вдоль его центральной оси, а также равномерности изгиба стержня.

Способ осуществляется следующим способом.

Вначале на первичную оправку предварительно рассчитанного диаметра навивают виток к витку проволоку 5 с дополнительным радиально-винтовым натягом путем расположения проволоки под углом к оси оправки. Таким образом, формируется пакет связанных между собой игольных стержней. Свободный конец проволоки закрепляют на оправке любым способом (подводят под виток, закручивают и т.п.). После навивки проволоки и отрезки ее свободного второго конца пружина увеличивается в диаметре (релаксирует). Проволока из одного и того же материала релаксирует на одну и ту же величину (строго определенную). После этого пружину 5 надевают с натягом на резьбовую оправку-спутник 6 с диаметром, равным внутреннему диаметру срелаксированной пружины. Свободные концы пружины зажимают круглыми гайками 7. Так формируют групповую заготовку стержней. Оправку 6 с проволокой устанавливают на шлифовальный станок и шлифуют по наружному диаметру пружины для получения площадки 8 под иглодержатель.

Затем (см. фиг. 3) на оправку 6 надевают два прижима 9, расположенные по отношению друг к другу под углом 180o, и стягивают их между собой хомутами 10 с помощью болтов 11. В таком виде фиксированную оправку устанавливают на обрабатывающее устройство, например на резьбошлифовальный станок, и осуществляют врезание абразивного круга, заправленного в соответствии с профилем ложементной канавки, в центр каждого витка заготовки, формируя ложементную канавку 12 для двух атравматических игл на каждом витке. Бабка станка с резьбошлифовальным кругом может перемещаться вдоль оси оправки 6 строго с определенным шагом после поворота обрабатываемой детали на 360o. Так как витки проволоки плотно навиты друг к другу, то шаг станка в данном случае равен диаметру проволоки. Таким образом, при перемещении на шаг круг выходит на центр следующего витка пружины 5. Аналогично происходит врезание круга в последующие витки проволоки.

После нарезки ложементной канавки оправку 6 поворачивают на угол, обеспечивающий заданный угловой размер стержня (от 90o до 270o). Далее выполняют профильную механическую заточку острия 2 иглы (например, комбинированным перемещением шлифовального круга) для получения острия иглы заданной формы.

Выполнение острия получают аналогично выполнению ложементной канавки путем комбинированного перемещения резьбошлифовального круга. Бабка станка перемещается на шаг, врезаясь в межвитковое пространство (см. фиг. 4), формирует трехгранное острие, одновременно разрезая витки проволоки на двойные заготовки, которые затем разрезают вдоль оси посредине ложементной канавки (см. фиг. 5) и получают пакет атравматических игл.

Затем производят сборку иглы с лигатурой обвальцеванием ложементной канавки одной или двумя поверхностями вращения (например, частью полого тора) вдоль оси иглы или ударным воздействием.

После обрезки лигатуры иглу обрабатывают спиртом, упаковывают индивидуально и производят стерилизацию.

Использование предлагаемого способа изготовления атравматических игл по сравнению с существующими способами увеличивает производительность труда за счет обработки игл пакетами в автоматическом режиме на стандартном оборудовании. Производительность повышается за счет исключения целого ряда технологических операций (термообработка, предварительная правка заготовок, предварительная заточка и т.п.)

Данный способ позволяет получить готовый шовный материал высокого качества, т.к. иглы, навитые на оправку в виде радиально-винтовой пружины, имеют постоянный радиус кривизны, обладают повышенной прочностью, заточка острия осуществляется абразивным кругом на станке, что обеспечивает высокую колющую способность острия. Формирование ложементной канавки осуществляется выборкой металла, а не штамповкой, и диаметр в месте ложементной канавки не превышает в диаметре стержня иглы. Кроме того, при данном способе изготовления отсутствует технологический припуск, который при других способах производствах может многократно превышать длину самого стержня иглы. Таким образом, экономится дорогая легированная сталь.

Плавный переход стержня иглы в лигатуру обеспечивает высокое качество хирургического шва, быстрое заживление раны, удобство в работе хирурга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ АТРАВМАТИЧЕСКИХ ИГЛ | 1991 |

|

RU2012247C1 |

| СПОСОБ ОБРАБОТКИ ХИРУРГИЧЕСКИХ ИГЛ | 2005 |

|

RU2294970C1 |

| АТРАВМАТИЧЕСКАЯ ИГЛА | 1996 |

|

RU2110964C1 |

| ХИРУРГИЧЕСКАЯ АТРАВМАТИЧЕСКАЯ ШОВНАЯ ИГЛА | 1994 |

|

RU2074653C1 |

| ХИРУРГИЧЕСКАЯ ИГЛА | 1992 |

|

RU2008824C1 |

| АТРАВМАТИЧЕСКАЯ МЕДИЦИНСКАЯ ИГЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2112435C1 |

| СПОСОБ НАЛОЖЕНИЯ ШВА НА ПЕЧЕНЬ И ХИРУРГИЧЕСКАЯ ИГЛА | 1992 |

|

RU2085128C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АТРАВМАТИЧЕСКИХ ИГЛ | 1996 |

|

RU2106817C1 |

| УСТРОЙСТВО ДЛЯ УШИВАНИЯ ТКАНЕЙ ХИРУРГИЧЕСКОЙ ИГЛОЙ | 1999 |

|

RU2195883C2 |

| Устройство хирургическое для сшивания тканей и способ выполнения шва с данным устройством | 2023 |

|

RU2815150C1 |

Использование: в медицине и медицинской технике. Сущность изобретения: атравматическая игла, содержащая дугообразный заостренный стержень 1 с размещенным на тупом 3 конце ушком и лигатурой 4, закрепленной в полости ушка посредством деформированных во встречном направлении стенок, имеет стержень 1, выполненный изогнутым полностью или частично, что центральная ось ориентирована по винтовой линии, а поперечные сечения противоположных концов 2 и 3 стержня 1 смещены вокруг его центральной оси не менее чем на 30o относительно друг друга, при этом заострение 2 выполнено в виде по меньшей мере одной наклонной плоскости и одной поверхности вращения не ниже второго порядка или в виде по меньшей мере одной поверхности вращения. Способ изготовления атравматических игл включает предварительное формирование пакета связанных между собой игольных корпусов, формирование на корпусах ложементных канавок под лигатуру, разделение пакета, заточку корпусов и соединение корпусов с нитями силовым воздействием поверхностей вращения на стенки ложементных канавок включает в себя формирование пакета из проволоки путем ее навивки на оправку с радиально-винтовым натягом, затем пакет снимают с оправки и повторно формируют с натягом и фиксацией на резьбовой оправке-спутнике обрабатывающего устройства, при этом формирование ложементных канавок производят затылованием, разделение пакета осуществляют разрезанием с учетом корпусных размеров, соответствующих углах 90 - 270o, а заточка выполняется механической и электрохимической обработкой, причем силовое воздействие на стенки ложементных канавок осуществляют по меньшей мере одной поверхностью вращения не ниже второго порядка. В результате достигается улучшенное взаимодействие усовершенствованной атравматической иглы с тканями. 2 с. и 4 з.п.ф-лы, 6 ил.

| US, патент, 3534740, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1998-02-27—Публикация

1994-05-26—Подача