Изобретение относится к медицинской технике, а именно к способу получения корпусов атравматических игл, предназначенных для наложения хирургических швов.

Известен способ получения атравматических игл, включающий отрезку и правку заготовок атравматических игл с технологическим припуском, электрохимическую заточку острия, штамповку трехгранной части с последующей ручной подточкой, оплавление припуска на электроискровой установке, прожигание ложемента в виде отверстия в торце атравматической иглы и гибку иглы.

Однако, известный способ имеет низкую производительность из-за осуществления операции с одной отдельно взятой заготовкой и наличия нескольких ручных операций.

Наиболее близким к заявленному является способ изготовления корпусов атравматических игл, включающий предварительное формирование пакета связанных последовательно между собой корпусов игл и выполнение на корпусах ложементных канавок под лигатуру с последующей заточкой корпусных торцов.

Недостатком указанного способа является низкая производительность и невысокое качество изготовляемых игл.

Низкая производительность обусловлена большим количеством дополнительных технологических операций по доведению корпуса иглы (гибка, заточка; термообработка и т. д. ).

Качество изготавливаемых игл по способу-прототипу невысокое из-за того, что для гибки корпусов игл нельзя использовать материал необходимой твердости, что требует дальнейшей термообработки, после соединения иглы с лигатурой нет плавного перехода от острия к ложементу, что снижает атравматические свойства, после разделения пакета на отдельные иглы с каждой иглой необходимо проводить целый ряд операций (гибку, подточку, термообработку и т. д. ), теряется принцип пакетирования.

Целью изобретения является увеличение производительности способа и повышение качества изготавливаемых игл.

Поставленная цель достигается тем, что в способе изготовления атравматических игл, включающем отрезку проволоки, формование ложементной канавки, заточку острия и гибку заготовки по радиусу, производят предварительную навивку проволоки на оправку, на полученном пакете заготовок формование ложементной канавки осуществляют врезанием абразивного круга в каждый виток проволоки, заточку острия производят врезанием абразивного круга между витками проволоки после поворота оправки на 180о и отрезку пакета заготовок осуществляют посредине ложементных канавок вдоль оси оправки.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается от прототипа тем, что получают пакет заготовок путем предварительной навивки проволоки на оправку, осуществляют формование ложементной канавки на каждом витке проволоки, производят последующую заточку корпусных торцев между витками проволоки после поворота оправки на 180о и осуществляют отрезку пакета заготовок посредине ложементной канавки.

Указанные отличительные признаки являются существенными, т. к. в просмотренной патентной и научно-технической литературе не обнаружен способ изготовления корпусов атравматических игл путем обработки целого пакета заготовок, в виде навитой пружины. Известен способ изготовления пружинных шайб, включающий навивку проволоки квадратного сечения на оправку с последующей термообработкой и разрезкой пакета шайб вдоль оси оправки.

Однако этим способом нельзя получить корпуса атравматических игл, так как в нем отсутствуют операции изготовления ложементной канавки и острия иглы.

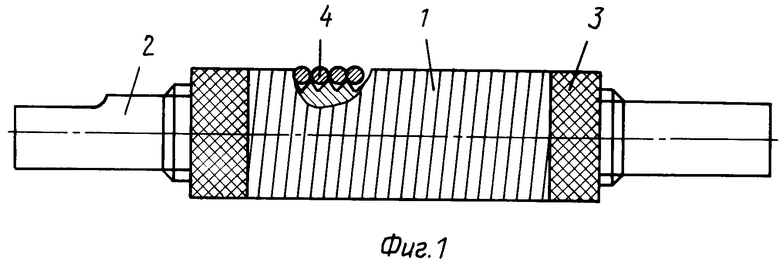

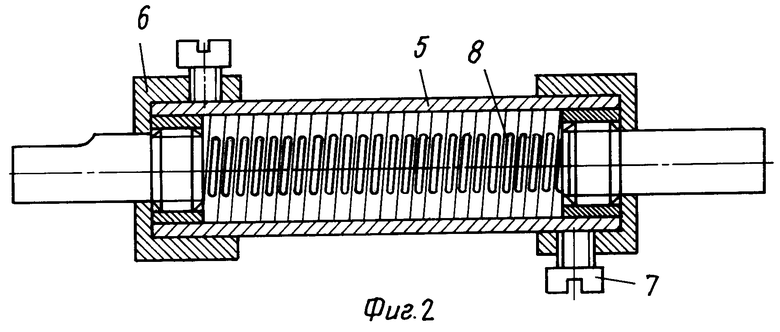

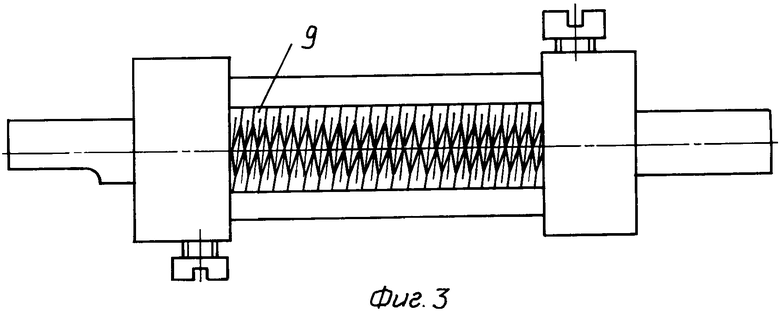

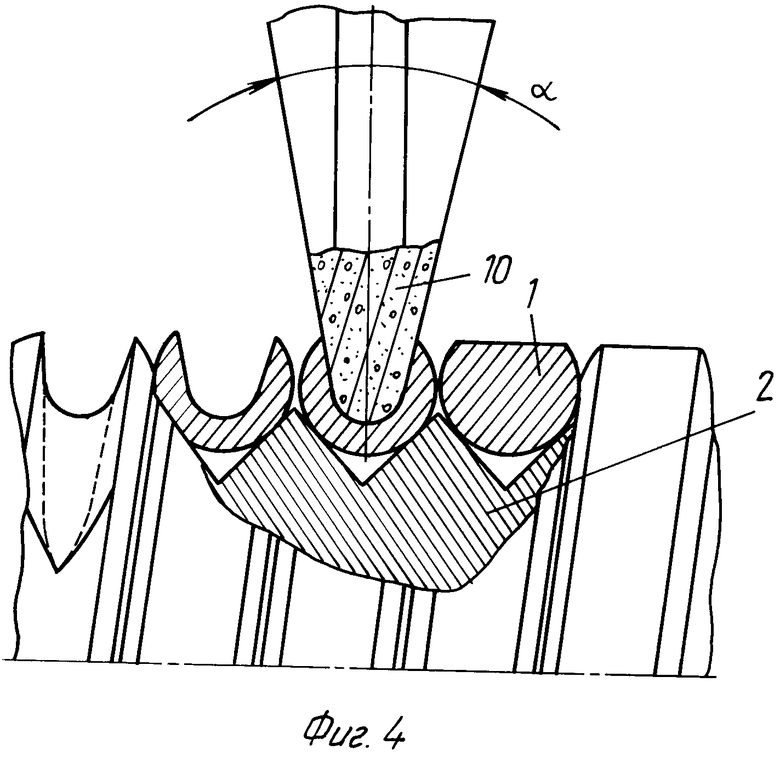

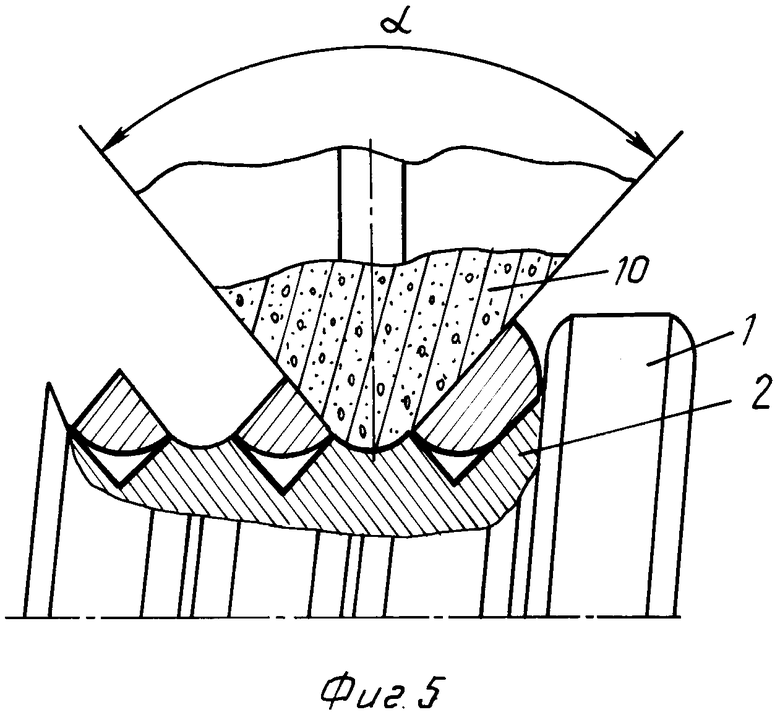

На фиг. 1 изображена навивка пружины на оправку и получение площадки; на фиг. 2 - фиксация пружины на оправке и формирование ложементной канавки; на фиг. 3 - оправка с поворотом на 180о и трехгранное острие; на фиг. 4 - профиль инструмента для образования ложементной канавки; на фиг. 5 - профиль трехгранного острия.

Предлагаемый способ заключается в том, что на первичную оправку предварительно рассчитанного диаметра навивают проволоку. Свободный конец проволоки закрепляют на оправке любым способом (подводят под виток, закручивают и т. д. ). После навивки проволоки и отрезки свободного второго конца проволоки пружина увеличивается в диаметре (релаксирует). Проволока из одного материала релаксирует на одну и ту же строго определенную величину. После этого пружину 1 одевают на вторичную резьбовую оправку 2 с средним первичным диаметром резьбы, равным внутреннему диаметру релаксированной пружины и с шагом резьбы, равным диаметру проволоки. Свободные концы пружины зажимают круглыми гайками 3. Оправку с проволокой устанавливают на шлифовальный станок и шлифуют по наружному диаметру пружины для получения площадки 4 под иглодержатель на будущих атравматических иглах. Затем (см. фиг. 2) на оправку 2 одевают два прижима 5, расположенные по отношению друг к другу под углом 180о и стягивают их между собой хомутами 6 с помощью болтов 7. В таком виде оправку устанавливают на резьбошлифовальный станок и осуществляют врезание многопрофильного инструмента, имеющего форму в соответствии с профилем ложементной канавки, в центр каждого витка заготовки, формируя ложементную канавку 8 для двух атравматических игл на каждом витке. Бабка станка с резьбошлифовальным кругом может перемещаться вдоль оси оправки со строго определенным шагом после поворота обрабатываемой детали на 360о. Так как витки проволоки плотно навиты друг к другу, шаг станка в данном случае равен диаметру проволоки. Таким образом, при передвижении на шаг круг выходит на центр следующего витка пружины. Аналогично происходит врезание круга в последующие витки проволоки.

После нарезки ложементной канавки оправку поворачивают на 180о и для получения заточки корпусных торцев осуществляют врезание абразивного круга уже между витками пружины. Как и при нарезке ложементной канавки, бабка станка перемещается на шаг, врезаясь в следующее межвитковое пространство (см. фиг. 3), формирует острие, одновременно разрезая витки проволоки на двойную заготовку. Двойные заготовки разрезают вдоль оси посредине ложементной канавки (см. фиг. 4) и получают пакет корпусов атравматических игл.

Предлагаемый способ изготовления атравматических игл реализован при изготовлении пакета игл в количестве 250 шт радиусом кривизны 3/8 окружности, длиной 15 мм, диаметром 0,5 мм, с трехгранным острием и площадкой под иглодержатель.

На оправку (см. фиг. 1) длиной 120 мм и диаметром 0,5 мм навивали проволоку из материала 3И98ВИ диаметром 0,5 мм на станке мод. 1И611-П. После навивки проволоки обрезали свободный конец. Проволоку уже в виде пружины 1 одевали на вторичную оправку 2. Свободные концы пружины зажимали гайками 3. Оправку с пружиной устанавливали на резьбошлифовальный станок 5К822В и шлифовали площадку 4, врезаясь на глубину 0,05 мм. После этого (см. фиг. 2) на оправку 2 с пружиной 1 одевали два прижима 5 и закрепляли хомутами 6 с помощью болтов 7. Оправку устанавливали на резьбошлифовальный станок 5К822В. Профиль абразивного круга резьбошлифовального станка был заправлен на угол 30о в соответствии с профилем ложементной канавки на проволоке (см. фиг. 4, где 1 - абразивный круг; 2 - виток проволоки, в котором нарезается ложементная канавка; α- угол заправки круга). Бабка станка с резьбошлифовальным кругом перемещается вдоль оси оправки со строго определенным шагом. Так как витки проволоки плотно навиты друг к другу, шаг в данном случае равен 0,5 мм. Врезаясь шлифовальным кругом в первый виток пружины, с помощью инструментального микроскопа ММИ-2 контролировали точность врезания по центру витка, после чего каждое последующее врезание через шаг в виток обеспечивается точностью станка.

Технологические режимы станка: скорость вращения круга 50 м/с; шаг 0,5 мм; скорость подачи 5 мм/мин; глубина врезания 0,3 мм, длина ложементной канавки 7 мм.

После нарезки на каждом витке пружины ложементной канавки поворачивали оправку на 180о и врезались абразивным кругом в межвитковое пространство пружины. Абразивный круг в этом случае был заправлен на угол наклона плоскости трехгранного острия и равен 60о (см. фиг. 5, где 1 - абразивный круг; 2 - профиль заточенного острия; α- угол заправки абразивного круга, равный 60о). Как и при нарезке ложементной канавки, бабка станка перемещалась на шаг, врезаясь в следующее межвитковое пространство (см. фиг. 3), формируя трехгранное острие, одновременно разрезая витки проволоки на двойную заготовку. После этого двойные заготовки разрезали вдоль оси посредине ложементной канавки и получали пакет атравматических игл.

Использование предлагаемого способа изготовления атравматических игл увеличивает по сравнению с существующими способами производительность труда за счет обработки игл пакетами в автоматическом режиме на стандартном оборудовании. Производительность повышается за счет исключения целого ряда технологических операций (термообработка, предварительная правка заготовок, предварительная заточка и т. д. ), применения многопрофильного инструмента.

Данный способ позволяет получать иглы высокого качества, так как иглы, предварительно навитые на оправку в виде пружины, имеют постоянный радиус кривизны, заточка острия осуществляется инструментом на станке, что обеспечивает высокую колющую способность острия. Формирование ложементной канавки осуществляется выборкой металла, а не штамповкой, и диаметр в месте ложементной канавки не превышает диаметра тела иглы, а приближается к диаметру нити. Кроме того, при данном способе изготовления отсутствует технологический припуск, который при других способах производства может многократно превышать длину самого тела иглы. Таким образом, экономится дорогостоящая легированная сталь. Применение разнопрофильного инструмента дает возможность получать заточку корпусных торцев любой формы (трехгранных, шпательных, трапециевидных конических и т. д. ). (56) Заявка ЕПВ N 0232444, кл. A 61 B 17/06, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТРАВМАТИЧЕСКАЯ ИГЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2105526C1 |

| СПОСОБ ЗАТОЧКИ ПУСТОТЕЛЫХ КОЛЮЩИХ МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 2003 |

|

RU2237569C1 |

| СПОСОБ ЗАТОЧКИ ГАРНИТУРЫ ВОРСОВАЛЬНОЙ ЛЕНТЫ | 1993 |

|

RU2042492C1 |

| СПОСОБ ЗАТОЧКИ ИГОЛЬЧАТОЙ ЛЕНТЫ ЧЕСАЛЬНОЙ МАШИНЫ | 1992 |

|

RU2024383C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1994 |

|

RU2097168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| СТАНОК ДЛЯ ОБРУБКИ, КЛЕПКИ, ТРАМБОВКИ | 2009 |

|

RU2412783C1 |

| КОМПЕНСАТОР ТОЛЩИНЫ ТКАНИ, СОДЕРЖАЩИЙ КАПСУЛУ ДЛЯ СРЕДЫ С НИЗКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2639857C2 |

Использование: в медицинской технике для получения корпусов атравматических хирургических игл. Сущность изобретения: пакет корпуса формируется в виде навитой на оправке проволоки с односторонней лыской под иглодержатель. При этом, канавки под лигатуру формируются врезаниями абразивного круга в поверхность лыски, а заточку корпусных торцев производят дополнительным врезанием абразивного круга, между витками пакета, после его поворота на 180. Разделение корпусов осуществляют посередине канавок. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ АТРАВМАТИЧЕСКИХ ИГЛ, содержащий предварительное формирование пакета связанных между собой корпусов игл и выполнение на корпусах ложементных канавок под лигатуру с последующей заточкой корпусных торцов, отличающийся тем, что пакет корпусов формируется в виде навитой на оправке проволоки, выполненной с односторонней лыской под иглодержатель, при этом ложементные канавки формируются врезаниями абразивного круга в поверхность лыски, а заточку корпусных торцов производят дополнительным врезанием абразивного круга между витками пакета после его поворота на 180o, причем разделение корпусов осуществляют посередине ложементных канавок вдоль оси оправки.

Авторы

Даты

1994-05-15—Публикация

1991-07-23—Подача