Предлагаемое изобретение относится к области изготовления хирургических инструментов, а точнее - к устройствам для изготовления инструментов для зашивания ран.

Из уровня техники известны конструкции хирургических игл и способы их изготовления [1-8] . Так, в соответствии с изобретением [7], образуют полое цилиндрическое тело сложением в жгут параллельных элементов типа проволоки, затем на его наружную поверхность методом металлизации наносят прочный связующий слой. Такая игла благодаря наличию полости внутри сочлененных проволочных элементов может служить для инъекций, но не может быть использована для зашивания ран из-за отсутствия в ее конструкции лигатуры.

В практике хирургии получили распространение изогнутые атравматические иглы, снабженные клиновидным лезвием и шовным материалом, описанные, например, в [2-5]. В данном техническом решении предлагается конструкция устройства для изготовления игл именно такой конфигурации. Закрепление нити в таких иглах производится, как правило, либо рассверливанием торца иглы и помещения в полученное отверстие лигатуры, либо проточкой продольного паза и последующим приклеиванием или зачеканиванием [8] нити лигатуры внутри этого паза. Подобные операции являются чрезвычайно нетехнологичными, т.к. требуют применения прецизионного оборудования, например, для рассверловки в торце проволоки диаметром 0,15 мм. В качестве материала для изготовления игл применяют, как правило, нержавеющую сталь или никелевые сплавы, которые обладают повышенными вязкостными характеристиками и способностью налипания на инструмент. В связи с этим при рассверловке наблюдается большой расход сверл, застревающих и обламывающихся внутри недосверленной полости, поэтому описанный выше набор приемов не является рациональным.

Естественно, что практически для каждой конструкции иглы необходим свой способ ее получения, а для реализации способа необходим свой набор оборудования или инструментов (устройств). Вместе с тем, после проведения патентного поиска было выявлено, что для реализации практически всех способов используются универсальные инструменты и стандартное оборудование. Естественно также, что для изготовления конкретных изделий, особенно в больших объемах, эффективнее применять специализированное оборудование, прямо предназначенное для выполнения заданных операций.

Наиболее близким по технической сущности к заявляемому объекту является конструкция кольцепрокатного стана, описанная в источнике [9, с.394- 396] и принятая в качестве прототипа. Аналогичные устройства описаны и в патентной литературе, например в охранных документах [10- 11]. Устройство по прототипу содержит два размещенных в станине с возможностью вращения валка, имеющих различные диаметры, причем в валке малого диаметра выполнен ручей, и средство изменения расстояния между ними. Предназначенная для обжатия заготовка задается в зазор между этими двумя валками и обжимается ими до получения сечения заданного профиля. При этом валок большего диаметра выполняется приводным, а валок меньшего диаметра (ролик) выполняется неприводным. Это обусловлено тем, что при передаче момента от привода меньшие напряжения возникают в детали большего диаметра. Кроме того, при таком техническом решении изменение расстояния между валками осуществляется перемещением именно неприводного малого валка, что приводит к упрощению конструкции из-за отсутствия необходимости применения шпиндельных устройств, компенсирующих перекос осей при передаче момента. Однако привод большого валка при наличии ручья на малом неприводном валке приводит к проскальзыванию (пробуксовке) металла на контакте с большим валком, т.к. контактная площадь на малом валке, где выполнена нарезка, заведомо больше, чем площадь контакта с большим валком. Это противоречие можно разрешить увеличением коэффициента трения на поверхности большого валка за счет повышенной шероховатости последней, но этот прием совершенно недопустим при изготовлении таких прецизионных изделии, как хирургические иглы, из-за опасности ухудшения поверхности.

Настоящим техническим решением предлагается изменить конструкцию устройства по прототипу с целью обеспечения возможности изготовления атравматических игл. Для этого предлагается приводным сделать валок меньшего диаметра, ручей в этом валке выполнить в виде канавки треугольного сечения, размещенной на части цилиндрической поверхности валка по винтовой линии. Валок предлагается снабдить средством для закрепления неразрезанной полой заготовки в ручье и средством для фиксации разрезанной полой заготовки в ручье. Предлагается также станину выполнить в виде двух скрепленных с возможностью разъема частей, в каждой из которых поместить валок.

Привод именно валка меньшего диаметра с нарезанным на нем ручьем позволяет осуществить передачу момента на другой валок без пробуксовки заготовки на валке, не имеющем ручья. Канавка треугольного сечения на валке малого диаметра позволяет сформировать в ней при обжатии валком большего диаметра треугольную форму поперечного сечения атравматической иглы. Расположение канавки по винтовой линии позволяет разместить вдоль образующей валка целый ряд витков, что приводит к возможности после разрезки вдоль образующей получить одновременно большое количество игл, что повышает производительность процесса. Средство для закрепления неразрезанной полой заготовки в ручье позволяет не допустить разматывания полой заготовки после ее намотки и размещения в винтовой канавке. Средство для фиксации разрезанной полой заготовки в ручье позволяет удержать витки полой заготовки в ручье после ее разрезки вдоль образующей валка малого диаметра. Выполнение станины в виде двух скрепленных с возможностью разъема частей, в каждой из которых помещается валок, позволяет соединять и разъединять эти части для выполнения различных технологических операций: разрезки полой заготовки вдоль образующей валка, обжатия полой заготовки в ручье, заточки острия игл. Совокупность всех этих конструктивных отличий позволяет получить технический результат: изготовление атравматических игл на специализированном оборудовании.

Средство для закрепления неразрезанной полой заготовки в ручье выполнено в виде диаметрального отверстия, выполненного в теле валка меньшего диаметра, втулки, охватывающей валок с гарантированным зазором, и поджимной втулки с расположением втулок с противоположных сторон от винтовой нарезки. Это позволяет закрепить передний конец полой заготовки в отверстии, намотать полую заготовку с расположением ее в ручье и закрепить задний конец заготовки.

Средство для фиксации разрезанной полой заготовки в ручье выполнено в виде закрепленных в станине и имеющих возможность перемещения и фиксации прижимов, охватывающих цилиндрическую поверхность валка меньшего диаметра, снабженную ручьем. Это позволяет закрепить отдельные витки полой заготовки в ручье после разделения их вдоль образующей валка малого диаметра.

Винтовая нарезка может быть выполнена многозаходной. Это позволяет разместить большее количество витков полой заготовки при повышенном шаге винтовой нарезки и, тем самым, не допустить снижения производительности.

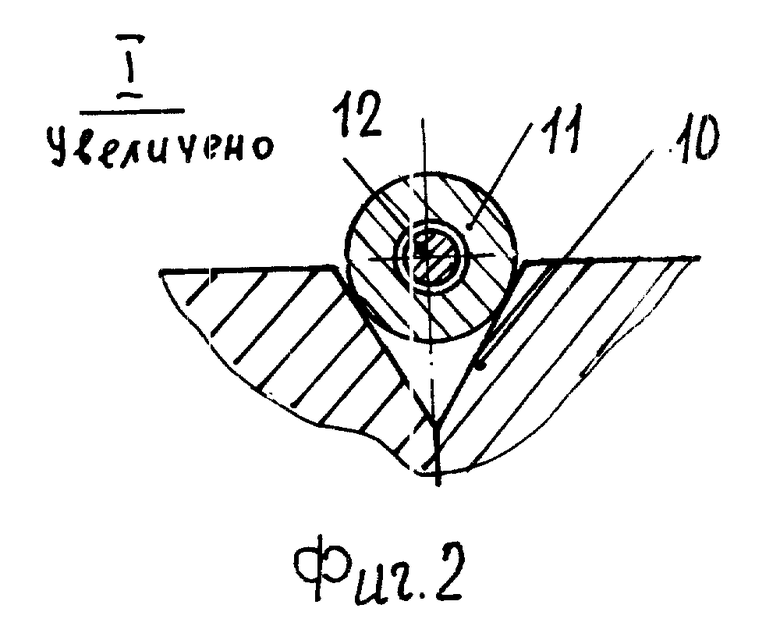

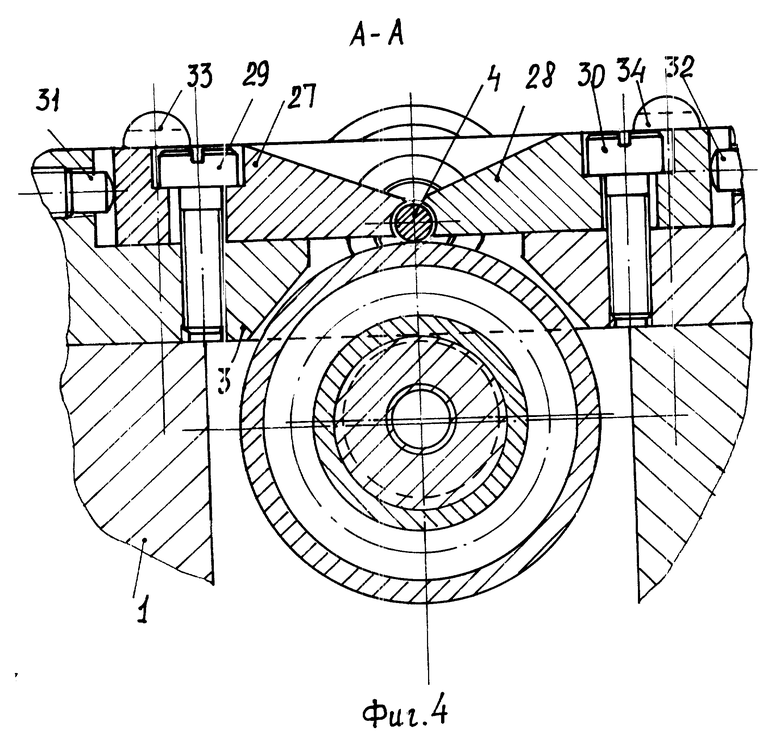

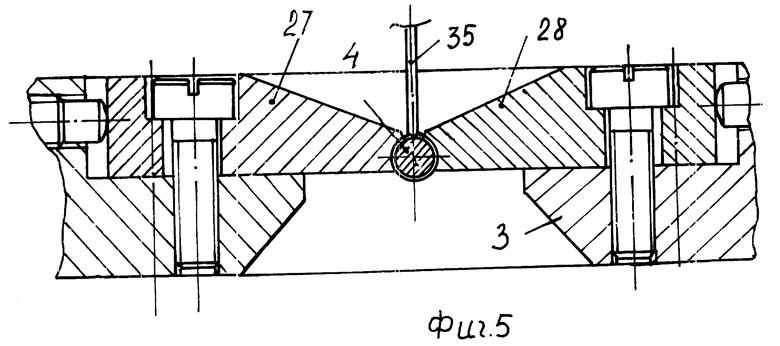

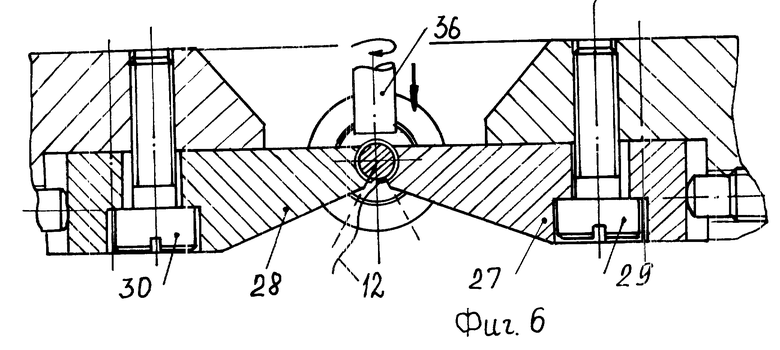

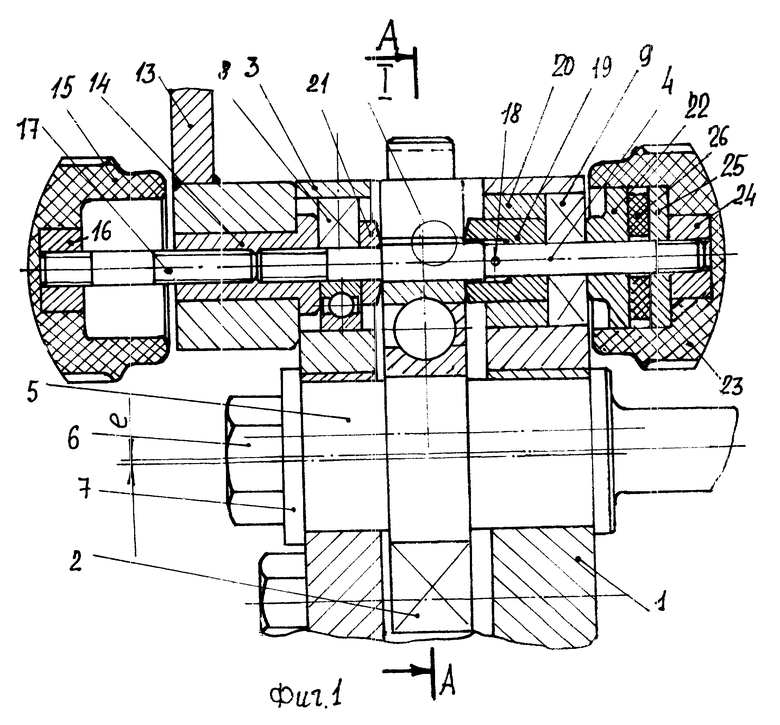

На фиг. 1 изображен разрез предлагаемого устройства по плоскости, проходящей через оси валков; на фиг. 2 и 3 показано расположение полой заготовки в ручье до запрессовки нити и после запрессовки соответственно. На фиг. 4 показан разрез устройства поперек осей валков, а на фиг. 5 и 6-положения устройства в момент разделения витков перед заправкой нитью и в момент заточки острия игл соответственно.

Предлагаемое устройство содержит размещенный в нижней части станины 1 (фиг. 1) с возможностью вращения валок 2 большого диаметра и в верхней части станины 3 - валок 4 малого диаметра. Диаметры валков зависят от конфигурации получаемой иглы. Валок 2 выполнен в виде внешней обоймы подшипника качения, внутренней обоймой опирающегося на эксцентриковую ось 5, имеющую возможность фиксации с помощью болтового соединения 6 и шайбы 7. При вращении эксцентриковой оси в гнезде станины благодаря наличию эксцентриситета e изменяется расстояние между валками, что позволяет регулировать межвалковый зазор.

Верхний валок меньшего диаметра 4 опирается на внутренние кольца подшипников 8 и 9 качения, внешние кольца которых закреплены в станине 3. Рабочая часть валка 4 имеет ручьи 10 треугольного сечения, которые показаны на фиг. 2 в увеличенном виде. Здесь же показано расположение полой заготовки 11 и нити 12 до деформации. После обжатия валком 2 (фиг.3) заготовка 11 приобретает форму ручья треугольного сечения и обжимает нить 12 до надежного ее закрепления.

Валок 4 снабжен приводом в виде рукоятки 13 (фиг.1), закрепленной при помощи втулки 19 на валке 4 резьбовым соединением. От проворачивания рукоятки относительно валка предохраняет средство стопорения, выполненное в виде маховичка 15, закрепленного запрессованной в него гайкой 16 с ввернутой в нее шпилькой 17.

Валок 4 снабжен также средством закрепления полой заготовки, которое выполнено в виде диаметрального отверстия 18, просверленного в теле валка 4. Отверстие служит для вставления в него переднего конца полой заготовки. На нерабочей части валка 4 внутри стакана 20 закреплена втулка 19, охватывающая валок с гарантированным зазором, обеспечивающим пропуск полой заготовки в сторону ручья. С противоположной стороны образующей ручей винтовой нарезки поджимная втулка 21 обеспечивает защемление конца заготовки, пропущенной по ручью.

От осевого перемещения валок 4 предохраняет втулка 22, поджимаемая с помощью маховичка 23, гайки 24, шайбы 25 и упругого элемента 26 к внутреннему кольцу подшипника 9.

Средство для фиксации разрезанной полой заготовки в ручье выполнено в виде закрепленных в станине и имеющих возможность перемещения и фиксации прижимов 27 и 28 (фиг.4), охватывающих цилиндрическую поверхность валка 4 меньшего диаметра, снабженную ручьем. Прижимы закреплены винтами 29 и 30, ввернутыми в станину и проходящими через пазы, выполненные в прижимах. Перемещение прижимов осуществляется с помощью винтов 31 и 32, проходящих через отверстия с винтовой нарезкой в станине. Нижняя 1 и верхняя 3 части станины скреплены винтами 33 и 34.

Устройство работает следующим образом. С помощью привода эксцентриковой оси 5 (фиг. 1) отводят нижний валок от верхнего для создания такого зазора между валками, чтобы полая заготовка могла свободно разместиться в ручье. В разобранном состоянии валкового узла верхнего валка малого диаметра вставляют передний конец полой заготовки в отверстие 18 и помещают валок 4 в верхнюю часть станины 3. Рукояткой 13 вращают верхний валок 4 и с постоянным натяжением наматывают на него полую заготовку 11, укладывая ее в ручей. После полной намотки с помощью втулки 21 фиксируют задний конец полой заготовки и отделяют оставшуюся часть заготовки. Благодаря фиксации переднего и заднего концов заготовка плотно прилегает по всей длине ручья к телу валка.

Освобождают винты 29 и 30 (фиг.4) и вращением винтов 31 и 32 перемещают прижимы 27 и 28 навстречу друг другу до зажима полой заготовки на валке 4 без пластической деформации этой заготовки.

Вывинчивают винты 33 и 34 и разъединяют верхнюю 3 и нижнюю 1 части станины. Верхнюю часть станины переносят на абразивный или электроискровой станок и разрезают полую заготовку вдоль оси валка инструментом 35 (фиг.5), в роли которого выступает абразивный круг или электрод электроэрозионного станка. Благодаря воздействию зажимов 27 и 28 разрезанные части заготовки удерживаются в винтовой нарезке валка 4.

Соединяют верхнюю 3 и нижнюю 1 части станины винтами 33 и 34. Во вскрытые после разрезки отверстия полой заготовки 11 вставляют нити 12, как это показано на фиг.2. Вращением эксцентриковой оси 5 (фиг.1) перемещают валок 2, уменьшая зазор с валком 4 до поджима полой заготовки, и освобождают зажимы 27 и 28 (фиг.4). Уменьшают зазор между валками до необходимой величины обжатия и вращением рукоятки 13 (фиг.1) вращают валок 4, затесняя полую заготовку в ручей 10 с формированием треугольного сечения и зажимом нити 12.

После обжатия заготовки на нужной длине зажимами 27 и 28 (фиг.4) фиксируют полую заготовку на валке 4 и увеличивают зазор между валками до снятия распорного усилия. Вывинчивают винты 33 и 34 и разъединяют верхнюю 3 и нижнюю 1 части станины. Верхнюю часть станины переносят на абразивный или электроискровой станок и срезают наружную часть полой заготовки по плоскости вдоль оси валка инструментом 36 (фиг.6), в роли которого выступает абразивный круг или электрод электроэрозионного станка. Благодаря воздействию зажимов 27 и 28 разрезанные части заготовки удерживаются в винтовой нарезке валка 4. Одновременно с разделением полой заготовки на отдельные иглы с запрессованной в каждой игле нитью происходит заточка острия каждой иглы. Вывинчиванием винтов 29 и 30 освобождают зажимы 27 и 28 и извлекают комплект игл с нитями из устройства.

Угол наклона винтовой линии по требованию заказчика может оказаться слишком большим и тогда количество витков винтовой нарезки на валке из-за большого шага окажется слишком небольшим. Это приведет к тому, что за один цикл операций будет изготовлено малое количество игл и производительность в целом окажется невысокой. В этом случае целесообразно выполнять винтовую нарезку многозаходной.

Техническим результатом от применения заявляемого устройства является возможность изготовления атравматических игл на специализированном оборудовании. Выбранное в качестве прототипа устройство для раскатки колец, наиболее близкое по технической сущности к предлагаемому решению, не предназначено для изготовления атравматических игл, поэтому конструктивные особенности заявляемого устройства, отраженные в отличительной части формулы, не предусмотрены в конструкции прототипа.

Библиографические данные

1. Патент РФ N 2019139. Атравматическая игла, кл. A 61 B 17/06. Заявл. 12.05.92. БИ N17, 1994.

2. Патент РФ N 2014011, Атравматическая игла для наложения хирургических швов кл. A 61 B 17/06. Заявл. 19.03.91. БИ N 11, 1994.

3. Патент РФ N 2012247. Способ изготовления корпусов атравматических игл, кл. A 61 B 17/06. Заявл. 23.07.91. БИ N09, 1994.

4. Патент РФ N2025091. Атравматическая игла, кл. A 61 B 17/06. Заявл. 25.02.91. БИ N24, 1994.

5. Патент РФ N1826867. Устройство для наложения швов, кл. A 61 B 17/06. Заявл. 14.03.91. БИ N 25, 1993.

6. А.с. СССР N 1752358. Хирургический шовный материал, кл. A 61 B 17/06. Заявл. 29.06.90. БИ N 29, 1992.

7. А. с. СССР N 1676731. Способ изготовления игл для инъекторов одноразового использования, кл. A 61 B 17/06. Заявл. 17.07.89. БИ N 34, 1991.

8. Патент США N 4890614. Шовная игла и способ ее изготовления, кл. A 61 B 17/06. Опубл. 02.01.90.

9. Ковка и штамповка. Справочник. Т.2. Горячая штамповка. Под ред. Е.И. Семенова, 1986, с.592.

10. Патент США N 3498095. Профилирование кольцевых деталей, кл. B 21 B 1/08, 19/14. Заявл. 24.03.66. Опубл. 03.03.70.

11. Заявка Японии N51-19421. Способ и устройство получения кольцевых деталей, кл. B 21 H 1/06. Заявл. 24.03.71. Опубл.17.06.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АТРАВМАТИЧЕСКИХ ИГЛ | 1999 |

|

RU2203761C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ-КОСТЫЛЕЙ | 1995 |

|

RU2091189C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| ВАЛОК БРИКЕТИРОВОЧНОГО ПРЕССА | 1995 |

|

RU2116201C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СПОСОБ ПРОИЗВОДСТВА ШАРОВ | 1999 |

|

RU2167020C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1993 |

|

RU2042447C1 |

| АТРАВМАТИЧЕСКАЯ ИГЛА | 1999 |

|

RU2161919C2 |

| ВАЛКОВЫЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 1996 |

|

RU2093364C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1994 |

|

RU2087220C1 |

Устройство для изготовления травматических игл может быть использовано при изготовлении инструментов для зашивания ран. Это устройство содержит два размещенных в станине с возможностью вращения валка 2, 4, имеющих различные диаметры, причем в валке 4 малого диаметра выполнен ручей 1 и средство изменения расстояния между ними. Приводным является валок 4 меньшего диаметра, ручей 10 в этом валке 4 выполнен в виде канавки треугольного сечения, размещенной на части цилиндрической поверхности валка 4 по винтовой линии. Валок 4 снабжен средством 18 для закрепления неразрезанной полой заготовки в ручье и средством 27, 28 для фиксации разрезанной полой заготовки в ручье 10. Станина выполнена в виде двух скрепленных с возможностью разъема частей 1, 3, в каждой из которых помещен валок. 3 з.п.ф-лы, 6 ил.

| US, N 3498095 (Jacob Marcoviteh), кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, N 820811 (Ленинградское производственное текстильно-галантерейное объдинение "Север"), кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| SU, N 940752 (ленинградское производственное текстильно-галантерейное объединение "Север"), кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| GB, N 1284594 (Dekntel Jns.), A 01 B17/06, 09.08.72 | |||

| GB, N 1492760 (Ethicon inc.), кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ЕПВ/EP, N 0249504 (Kabushike Kaishoi Mutic), кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1998-03-20—Публикация

1996-07-15—Подача