Изобретение относится к металлургии, в частности к устройствам для непрерывной разливки металлов при получении заготовок с поперечным сечением менее 60х30 мм2.

Известна затравка для кристаллизатора установки непрерывной разливки и деформации металла, содержащая вертикальный нижний и головной участки, при этом кристаллизатор выполнен с двумя вертикальными стенками и двумя наклонными в верхней части стенками с вертикальным калибровочным участком в нижней их части (см. SU, патент N 1554756, кл. B 22 D 11/08, 1990).

Известная затравка предназначена для образования дна в кристаллизаторе и последующего протягивания слитка по неприводной и приводной роликовым проводкам в кристаллизаторах с жестко зафиксированными друг относительно друга стенками.

Технический результат, получаемый при использовании затравки, заключается в повышении надежности работы кристаллизатора и производительности процесса непрерывной разливки и деформации металла.

Затравка для кристаллизатора выполнена в виде клина с нижним вертикальным участком, вставлена в кристаллизатор с зазором между разведенными стенками, изготовлена из металла, обладающего меньшим сопротивлением пластической деформации в холодном состоянии, чем разливаемый металл, при этом высота всей затравки H1, высота вертикального участка затравки h1, угол наклона поверхности затравки к вертикали β связаны с параметрами кристаллизатора следующими зависимостями H1=(0,5-0,7)•H, h1=(0,2-0,3)H1, β = (α-3°)-(α-5°) где H высота вертикального калибровочного участка кристаллизатора; α угол наклона стенок кристаллизатора в верхней части; конец продеформированной затравки располагается на расстоянии "h" равном h=(0,15-0,25)H ниже входа на вертикальный калибровочный участок кристаллизатора; сверху продеформированная затравка засыпана слоем стружки или измельченной проволоки из металла, обладающего высоким значением коэффициента температуропроводности, высота засыпаемого слоя "h2" стружки или измельченной проволоки равняется h2= (0,1-0,20)H1.

Изготовление кристаллизатора с двумя вертикальными стенками, совершающими возвратно-поступательное движение, исключает приваривание расплава к стенкам и уменьшает усилие, необходимое для проталкивания затравки и металла в нижнюю часть кристаллизатора. При этом уменьшается мощность привода кристаллизатора, а соответственно расход электроэнергии.

Выполнение двух стенок кристаллизатора наклонным в верхней части и совершающими вращательное движение, обеспечивает условия захвата, обжатия и проталкивания затравки с металлом в нижнюю часть кристаллизатора. При этом отпадает необходимость наличия дополнительного устройства для вытягивания затравки и заготовки, а соответственно уменьшаются затраты времени на обслуживание устройства, повышается надежность его работы.

Изготовление затравки в виде клина с нижним вертикальным участком обеспечивает условие ее схватывания и проталкивания на вертикальный калибровочный участок.

Выполнение затравки с углом наклона поверхности к вертикали β>α-3° ухудшает условие протягивания затравки за счет проскальзывания поверхностей кристаллизатора и затравки друг относительно друга. При этом возрастает необходимая мощность привода стенок кристаллизатора и нагрузки на рабочие валы.

Выполнение затравки с углом наклона поверхности к вертикали меньше β<α-5° приводит к недостаточному затеканию деформируемого металла в начальные зазоры между поверхностями затравки и стенками кристаллизатора. При этом возможно проникновение расплава между затравкой и стенкой кристаллизатора.

Изготовление затравки из металла, обладающего меньшим сопротивлением пластической деформации в холодном состоянии, чем разливаемый металл обеспечивает возможность протягивания ее на вертикальным калибровочный участок перед разливкой металла. При этом за счет пластической деформации затравки исчезают зазоры, существовавшие перед деформацией между поверхностями затравки и стенками кристаллизатора и обеспечивается возможность получения заготовок с различной конфигурацией наружной поверхности, соответствующей конфигурации калибровочного участка кристаллизатора.

Установка затравки с зазором между разведенными стенками кристаллизатора обеспечивает последующее обжатие вертикального участка затравки при сведении стенок и проталкивание ее в нижнюю часть кристаллизатора с дальнейшей деформациq клина затравки.

Уменьшение высоты всей затравки H1<0,5H не обеспечивает надежное перекрытие донной части кристаллизатора за счет возможного затекания расплава за поверхность затравки и ее оплавление с последующим вытеканием металла из кристаллизатора.

Увеличение высоты всей затравки H1>0,7H увеличивает расход металла на ее изготовление и время ее проталкивания на вертикальный калибровочный участок кристаллизатора. Кроме этого, при недостаточной мощности электропривода стенок кристаллизатора возможна его остановка, а при большей мощности электропривода возможна деформация приводных валов стенок кристаллизатора и выход его из строя.

Уменьшение высоты вертикального участка затравки h1<0,2H1 в ряде случаев не обеспечивает ее проталкивание на вертикальный калибровочный участок за счет проскальзывания стенок относительно поверхности затравки из-за недостаточной поверхности обжимаемого вертикального участка затравки и силы трения между поверхностью затравки и стенками кристаллизатора.

Увеличение высоты вертикального участка затравки h1>0,3H1 приводит к большим зазорам между поверхностью продеформированной затравки и стенками кристаллизатора, через которые возможно затекание расплава с оплавлением затравки и выливанием металла из кристаллизатора.

Расположение продеформированной затравки на расстоянии меньше h<0,15H от входа на вертикальный калибровочный участок приводит к ухудшению процесса деформации первых порций разливаемого металла, с одной стороны, за счет недостаточного прогрева кристаллизатора по всей высоте, а с другой стороны, за счет недостаточной длины образующейся головной части заготовки, а соответственно и ее поверхности, контактирующей со стенками кристаллизатора. В результате возможно проскальзывание стенок кристаллизатора относительно заготовки и обрыв затравки.

Расположение продеформированной затравки на расстоянии больше h>0,25H от входа на вертикальный калибровочный участок в ряде случаев приводит к значительному оплавлению конца затравки с проникновением металла между поверхностью затравки и стенками кристаллизатора и последующим его выливанием.

Засыпка продеформированной затравки слоем стружки или измельченной проволоки из металла с высоким значением коэффициента температуропроводности, например меди, уменьшает вероятность значительного оплавления затравки и выливания жидкого металла из кристаллизатора за счет отвода теплоты перегрева и кристаллизации расплава.

Уменьшение высоты слоя стружки или измельченной проволоки h2<0,1H в ряде случаев оказывается недостаточным, особенно при разливке сильно перегретого металла, для защиты затравки от недопустимого ее оплавления.

Увеличение высоты засыпаемого слоя стружки или измельченной проволоки h2>0,2H1 приводит, с одной стороны, к перерасходу засыпаемого металла, а с другой стороны, к загрязнению разливаемого металла стружкой или проволокой с последующим переводом его в брак.

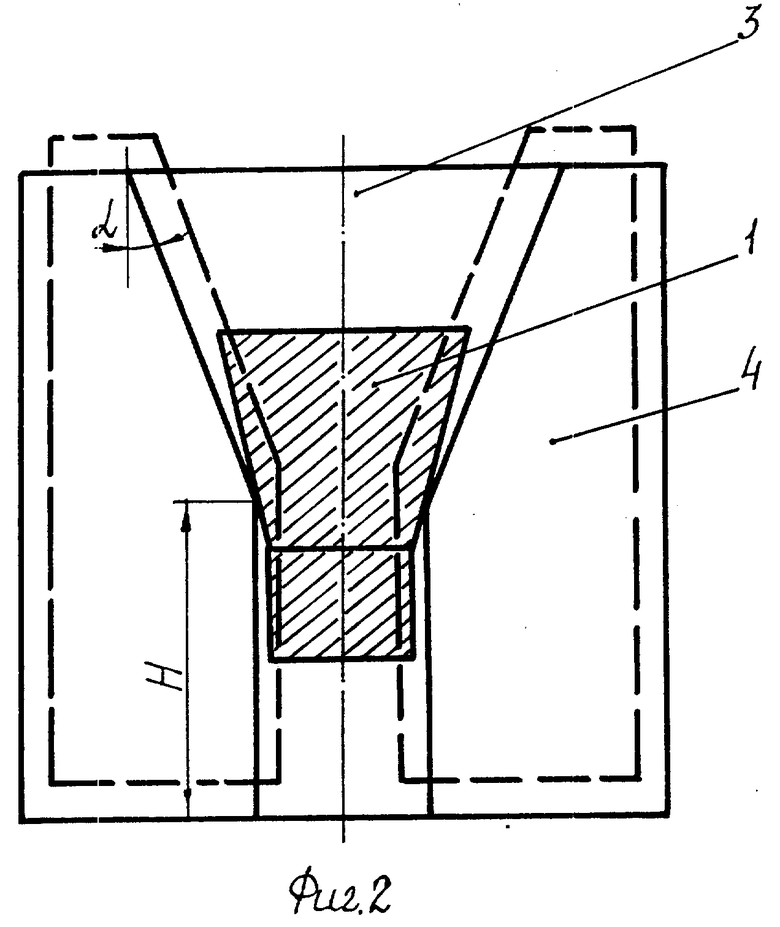

На фиг. 1 показана затравка 1 высотой H1 с вертикальным участком 2 высотой h1 и углом наклона поверхности к вертикали β

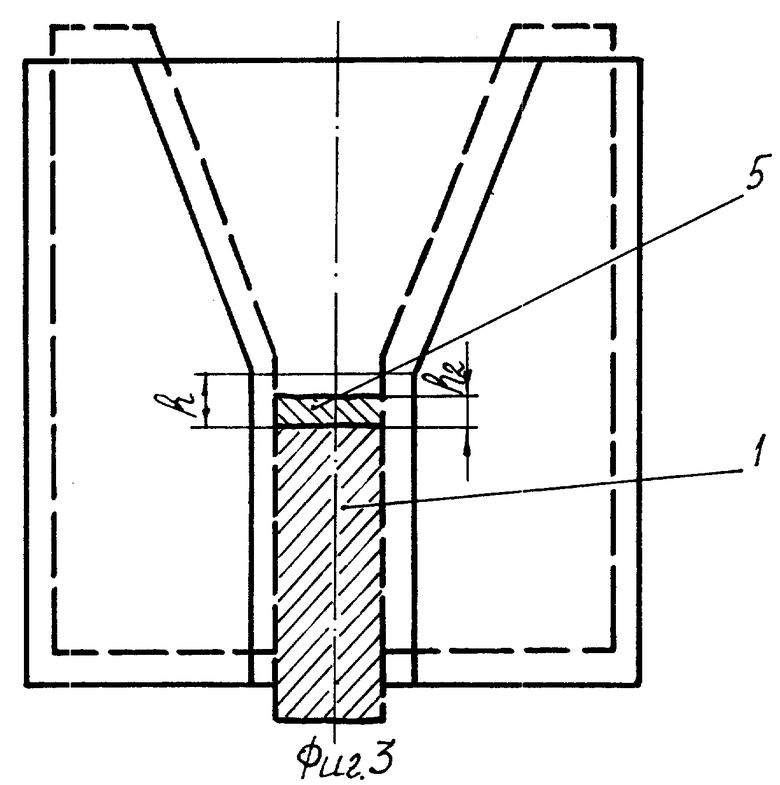

На фиг. 2 показано расположение затравки 1 в кристаллизаторе с вертикальнымb 3 и наклонными в верхней части стенками 4 с углом наклона a к вертикали и высотой вертикального калибровочного участка H.

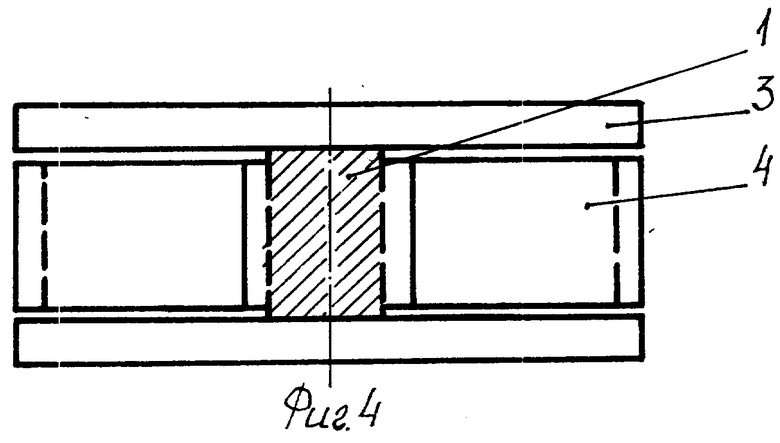

На фиг. 3 показано расположение продеформированной затравки 1 в кристаллизаторе на расстоянии h ниже входа на вертикальный калибровочный участок и слой 5 стружки или проволоки высотой h2.

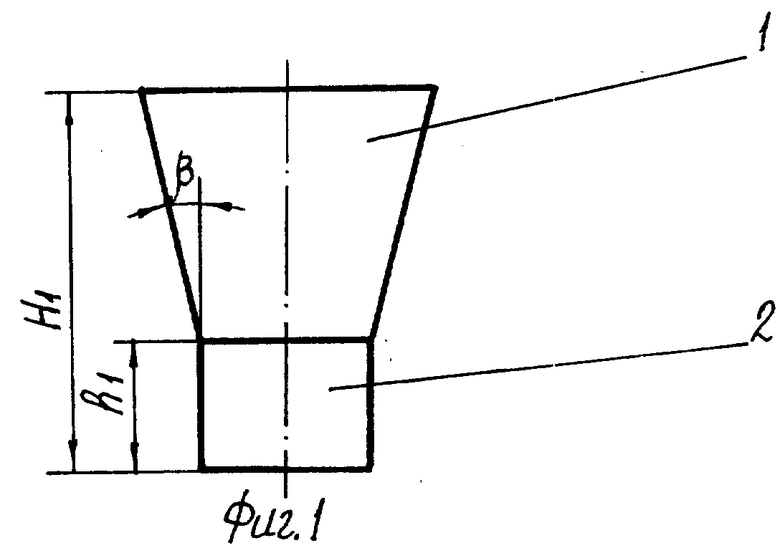

На фиг. 4 показано расположение продеформированной затравки 1 в горизонтальной плоскости кристаллизатора перед разливкой металла.

На фиг. 2 затравка 1 вставляется в кристаллизатор с зазором при разведенных стенках 4, показанных сплошной линией.

Для подготовки затравки к разливке металла включается привод кристаллизатора, при этом вертикальные стенки 3 совершают возвратно-поступательное движение, а стенки 4 вращательное движение с обжатием затравки 1 на фиг. 2 и проталкиванием ее на вертикальный калибровочный участок на фиг. 3. За счет пластической деформации металла исчезают зазоры, существовавшие между поверхностями затравки и стенками 3 и 4 на фиг. 2. При достижении расстояния h между концом затравки и входом на вертикальный калибровочный участок на фиг. 3 кристаллизатор подготовлен к разливке в него металла.

При изготовлении затравки сочетание различного металла и металла затравки следующее: свинец свинец; алюминий свинец; медь алюминий; сталь - алюминий; сталь медь.

Предлагаемая затравка изготовлена из литого металла в виде клина с нижним вертикальным участком и вставлена с зазром между разведенными стенками кристаллизатора. Затравка изготовлена из металла, обладающего меньшим сопротивлением пластической деформации в холодном состоянии, чем разливаемый металл. Кристаллизатор выполнен с двумя вертикальными стенками, с возможностью возвратно-поступательного движения и двумя наклонными в верхней части стенками с возможностью вращательного движения. Высота всей затравки H1, высота вертикального участка затравки h1, угол наклона поверхности затравки к вертикали β связаны с параметрами кристаллизатора следующими зависимостями H1 = (0,5 - 0,7)•Н, h1 = (0,2 - 0,3)Н1, β = (α - 3) - (α - 5)° где Н - высота вертикального калибровочного участка кристаллизатора, α - угол наклона стенок кристаллизатора в верхней части. Затравка направлена на создание высокоэффективного процесса непрерывной разливки. 2 з.п. ф-лы, 4 ил.

| SU, патент N 1554756, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-27—Публикация

1995-10-12—Подача