Изобретение относится к металлургии, в частности к непрерывной разливке труднодеформированных металлов и сплавов.

Наиболее близким к предлагаемому способу получения непрерывно-литых деформированных заготовок и устройству для его осуществления является RU N 2112622 C1, B 22 D 11/00, 10.06.1998 (1).

Включающий разливочную емкость со стаканом, введение затравки в вертикальный кристаллизатор, состоящий из двух пар противоположно расположенных стенок с продольными водоохлаждаемыми каналами в нем с расширяющийся в верхней части рабочей полостью, подачу в него расплава, формирование затвердевшей корочки заготовки с деформированием и проталкиванием затравки и заготовки из кристаллизатора, стенки которого приводят в движение, сообщая первой паре стенок, верхняя часть которых выполнена наклоненной под углом γ = 10o к вертикали, вращательное движение, а второй - возвратно-поступательное, подачу расплава начинают по достижении стенками рабочей скорости, а затравку используют из материала разливаемого металла или более пластичного, чем заливаемый и устанавливают в кристаллизатор нагретой, установлена она с зазором относительно второй пары стенок и выполнена сплошной.

Недостатком известного способа получения непрерывно-литых заготовок (1) является запуск кристаллизатора с предварительно непрогретыми стенками, приводящие к переохлаждению металла. Кроме этого, подача расплава после достижения стенками рабочей скорости приводит в начале разливки к получению заготовки с различной степенью обжатия по причине непостоянного уровня металла. Существует опасность проплавления корочки заготовки в начале заливки расплава по причине низкого уровня металла.

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывно-литых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в увеличении выхода годных заготовок, улучшении качества поверхности и внутренней структуры заготовок из труднодеформированных металлов и сплавов.

Заявляемый способ характеризуется следующими существенными признаками.

Вводят затравку в вертикальный кристаллизатор с расширяющейся в верхней части рабочей полостью, которая состоит из двух пар противоположно расположенных стенок. Одна пара стенок выполнена с вертикальным нижним участком, с возможностью совершения вращательного движения, посредством двух эксцентриковых пар горизонтальных валов с эксцентриком на среднем участке на каждом эксцентрике установлена одна из стенок первой пары. Вторая пара стенок выполнена с возможностью возвратно-поступательного движения. В кристаллизатор подают расплав и формируют затвердевшую корочку заготовки. Деформируют затравку и заготовку и проталкивают их кристаллизатора. Затравка выполнена из более пластичного металла, чем заливаемый.

Подачу расплава начинают в неработающий кристаллизатор при разведенных стенках первой пары на угол, соответствующий углу поворота эксцентрика среднего участка эксцентрикового вала β = 60-75o. Сплошную затравку выполняют плоской и заводят снизу кристаллизатора на расстояние H1, связанное с высотой вертикального нижнего участка первой пары стенок H отношением H1/H = 0,25-0,3.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Начало подачи расплава в неработающий кристаллизатор при разведенных стенках первой пары позволяет прогреть стенки до необходимой температуры и добиться уровня заливки, обеспечивающего формирование затвердевшей корочки заготовки нужной толщины.

Подача расплава в кристаллизатор при разведенных стенках первой пары, соответствующем углу поворота эксцентрика среднего участка эксцентрикового вала β < 60o приводит к необходимости увеличения мощности привода кристаллизатора и диаметра эксцентриковых валов по причине нецелесообразного увеличения толщины слоя кристаллизующегося расплава между вертикальными нижними участками стенок первой пары.

Подача расплава в кристаллизатор при разведенных стенках первой пары, соответствующем углу поворота эксцентрика среднего участка эксцентрикового вала β > 75o приводит к образованию наплывов на поверхности заготовки и частичному выталкиванию расплава при движении стенок работающего кристаллизатора.

Заведение сплошной плоской затравки снизу кристаллизатора обеспечивает ее расположение на необходимом расстоянии H1 с обжатием вертикальными нижними участками стенок первой пары.

Уменьшение отношения H1/H < 0,25 (где H1 - расстояние установки затравки в кристаллизатор, H - высота вертикального нижнего участка стенок первой пары) не обеспечивает надежное обжатие затравки стенками первой пары.

Увеличение отношения H1/H > 0,3 приводит к ухудшению разогрева вертикального нижнего участка стенок первой пары. Кроме этого, возрастает необходимая длина затравки.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в уменьшении мощности привода кристаллизатора, повышении надежности работы устройства.

Заявляемое устройство характеризуется следующими существенными признаками.

Устройство содержит разливочную емкость с погружным стаканом. Вертикальный кристаллизатор состоит из двух пар стенок с продольными водоохлаждаемыми каналами в них. Стенки первой пары кристаллизатора выполнены в верхней части расширяющимися под углом наклона к вертикали 10o и вертикальным нижним участком и выполнены с возможностью совершать вращательные движения. Стенки второй пары кристаллизатора выполнены с возможностью совершать возвратно-поступательные движения. Два эксцентриковых параллельных горизонтальных вала с эксцентриком на среднем участке. На каждом эксцентриковом валу установлена одна из стенок первой пары. Затравка установлена в кристаллизатор с зазором относительно его второй пары стенок и выполнена сплошной. Затравка выполнена плоской с толщиной в и высотой затравки H2, связанными с толщиной заготовки а, радиусом эксцентрика P среднего участка эксцентрикового горизонтального вала и высотой вертикального нижнего участка стенок первой пары H отношениями (b-a)/P = 0,06-0,26 и H2/H = 0,5-0,6.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение затравки плоской обеспечивает заведение ее снизу кристаллизатора на определенное расстояние.

Уменьшение отношения (b-a)/R < 0,06 (где b - толщина затравки, a - толщина заготовки и R - радиус эксцентрика среднего участка эксцентрикового горизонтального вала) увеличивает угол поворота эксцентрика среднего участка эксцентрикового вала β > 75o, что затрудняет запуск установки по причине возможного выливания металла за пределы кристаллизатора.

Увеличение отношения (b-a)/R > 0,26 уменьшает угол поворота эксцентрика среднего участка эксцентрикового вала β < 60o, что приводит к необходимости увеличения толщины затравки b и усилий для ее деформации при включении привода стенок кристаллизатора. Кроме того, возрастают требования к прочности конструкции кристаллизатора.

Уменьшение отношения H2/H<0,5 (где H2 - высота затравки, H - высота вертикального нижнего участка стенок первой пары) затрудняется равномерная установка затравки снизу кристаллизатора. Кроме того, уменьшается количество повторного использования затравки по причине ее деформации на всей длине.

Увеличение отношения H2/H > 0,6 приводит к нецелесообразному увеличению длины затравки и расходу металла на ее изготовление.

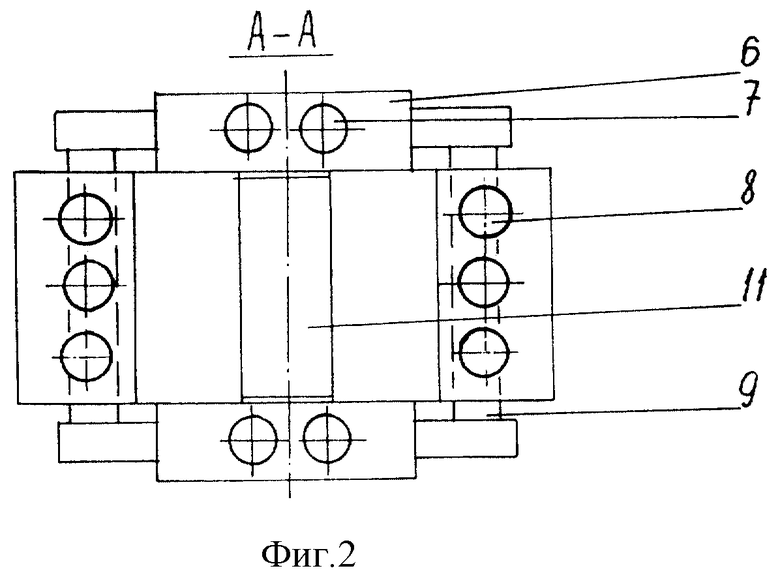

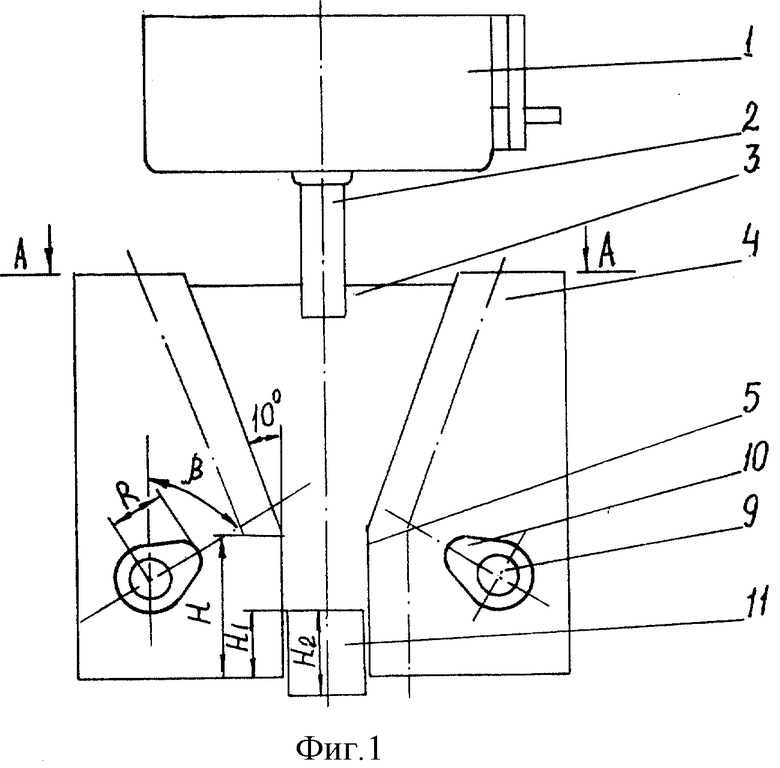

На фиг. 1 показан внешний вид заявляемого устройства, на фиг. 2 - сечение А-А на фиг. 1.

Заявляемое устройство на фиг. 1 состоит из разливочной емкости 1 с погружным стаканом 2, вертикального кристаллизатора 3 со стенками 4 первой пары, выполненными в верхней части расширяющимися под углом наклона к вертикали 10o и вертикальным нижним участком 5, стенок 6 второй пары, продольных водоохлаждаемых каналов 7 и 8, эксцентриковых параллельных горизонтальных валов 9 с эксцентриком 10 на среднем участке, затравки 11.

Предварительно перед разливкой расплава снизу кристаллизатора 3 заводится затравка 11 на расстояние H1, которая фиксируется за счет незначительных обжатий на вертикальном нижнем участке 5 стенок 4 первой пары при незначительном повороте эксцентриковых параллельных горизонтальных валов 9 с эксцентриком 10 на среднем участке. Включается подача воды в продольные водоохлаждаемые каналы 7 и 8 в стенках 4 первой пары и стенках 6 второй пары. Устройство готово к разливке.

Пример осуществления способа.

Расплав из разливочной емкости 1 через погружной стакан 2 поступает в вертикальный кристаллизатор 3 и заполняет его. В процессе заполнения кристаллизатора расплавом происходит разогрев затравки 11 и вертикального нижнего участка 5 стенок 4 первой пары и стенок 6 второй пары. После достижения расплава определенного уровня и формирования затвердевшей корочки заготовки включается привод эксцентриковых параллельных горизонтальных валов 9 с эксцентриком 10 на среднем участке. При этом стенки 4 первой пары совершают вращательные движения с деформированием затравки 11 и заготовки, а стенки 6 второй пары совершают возвратно-поступательное движение с проталкиванием затравки и заготовки из кристаллизатора. Вода, поступающая в водоохлаждаемые каналы 7 и 8, обеспечивает поддержание стенок 4 первой пары и стенок 6 второй пары при заданной температуре.

Изобретение относится к металлургии. Кристаллизатор имеет пару вертикальных стенок, совершающих возвратно-поступательные движения, и пару наклонных в верхней части стенок, совершающих вращательные движения. Подачу металла начинают в неработающий кристаллизатор при разведенных стенках пары, наклонных в верхней части стенок на угол 60-75°. Сплошную затравку выполняют плоской и заводят снизу кристаллизатора на расстояние Н1, связанное с высотой Н вертикального нижнего участка первой пары стенок отношением H1/H = 0,25-0,3. Изобретение позволяет увеличить выход годных заготовок, улучшить качество поверхности и внутренней структуры заготовок. 2 с.п. ф-лы, 2 ил.

| RU 21112622 C1, 10.06.1998 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1996 |

|

RU2116158C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| US 4438803 A, 27.03.1984 | |||

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

Авторы

Даты

2001-06-27—Публикация

1999-02-23—Подача