Изобретение относится к металлургии, в частности для получения непрерывно-литых деформированных заготовок из распыляемого металла.

Известно устройство для непрерывного литья заготовок (Патент N 2084310 RU. Способ непрерывного литья заготовок и устройство для его осуществления. В. В. Стулов, В. И.Одиноков, опубл. 20.07.97, Бюл. N 20), содержащее разливочную емкость и стакан с распылителем, установленным в рабочей полости кристаллизатора, пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а противоположная пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона "α" к вертикали, распылитель выполнен в виде конуса, на поверхности которого равномерно расположены отверстия для распыливания металла, а внутри стакана установлена тепловая труба.

Недостаток известного устройства заключается в необходимости изготовления распылителя с отверстиями и тепловой трубы, установленной в стакане. Нарушения режима работы тепловой трубы, обусловленные ее охлаждением и температурой разливаемого металла, приводят к вероятности забивания отверстий в распылителе закристаллизовавшимся металлом и прекращению работы устройства.

Заявляемая установка направлена на создание высокопроизводительного процесса получения непрерывно-литых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в упрощении конструкции устройства, повышении надежности работы устройства.

Это достигается тем, что в известной установке для получения непрерывно-литых деформированных заготовок, содержащей разливочную емкость и имеющий выходное отверстие стакан, установленный на определенной глубине М в рабочей полости кристаллизатора, первая пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая противоположная пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом α наклона к вертикали и средство для распыления металла инертным газом, по изобретению стакан изготовлен прямоточным, средство для распыления металла выполнено в виде расположенного в верхней части расширенного участка второй пары стенок кристаллизатора щелевого отверстия для подачи инертного газа, ширина "b" которого связана с диаметром Do выходного отверстия стакана соотношением b/Do = 1,1-1,3, а глубина расположения стакана в кристаллизаторе связана с глубиной H расположения щелевого отверстия соотношением H1/H = 0,2-0,4.

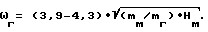

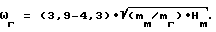

Кроме того, ось щелевого отверстия, выполненного во второй противоположной паре стенок кристаллизатора расположена под углом γ к горизонтали, пересекающейся с вертикальной осью отверстия стакана на выходе из него, инертный газ подают из щелевого отверстия со скоростью ωг, связанной с массой mг газа, массой mм разливаемого металла и уровнем Hм металла в стакане и в разливочной емкости соотношением  Установка также имеет колпак с отверстием в центре и двумя патрубками, расположенными по его бокам, закрывающим рабочую полость кристаллизатора, и термопары, установленные в первой паре вертикальных стенок кристаллизатора и расположенные на различной глубине.

Установка также имеет колпак с отверстием в центре и двумя патрубками, расположенными по его бокам, закрывающим рабочую полость кристаллизатора, и термопары, установленные в первой паре вертикальных стенок кристаллизатора и расположенные на различной глубине.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение стакана, установленного в рабочей полости кристаллизатора прямоточным, обеспечивает возможность распыливания вытекающего из него металла инертным газом.

Выполнение во второй противоположной паре стенок кристаллизатора в верхней части расширенного участка щелевого отверстия обеспечивает возможность равномерного подвода к стакану инертного газа для распыливания металла и защиты его от окисления воздухом. Кроме этого, создаются благоприятные условия последующего удаления газа из рабочей полости кристаллизатора с минимальной затратой энергии.

Уменьшения соотношения b/Do < 1,1 (где b - ширина щелевого отверстия, Do - диаметр отверстия стакана) не обеспечивает равномерность распыливания металла по краям отверстия стакана.

Увеличение соотношения b/D0 > 1,3 приводит к нерациональному расходу инертного газа и энергии для его подачи.

Уменьшение соотношения H1/H < 0,2 (где H1 - глубина расположения стакана в кристаллизаторе, H - глубина расположения щелевого отверстия) приводит к необходимости увеличения глубины расположения щелевого отверстия в кристаллизаторе, а соответственно к нецелесообразному уменьшению уровня заливаемого металла.

Увеличение соотношения H1/H > 0,4 ухудшает распыливание разливаемого металла и равномерное распределение металла по периметру кристаллизатора. Кроме этого, нарушается движение потоков инертного газа, ухудшающих удаление его из кристаллизатора.

Расположение оси щелевого отверстия во второй паре стенок кристаллизатора под углом "γ" к горизонтали, пересекающейся с вертикальной осью отверстия стакана на выходе из него, оказывает противодавление разливаемому металлу для его распыливания при минимальных затратах энергии. Кроме этого, исключается нецелесообразное увеличение расхода инертного газа.

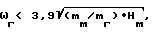

Подача инертного газа из щелевого отверстия со скоростью  получаемой из рассмотрения кинетической энергии газа и потенциальной энергии металла в стакане и разливочной емкости (где mг - масса газа, mм - масса разливаемого металла, Hм - уровень металла в стакане и разливочной емкости) приводит к недостаточному противодавлению, оказываемому инертным газом, для эффективного торможения металла и его распределения по периметру кристаллизатора.

получаемой из рассмотрения кинетической энергии газа и потенциальной энергии металла в стакане и разливочной емкости (где mг - масса газа, mм - масса разливаемого металла, Hм - уровень металла в стакане и разливочной емкости) приводит к недостаточному противодавлению, оказываемому инертным газом, для эффективного торможения металла и его распределения по периметру кристаллизатора.

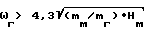

Подача инертного газа из щелевого отверстия со скоростью  приводит к вероятности частичного удаления брызг разрушаемого металла из кристаллизатора вместе с инертным газом.

приводит к вероятности частичного удаления брызг разрушаемого металла из кристаллизатора вместе с инертным газом.

Наличие колпака защищает установку и персонал от возможного разбрызгивания металла за пределы кристаллизатора и исключает переохлаждение расплава.

Выполнение в центре колпака отверстия обеспечивает подвод через него в кристаллизатор расплава. Выполнение колпака с двумя патрубками, расположенными с боков, обеспечивает эффективный отвод через них инертного газа и капель металла из рабочей полости кристаллизатора.

Установка в первой паре вертикальных стенок на различной глубине термопар позволяет контролировать температуру стенки в процессе разливки металла и глубину заливки расплава.

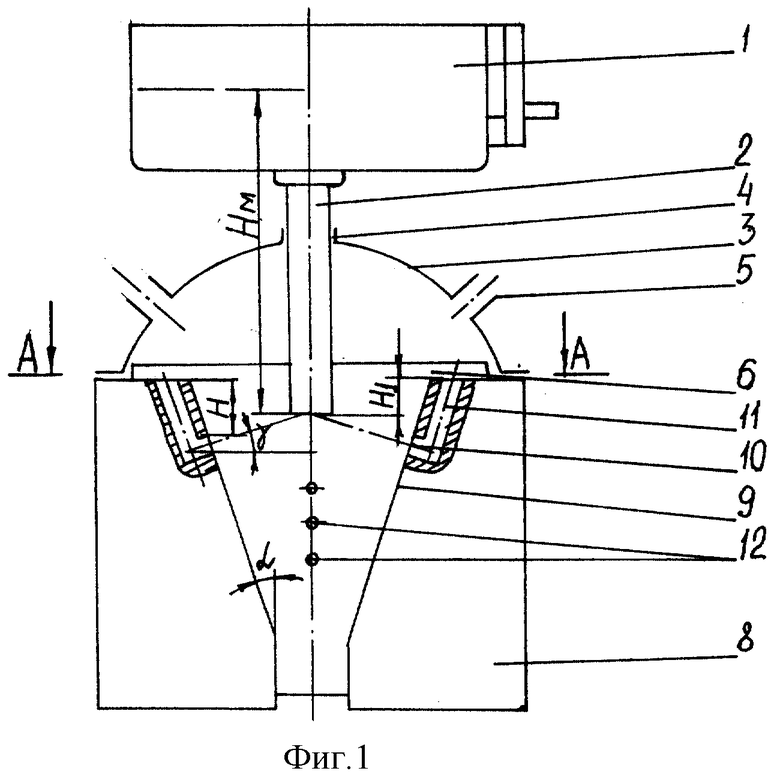

На фиг. 1 приведен внешний вид заявляемой установки, на фиг. 2 - сечение А-А фиг. 1.

Заявляемая установка на фиг. 1 и 2 состоит из разливочной емкости 1 со стаканом 2, колпака 3 с отверстием 4 в центре и патрубками 5 с боков, кристаллизатора 6 с первой парой вертикальных стенок 7 и второй противоположной парой стенок 8 с расширенным в верхней части участком 9, щелевого отверстия 10 с каналом 11, термопар 12.

Перед началом разливки металла на кристаллизатор 6 устанавливается колпак 3, через отверстие 4 в центре которого заводится стакан 2 на необходимую глубину "H1". Заводится в нижнюю часть кристаллизатора 6 специальное приспособление-затравка, предотвращающая выливание жидкого металла. Включается подача воды на охлаждение стенок кристаллизатора. Подготовка установки к разливке заканчивается.

Работа установки заключается в следующем.

Жидкий металл из разливочной емкости 1 через стакан 2 и отверстие 4 в центре колпака 3 поступает в кристаллизатор 6, где происходит его затвердевание. После достижения расплавом определенного уровня, фиксируемого по показаниям термопар 12, включается подача инертного газа в каналы 11 с щелевым отверстием 10, обеспечивающие распыливание металла. Одновременно включается привод стенок кристаллизатора 6. При этом первая пара вертикальных стенок 7 совершает возвратно-поступательное перемещение с выталкиванием заготовки, а вторая противоположная пара стенок 8 с расширенным в верхней части участком 9 совершает вращательное движение с захватом и обжатием заготовки. В процессе разливки уровень расплава в кристаллизаторе 6 всегда поддерживается ниже щелевого отверстия 10. После распыливания металла инертный газ удаляется из рабочей полости кристаллизатора через патрубки 5 в колпаке 3.

Изобретение относится к металлургии, в частности к конструкции высокопроизводительной установки для получения непрерывно-литых деформированных заготовок. Установка содержит разливочную емкость и прямоточный стакан, размещенный в рабочей полости кристаллизатора (К). В верхней части расширенного участка (К) выполнено щелевое отверстие шириной b, связанной с диаметром отверстия стакана D0 соотношением b/D0 = 1,1 - 1,3. Глубина расположения стакана в К Н1 связана с глубиной расположения щелевого отверстия Н соотношением H1/H = 0,2 - 0,4. Ось щелевого отверстия расположена под углом γ к горизонтали, пересекающейся с вертикальной осью отверстия стакана на выходе из него. Инертный газ подают из щелевого отверстия для распыления металла со скоростью ωг, связанной с массой газа mг, массой разливаемого металла mМ, уровнем металла в стакане и разливочной емкости НМ соотношением  Колпак с отверстием в центре и двумя патрубками с боков закрывает рабочую полость К. Первая пара вертикальных стенок К выполнена с возможностью возвратно-поступательного движения и в ней установлены на различной глубине термопары. Технический результат - упрощение конструкции устройства и повышение надежности его работы. 2 з.п. ф-лы, 2 ил.

Колпак с отверстием в центре и двумя патрубками с боков закрывает рабочую полость К. Первая пара вертикальных стенок К выполнена с возможностью возвратно-поступательного движения и в ней установлены на различной глубине термопары. Технический результат - упрощение конструкции устройства и повышение надежности его работы. 2 з.п. ф-лы, 2 ил.

причем ось щелевого отверстия, выполненного во второй противоположной паре стенок кристаллизатора, расположена под углом γ к горизонтали, пересекающейся с вертикальной осью отверстия стакана на выходе из него.

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1995 |

|

RU2108198C1 |

| Способ разливки металла | 1980 |

|

SU884836A1 |

| НОСНОЙ ЦЕНТРОБЕЖНЫЙ ПАРОСЕПАРАТОР | 0 |

|

SU245139A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2101128C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНО ЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1998 |

|

RU2125499C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| 0 |

|

SU293651A1 | |

| 0 |

|

SU281325A1 | |

| ТАРЕЛЬЧАТЫЙ ПЫЛЕПИТАТЕЛЬ | 0 |

|

SU245610A1 |

Авторы

Даты

2001-06-27—Публикация

1999-02-23—Подача