Изобретение относится к технологии получения стереорегулярных каучуков, в частности к проведению процесса растворной полимеризации 1,3-бутадиена, и может быть использовано в производстве каучука СКД.

Известен способ получения полибутадиена растворной полимеризацией бутадиена на комплексном катализаторе Циглера, образующемся при взаимодействии триизобутилалюминия с тетрагалогенидами титана.

Процесс осуществляют в полимеризационной батарее, состоящей из нескольких последовательно соединенных реакторов, при температуре 20-25oC. Тепло реакции отводят подачей хладагента в рубашку реакторов и захоложенной до - 20-25oC шихтой. Шихта подается в головную часть полимеризационной батареи и состоит из бутадиена и углеводородного растворителя. Часть полимеризации из первого реактора батареи возвращают на стадию охлаждения полимеризационной шихты при его объемном отношении к шихте 10-20% [1]

Недостатком способа является высокая энергоемкость процесса полимеризации.

Известен также способ получения стереорегулярного цис-1,4-полибутадиена полимеризацией бутадиена, осуществляемой в среде инертного углеводородного растворителя (например, пропана, изооктана, декана, циклогексана, циклопентана, бензола, толуола, ксилола, толуола, ксилола или их смеси) под воздействием стереоспецифических йодсодержащих катализаторов на основе металлоорганических соединений алюминия, ртути, цинка, бериллия, кадмия, калия, натрия или комплексных гидридов алюминия, галогенидов титана и электронного иода, иодидов или бромидов бериллия, цинка, кадмия, алюминия, галлия, индия, таллия, кремния, германия, олова, свинца, фосфора, сурьмы, мышьяка или висмута (например, катализатора, состоящего из триизобутиалюминия, четыреххлористого титана и иода). Процесс полимеризации проводят в две стадии: первая стадия при температуре от 7 до 27oC до конверсии бутадиена не менее 40% и вторая стадия при температуре 27-93oC до конверсии бутадиена не менее 80% [2]

Недостатками данного способа являются низкая полидисперсность каучука и значительное образование побочных продуктов олигомеров бутадиена.

Наиболее близким к предлагаемому является способ получения стереорегулярного цис-1,4-полибутадиена полимеризацией бутадиена в среде органического растворителя, представляющего собой смесь толуола с алифатическим углеводородом бензином в соотношении 85±5 к 15±5 мас. под воздействием комплексного катализатора, состоящего из триизобутилалюминия и тетрагалогенидов титана. Процесс проводят одновременно в нескольких параллельно работающих батареях при температуре 25-35oC. Отвод значительного количества тепла, выделяемого при полимеризации мономера, осуществляют за счет подачи хладагента в рубашку реакторов и захолаживания исходных продуктов бутадиена и растворителя соответственно до -5±3oC и -25 ±5oC. Растворитель рециркулирует в системе, подвергаясь азеотропной осушке, ректификации, захолаживанию и дополнительной осушке на алюмогелевых осушителях. Перед вводом в реакционную зону он смешивается с бутадиеном и распределяется на два потока в соотношении 60/40.

Первый поток совместно с компонентами катализатора подают в первый реактор, второй во второй реактор. Реакционная масса проходит последовательно через реакторы и на выходе батареи заправляется стоппером (подщелоченной водой) и антиоксидантом. Полимеризат из батарей смешивается в общем коллекторе для усреднения полимера. Полимер на выходе каждой батареи и из общего коллектора анализируется на вязкость по Муни и пластичность для контроля за ходом процесса и его корректировки в случае необходимости [3]

Недостатками способа являются высокая энергоемкость процесса, высокая хладотекучесть каучука из-за низкой полидисперстности полимера.

Сущность предлагаемого изобретения заключается в том, что при полимеризации 1,3-бутадиена в среде ароматического или алифатического (или их смеси) растворителя в присутствии каталитического комплекса, состоящего из триизобутилалюминия и галогенидов титана, в нескольких параллельно работающих полимеризационных батареях с последующим смешением потоков из батарей в общем коллекторе, полимеризат с одной из батарей ("донорной") распределяют между остальными батареями в соотношении 10-20 мас. полимера к расчетному количеству мономера и подают совместно с рециркуляционным растворителем, имеющим температуру 50-90oC, в поток низкомолекулярного полимера, полученного в первых реакторах батарей, и далее процесс полимеризации осуществляют в последующих реакторах батарей одновременно на активных центрах полимера с "донорной" батареи и активных центрах низкомолекулярного полимера.

Благодаря предложенной совокупности существенных признаков предложенного способа процесс полимеризации проводят на активных центрах комплексного катализатора и активных полимерных молекулах, вводимых в реакционную зону из "донорной" батареи, на которых образуется высокомолекулярная фракция полимера, что приводит к разрушению ММР и повышению полидисперсности и снижению хладотекучести каучука.

Ввод полимеризата из "донорной" батареи осуществляют совместно с горячим рециркуляционным растворителем, не подвергаемым захолаживанию и алюмогелевой осушке, в результате чего снижаются энергетические затраты на процесс полимеризации.

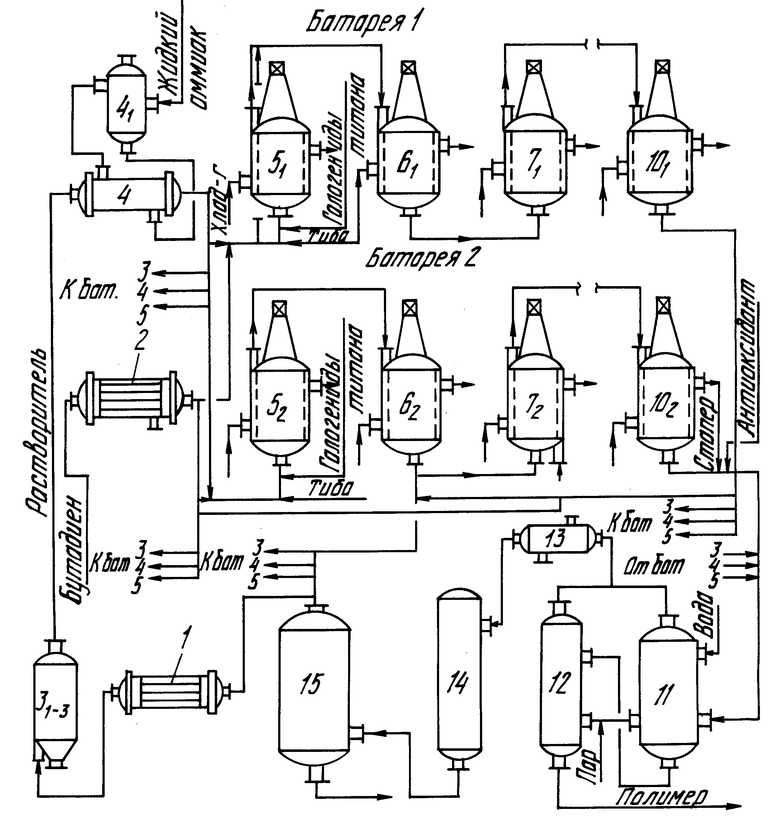

Сущность предлагаемого способа поясняется примерами реализации и чертежом, на котором представлена блок-схема, с помощью которой реализуется предлагаемое изобретение.

Блок-схема состоит из рассольных холодильников 1, 2, осушителей 31-3, аммиачных холодильников 4,41, батарей полимеризации 1-5, реакторов 51-6, 61-6, 71-6, 81-6, 91-6, 101-6, дегазаторов 11 и 12, конденсатора 13, колонны азеотропной осушки 14, колонны ректификации 15 (батареи 3, 4, 5, реакторы 53-5, 63-5, 73-5, 83-5, 93-5, 103-5, осушители 32-3 на чертеже не показаны).

Способ получения стереорегулярного цис-1,4-полибутадиена осуществляется следующим образом.

Исходные продукты процесса полимеризации бутадиен, растворитель и компоненты катализатора непрерывно подают на пять полимеризационных батарей.

Одну из батарей выбирают в качестве "донорной" (например, 1). На ней проводят полимеризацию бутадиена в среде органического растворителя, представляющего собой смесь толуола с бензином в соотношении 85±5 и 15±5 мас. под воздействием комплексного катализатора - триизобутилалюминия и тетрагалогенидов титана в соотношении 2,5 ± 0,5:1 и дозировке галогенидов титана 0,3 0,35 моля/100 кг бутадиена, при температуре 25-35oC. При этом получают полимер с заданными свойствами в соответствии с ГОСТ 14924- 75.

На выходе батареи перед вводом стоппера полимеризат распределяют между остальными (рабочими) батареями в заданном соотношении к мономеру, подаваемому на каждую батарею, поэтому нагрузка "донорной" батареи взаимосвязана с нагрузкой остальных батарей.

На рабочих батареях бутадиен и растворитель подают раздельно в две точки.

Первую порцию бутадиена полимеризуют при температуре 5-10oC в реакторах 52-5, 62-5 до конверсии 80-85% Поддержание заданного температурного режима осуществляют в основном за счет захолаживания бутадиена и растворителя в рассольных холодильниках 1,2 и аммиачном холодильнике 4,41. При этом концентрация бутадиена в углеводородной шихте составляет 8,5±0,5 мас.

В качестве растворителя используют смесь толуола с бензином в соотношении 85±5/15±5 мас.

Процесс полимеризации проводят при соотношении компонентов катализатора (триизобутилалюминия к галогенидам титана) 3,5 4,0:1 за счет снижения мольной дозировки галогенидов титана до 0,20 0,22 моля/100 кг бутадиена. Получают низкомолекулярный полимер.

Вторую порцию бутадиена подают непосредственно в реакторы 72-5. Горячий растворитель из колонны ректификации 15 после азеотропной осушки в колонне 14 смешивают с полимеризатом "донорной" батареи для обработки от микропримесей и вводят в реакционную массу, поступающую с выхода второго реактора 62-5.

После обработки растворителя от микропримесей на оставшихся активных полимерных молекулах формируется высокомолекулярная фракция, что способствует расширению ММР и повышению полидисперсности каучука.

Процесс полимеризации проводят при температуре 55,0±5oC в реакторах 72-5 с постепенным повышением температуры до 90oC в реакторах 102-5. На выходе батареи конверсия мономера достигает 98-100% Полимеризат заправляют стоппером (подщелоченной водой) и антиоксидантом и подают в общий коллектор, а затем на двухступенчатую дегазацию в дегазаторы 11, 12. Полимер отводится снизу дегазаторов, а пары растворителя конденсируются в конденсаторе 13.

Проведение процесса полимеризации при 50-90oC сопряжено с увеличением роста побочных реакций и значительным образованием побочных продуктов - олигомеров бутадиена (винилциклогексена ВЦГ, циклододикатриена ЦДТ). Минимизация их образования достигается за счет проведения процесса полимеризации и первой порции бутадиена при низкой температуре и повышенном соотношении компонентов катализатора.

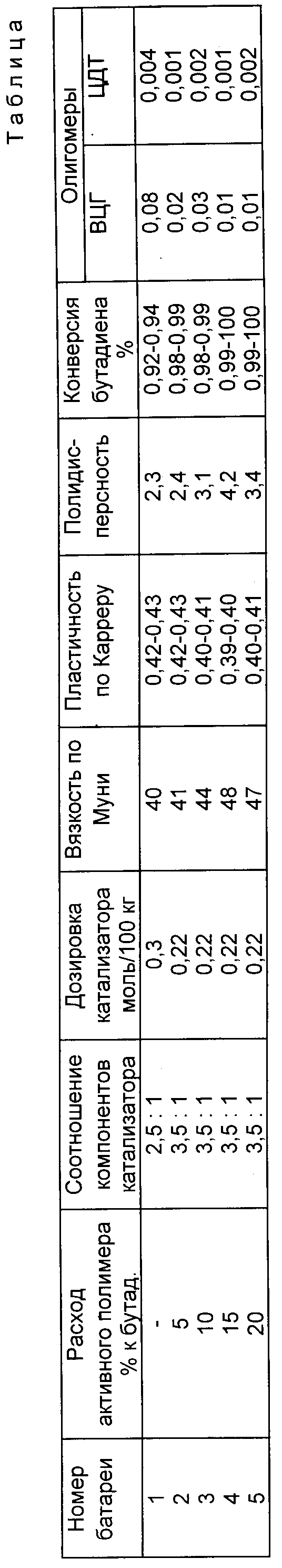

Пример. Для осуществления процесса полимеризации на "донорную" батарею подавали 2 т/ч бутадиена, 18 т/ч растворителя, предварительно захоложенные соответственно до -5±1oC и -25±2oC. После их смешения образующуюся 10%-ную углеводородную шихту распределяли между первым и вторым реакторами в соотношении 60/40. В первую порцию шихты вводили компоненты катализатора с мольным соотношением 2,5 1 при дозировке галогенидов титана 0,3 моль/100 кг бутадиена. Процесс проводился при температуре 30-35oC.

Перед подачей стоппера полимеризат из батареи распределяли на остальные (горячие) батареи в заданном соотношении к расходу бутадиена. В процессе экспериментальной проверки способа полимеризацию на рабочих батареях проводили при различных подачах полимеризата и расход его устанавливали исходя из содержания в нем полимера (10 мас.) и заданного соотношения к бутадиену. На батарею N 2 количество подаваемого полимера составляло 0,2 т/ч (5 мас. к бутадиену) или 2 т/ч полимеризата, на батарею N 3 0,4 т/ч (10 мас. к бутадиену) или 4 т/ч полимеризата, на батарею N 4 0,6 т/ч (15 мас. к бутадиену) или 6 т/ч полимеризата, на батарею N 5 0,8 т/ч (20 мас. к бутадиену) или 8 т/ч полимеризата.

Ввод активного полимеризата осуществлялся в линию горячего растворителя, и полученную смесь подавали в линию низкомолекулярного полимера на вход третьего реактора батареи. Образование низкомолекулярного полимера осуществлялось в первых двух реакторах при подаче бутадиена 1 т/ч и растворителя 12,5 т/ч при температуре полимеризации 5±1oC. Соотношение компонентов катализатора составляло 3,5 1, дозировка катализатора 0,22 моля/100 кг бутадиена.

На вход третьего реактора подавалась вторая порция бутадиена в количестве 3 т/ч. Расход горячего растворителя составлял 20 т/ч. Температура полимеризации в третьем реакторе 50oC, в последующих 60 80oC.

На выходе рабочих батарей в полимеризат вводился стоппер и антиоксидант, после чего осуществлялся отбор проб на анализ вязкости по Муни, пластичности полимера, ММР, содержания олигомеров (ВЦГ и ЦДТ) и полимеризат смешивался в общем коллекторе для усреднения.

Данные экспериментальной проверки способа представлены в таблице. Как видно из данных, ввод активного полимеризата в количестве 15% полимера к бутадиену (батарея 4) обеспечивает наибольшую полидисперсность (4,2) и наименьшую пластичность (0,39 0,40) каучука при минимальном содержании олигомеров (ВЦГ 0,01-0,03, ЦДТ 0,001 0,002).

Снижение мольной дозировки на батареях 2-5 достигнуто за счет использования для нейтрализации микропримесей активного полимеризата из "донорной" батареи.

Использование для полимеризации горячего растворителя существенно снижает расход хладагента на осуществление процесса полимеризации, а также пара на дегазацию полимера.

На рабочих батареях достигнута более высокая конверсия мономера (98 - 100%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1997 |

|

RU2119500C1 |

| Способ получения цис-1,4-полибутадиена | 1978 |

|

SU719111A1 |

| Способ получения бутадиеного каучука | 1977 |

|

SU707930A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА | 1993 |

|

RU2071480C1 |

| Способ управления процессом растворной полимеризации бутадиена | 1980 |

|

SU937466A1 |

| Способ получения цис-1,4-полибутадиена | 1977 |

|

SU678051A1 |

| Способ управления непрерывным процессом получения разветвленного полибутадиена | 1987 |

|

SU1571049A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ БЛОКСОПОЛИМЕРОВ | 1993 |

|

RU2083599C1 |

| Способ получения цис-1,4-полибутадиена | 1980 |

|

SU886476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2068852C1 |

Использование: при получении стереорегулярных каучуков, в частности, при проведении растворной полимеризации 1,3 -бутадиена и при производстве каучука СКД. Сущность изобретения: способ получения стереорегулярного цис-1,4-полибутадиена полимеризацией 1,3-бутадиена в среде ароматического или алифатического или их смеси растворителя в присутствии каталитического комплекса. Комплекс состоит из триизобутилалюминия и галгенидов титана. Полимеризацию проводят в нескольких параллельно работающих полимеризационных батареях с последующим смешением потоков из батарей в общем коллекторе. Полимеризат с одной из батарей, "донорной", распределяют между остальными работающими батареями в соотношении 10 - 20 мас.% полимера к расчетному количеству мономера и подают совместно с рециркуляционным растворителем, имеющим температуру 50 - 90oС, в поток низкомолекулярного полимера, полученного в первых реакторах батарей, и далее процесс полимеризации осуществляют в последующих реакторах батарей одновременно на активных центрах полимера с "донорной" батареи и низкомолекулярного полимера. 1 табл., 1 ил.

Способ получения стереорегулярного цис-1,4-полибутадиена полимеризацией 1,3-бутадиена в среде ароматического или алифатического или их смеси растворителя в присутствии каталитического комплекса, состоящего из триизобутилалюминия и галогенидов титана в нескольких параллельно работающих полимеризационных батереях с последующим смешением потоков из батарей в общем коллекторе, отличающийся тем, что полимеризат с одной из батарей, "донорной", распределяют между остальными работающими батареями в соотношении 10 20 мас. полимера к расчетному количеству мономера и подают совместно с рециркуляционным растворителем, имеющим температуру 50 90oС, в поток низкомолекулярного полимера, полученного в первых реакторах батарей, и далее процесс полимеризации осуществляют в последующих реакторах батарей одновременно на активных центрах полимера с "донорной" батареи и низкомолекулярного полимера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 707930, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 1219228, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| "Технологический регламент на производство СКД" на Воронежском заводе синтетического каучука, утвержденный 16.10.90. | |||

Авторы

Даты

1998-02-27—Публикация

1993-05-11—Подача