Изобретение относится к технологии получения стереорегулярных каучуков, в частности к проведению процесса растворной полимеризации бутадиена - 1,3 и может быть использовано в производстве каучука СКД.

Известен способ получения стереорегулярного цис-1,4-полибуталиена полимеризацией бутадиена-1,3, осуществляемой в среде инертного растворителя (например, пропана, изооктана, декана, циклогексана, бензола, толуола, ксилола или их смесей) под воздействием стереоспецифических йодсодержащих катализаторов (например, катализатора, состоящего из триизобутилалюминия (ТИБА), четыреххлористого титана и йода). Процесс полимеризации проводят в две стадии: первая стадия при температуре от -7 до 27oC до конверсии бутадиена не менее 40 мас.%, вторая стадия при 27 - 93oC до конверсии бутадиена не менее 80 мас.% (DE, патент 1219228, кл. C 08 F, 1966).

Недостатком данного способа является значительное образование побочных продуктов-олигомеров бутадиена-винилциклогексана (ВЦГ), и циклододекатриена (ЦДТ) и низкое качество каучука.

Наиболее близким к предлагаемому является способ получения стереорегулярного цис-1,4-полибутадиена растворной каталитической полимеризацией бутадиена-1,3 в батарее из трех и более последовательно соединенных реакторов, рециркуляцией 20 - 80 мас.% полимеризата из последнего реактора батареи во второй реактор, при этом 60 - 90 мас.% полимеризата, образующегося в первом реакторе, возвращают на вход батареи; 5 - 15 мас.% его смешивают с полимеризатом, отводимым из батареи в качестве целевого продукта, а оставшуюся часть смешивают с рециркулирующим полимеризатом (SU, авт. свид. 717075, кл. C 08 F 136/08, 1980).

Недостатком способа является высокая энергоемкость процесса и невысокое качество каучука.

Технической задачей изобретения является снижение энергоемкости процесса и повышение прочностных свойств резины на основе каучука при снижении образования побочных продуктов. Указанный технический результат достигается тем, что при получении цис-1,4-полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии катализатора, состоящего из ТИБА и галогенидов титана, в батарее из нескольких реакторов, в первом реакторе процесс полимеризации 20 - 30 мас.% бутадиена-1,3 от его общего количества проводят при 5 - 15oC и атомном соотношении алюминия и титана от 3,5 : 1 до 4,0 : 1 соответственно, полученный полимеризат и поток полимеризата из отдельного реактора, в который подают 70 - 80 мас.% бутадиена-1,3 от его общего количества, нестопперированный полимеризат в количестве 15-30 мас.% полимера на 100 мас% общего количества буталиена-1,3, и углеводородный растворитель, имеющий температуру 40-95oC, вводят во второй реактор и процесс проводят в последовательно соединенных реакторах при 40 - 95oC.

В соответствии с предлагаемой интенсивной технологией синтез полибутадиена осуществляют путем смешения двух потоков: низкомолекулярного полимера, полученного в первом реакторе при соотношении алюминия к титану от 3,5 : 1 до 4,0 : 1 и температурах 5 - 15oC и в результате имеющем в своем составе минимальное количество дурнопахнущих олигомеров, и высокомолекулярного полимера, полученного в отдельном реакторе на активных центрах нестопперированного полимеризата в среде растворителя с температурой 40 - 95oC, отбираемого с колонны ректификации, минуя стадии захолаживания и осушки в алюмогелевых осушителях, при подаче основной части бутадиена (70 - 80 мас.%). В дальнейшем процесс полимеризации проводят в последующих реакторах без отвода тепла реакции при 40 - 95oC для получения каучука с заданной пластичностью, молекулярно-массовым распределением и вязкостью по Муни. При смешении потоков нестопперированного полимера, бутадиена и растворителя с температурой 40-95oC за счет гибели части активных центров происходит быстрая нейтрализация микропримесей, а на оставшейся части активных центров происходит образование высокомолекулярной фракции, которая позволяет расширить молекулярно-массовое распределение. Синтез каучука при 45-95oC снижает энергоемкость процесса и кинематическую вязкость полимеризата, что дает возможность увеличить производительность полимеризационной батареи. За счет образования в конечном продукте высокомолекулярной фракции повышаются прочностные свойства каучука; за счет расширения ММР улучшаются технологические свойства каучука и резин на его основе, что способствует повышению их качества.

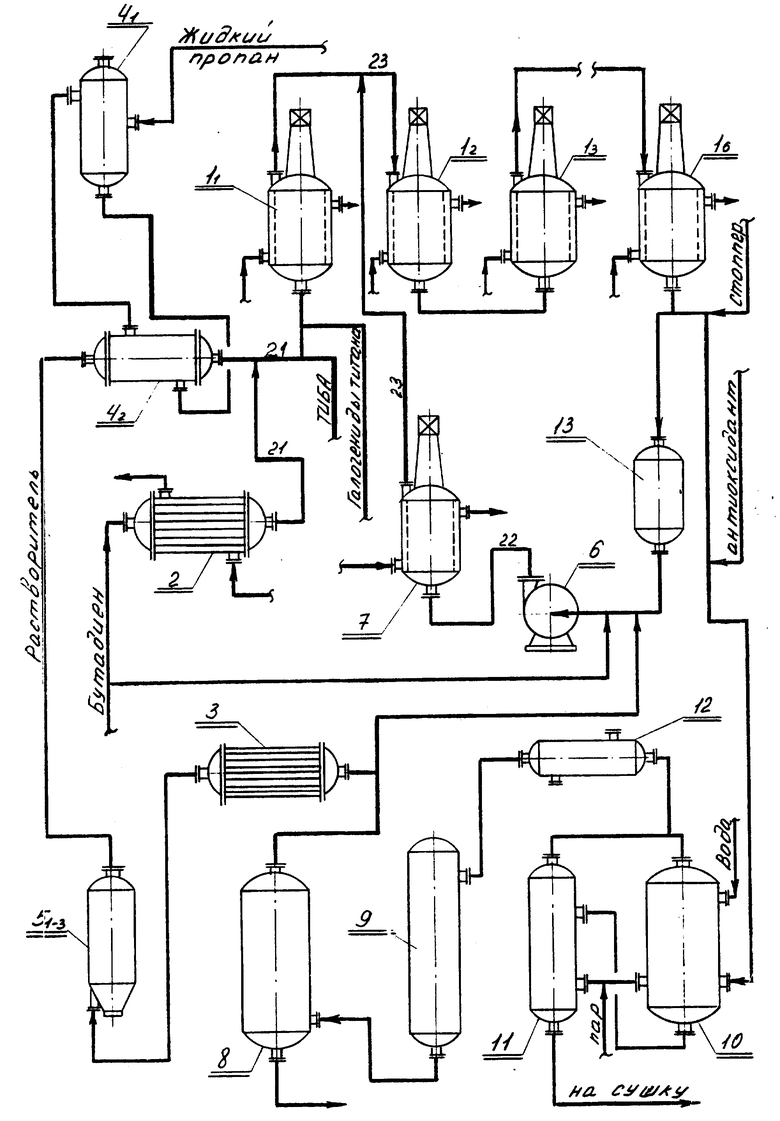

Сущность предлагаемого способа поясняется примером реализации и чертежом технологической схемы, с помощью которой реализуется изобретение.

Технологическая схема синтеза цис-1,4-полибутадиена предусматривает подготовку исходных продуктов, полимеризацию бутадиена-1,3, дегазацию полимера, осушку и очистку возвратного растворителя.

Бутадиен-1,3 разделяют на два потока в соотношении 20 : 80. Первый поток в количестве 20 мас.% от общего количества бутадиена-1,3 через холодильник 2 по трубопроводу 21 подают на вход реактора 11.

Растворитель после колонны ректификации разделяют также на два потока. Первый поток в количестве 30 мас.% от общей подачи через холодильник 3, алюмогелевый осушитель 5, а также пропановый холодильник 42 подают в трубопровод 21 и далее в реактор 11. Сюда же подают оба компонента катализатора: ТИБА и галогенид титана. В результате реакции образуется низкомолекулярная фракция полимера. Второй поток бутадиена-1,3 в количестве 80 мас.% от общего его количества, и второй поток растворителя в количестве 70 мас.% от общей подачи с температурой 40 - 95oC, минуя стадии охлаждения и осушки в алюмогелевых осушителях и нестопперированный полимеризат в количестве 15 - 30 мас.% полимера от общего количества бутадиена-1,3 из емкости 13 подают на всас насоса 6 и далее по трубопроводу 22 - на вход реактора 7. При смешении нестопперированного полимеризата с растворителем и бутадиеном-1,3 происходит нейтрализация микропримесей, содержащихся в них за счет гибели части активных центров полимера, а на оставшихся активных центрах происходит полимеризация бутадиена-1,3 с образованием высокомолекулярной фракции с вязкостью по Муни 80 - 90 ед. Полимеризат из реакторов 11 и 7 по трубопроводу 23 подают на вход реактора 12. В реакторах 12 - 16 полимеризуют оставшийся бутадиен-1,3 при 40 - 90oC до получения полимера с заданной пластичностью и вязкостью по Муни. Полимеризат из батареи заправляют стоппером и антиоксидантом и направляют на дегазацию в дегазаторы 10 и 11. Полученную крошку полимера подают на сушку, а пары растворителя конденсируют в конденсаторе 12 и после азеотропной осушки в колонне 9 и ректификации в колонне 8 растворитель возвращают в рецикл.

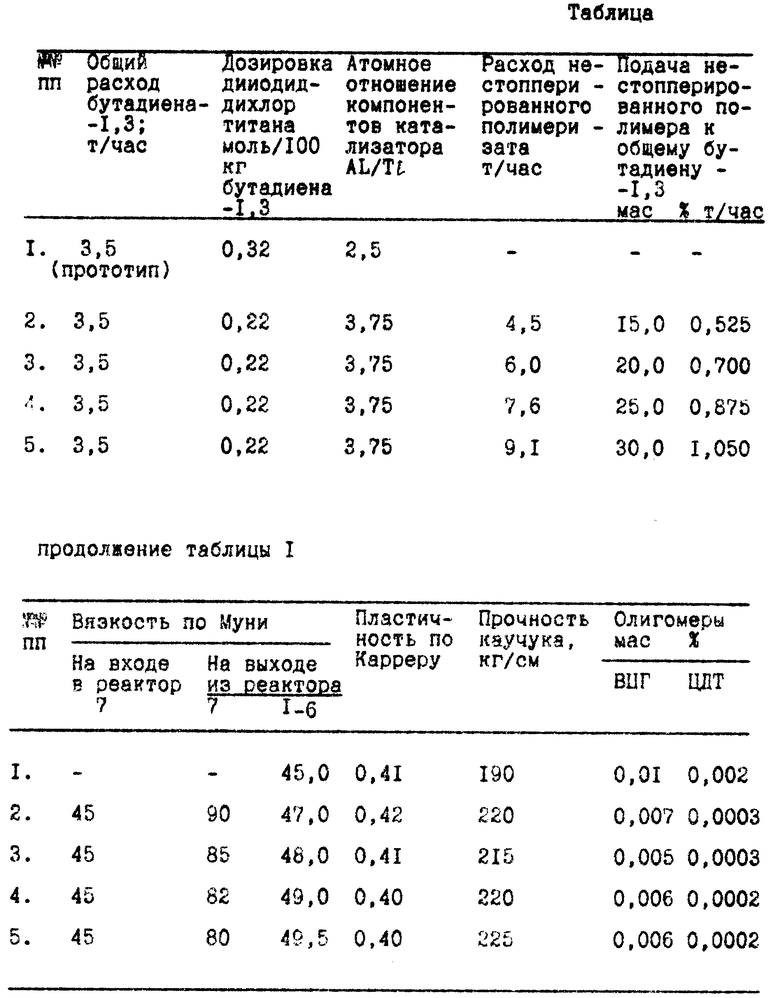

Пример. Для оценки эффективности предлагаемого способа проведена экспериментальная проверка его при различных расходах нестопперированного полимеризата.

Для осуществления процесса полимеризации в первый реактор подавали 1 т/ч бутадиена-1,3; 13 т/ч толуола, предварительно захоложенными до (-5) и (-25)oC соответственно. После их смешения концентрация бутадиена-1,3 в шихте составляла 7 мас. %. В шихту вводили компоненты катализатора (ТИБА и дииодиддихлортитана) с атомным соотношением Al/Ti 3,75 : 1 при мольной дозировке 0,22 моля дииодиддихлортитана на 100 кг бутадиена-1,3. В первом реакторе процесс вели при 10oC. Параллельно в реакторе 7 проводили полимеризацию на активных центрах полимерных молекул. Нестопперированный полимер в количестве 15 мас. % полимера к общей подаче бутадиена-1,3 (4,5 т/ч полимеризата) из емкости 13 подавали насосом 6, на всас которого поступал толуол с температурой 45oC в количестве 22 т/ч и бутадиен-1,3 в количестве 3 т/ч. Температуру в реакторе 7 поддерживали на уровне 45oC, в реакторах 12 - 16 на уровне 50 -70oC.

В полимеризаторе 7 часть активных полимерных молекул расходовалась на нейтрализацию микропримесей, содержащихся в бутадиене и недоочищенном растворителе, на другой части активного полимера происходило наращивание молекулярной массы полимера с образованием высокомолекулярной фракции с вязкостью по Муни 90. Количество поданного нестопперированного полимера в реактор 7 изменяли в зависимости от уровня микропримесей в толуоле и бутадиене-1,3 в пределах 4,5-9,1 т/ч (15 - 30 мас.% полимера к общей подаче бутадиена-1,3). В то время вязкость по Муни на выходе из реактора 7 выдерживали 80 - 90. При этих условиях на выходе из батареи получали кондиционный полимер с вязкостью по Муни 47-50 и пластичностью по Карреру 0,40 - 0,42.

Результаты экспериментальной проверки способа сведены в таблицу. Как следует из приведенных данных, подача на смешение в реактор высокомолекулярной фракции с вязкостью по Муни 80-90, полученной в реакторе 7 на нестопперированном полимеризате, обеспечивает наилучшие показатели полимера по прочностным свойствам при минимальном образовании побочных продуктов - олигомеров бутадиена (ВЦГ и ЦДТ). Проведение процесса полимеризации в реакторах 12 - 16 при 45 - 95oC позволяет существенно снизить энергетические затраты. Обработка в реакторе 7 основной массы бутадиена-1,3 (80 мас.% от общей подачи) и недоочищенного растворителя активных полимеризатом позволяет нейтрализовать содержащие в них микропримеси и снизить за счет этого расход катализатора на процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2119499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2105774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2028308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 1997 |

|

RU2196781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2085558C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

Способ может быть использован в технологии получения каучука СКД. Полимеризацию бутадиена-1,3 осуществляют в среде углеводородного растворителя в присутствии каталитического комплекса, состоящего из триизобутилалюминия и галогенидов титана, в батарее из нескольких реакторов. Способ предусматривает синтез полимера в первом реакторе при атомном соотношении Al/Ti от 3,5 : 1 до 4 : 1, при 5 - 15oC с последующим смешением с потоком полимеризата из отдельного реактора. В последнем за счет нестопперированного полимеризата в количестве 15 - 30 мас.% общего количества бутадиена-1,3 при расходе основной массы бутадиена-1,3 (70 - 80 мас.%) и растворителя с температурой 40 - 95oC создают высокомолекулярную фракцию полимера с вязкостью по Муни 80 - 90. В дальнейшем процесс ведут в последующих реакторах при 45 - 95oC для получения полимера с заданной пластичностью, вязкостью по Муни и молекулярно-массовым распределением. Способ приводит к снижению образования олигомеров, количества израсходованного катализатора и энергоемкости процесса, улучшения качества каучука за счет повышения прочностных свойств. 1 табл., 1 ил.

Способ получения цис-1,4-полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя в присутствии катализатора, состоящего из триизобутилалюминия и галогенидов титана, в батарее из нескольких реакторов, отличающийся тем, что в первом реакторе процесс полимеризации 20 - 30 мас.% бутадиена от его общего количества проводят при 5 - 15oC и атомном соотношении алюминия и титана в катализаторе от 3,5 : 1 до 4,0 : 1 соответственно, полученный полимеризат и поток полимеризата из отдельного реактора, в который подают 70 - 80 мас.% бутадиена-1,3 от его общего количества, нестопперированный полимеризат в количестве 15-30 мас.% полимера на 100 мас.% общего количества бутадиена и углеводородный растворитель, имеющий температуру 40 - 95oC, вводят во второй реактор и процесс проводят в последовательно соединенных реакторах при 40 - 95oС.

| DE, патент, 1219228, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторское свидетельство, 717075, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-09-27—Публикация

1997-01-09—Подача