Изобретение относится к технологии получения цис-1,4-полибутадиена и .может быть использовано в промышленности синтетического каучука Известен способ получения цис-1,4-полибутадиена полимеризацией бутадиена в растворе то ггуола в присутствии в качестве катализатора продз та взаимодействия углеродных растворов сме- шанного галогенида титана и триизо-бутилалюминия (ТИБА), проводимой в 1 батарее последовательно соединенных аппаратов при охлаждении шихты с последующей дезактивацией катализатора, стабилизацией полимера, выделением его из полт-тмеризатаи сушкой.

Недостатком данного способа является невозможность точной и одинаковой дозировки компонентов катализаО5тора при проведении процесса в нескольких полимеризационных батареях.

Наиболее близким к описываемому . |Изобретенизо по технической сущности .И базовым объектом является способ получения цис-1,4-полибутадиена полимеризацией бутадиена в углеводородном растворителе в присутствии в качестве катализатора продукта взаимодействия углеводородных растворов- нафтената никеля, триизобутилалюминия и алкоксипроизводного дифторида бора, с последз ощей дезактивацией катализа . 88 тора, стабилизацией полимера, выделением его из полимаризата и сушкой. Согласно этому способу полимеризацию бутадиена проводят, например, в бензине в присутсптвий в качестве каталит затора продукта взаш-гадёйствия бензимовьк растворов нафтената никеля (0,2 0,34 мг-юль на г бутадиена), трииз о бутил алюминия (ТЯБА) i. ,1 №-юль на 100 г бутадаена) я н гексилбордифторида (4-7 ммоль 100 г бутадиена) с последзпощей дезактивацией катализатора и стабилизацией полш ера спиртовым раствором фенга-б-нафтилами - - на (неозона Д) (1% на полимер), выделением полимера отгонкой острым паром и сушсой его на вальцахо Полимериз ащпо проводят при 40°С в течение 4-5 часов. Конверсия бутадиена составляет 94,5%, полимер содержит 97% 1ЩС-1 ,4 звеньев и имеет вязкость по Муни 49-72 о Падоста.тком указанного известного способа является относительно большой

расход компонентов катализатора,- нафтена с а никеля и алкоксипроизводного дифторида. бора вследст.вие взаимодействия с прИ1.1есяг4И5 присутствующиГШ в растворителе и мономере,.

Целью изобретения является осуществление непрерывного стабильного промышленного процесса цолш-шризации приэкономичном расходе компонентов катализ атора

Эта цель достигается тем, что в известном способе по-ггучеиин цнс-1,,4- полибугадиена полимеризацией бутадиена в углеводородном растворителе в присутствии в качестве катализатора продукта, взаимодействия углеводородных растворов нафтената никеля, триизобутилалюг:ЩН1-1я и алкоксипроиззодкого дифторида бора, с последующей дезактивацией катализатора, стабилизацией полимера, выделением его из полш 1еризата и сушкой бутадиен смешивают с растворителем, охлагкдают полученную шюст.у от -5 до -20°С, обрабатывают ее раствором трТШзобутилалюминия, распределяю : пп-лсту -на несколько потоков, вводят в последние компоненты катализатора, после, чего реакционную смесь направл.яют на полимернзахщю в отдельных цолиъ1еризаццонных батареях

1

Сущность способа, согласно изобретению, заключается в проведешти

на полимеризацию и проходит последовательно все аппараты батареи в течение 3-5 часов о Полимеризация осзш ествляется при температуре 40-50 Со Пос

Q ле окончания полимеризации в раствор . полимера для дезактивации катализатора и стабилизации полимера вводится раствор антиоксиданта-фенил-3-нафтил амина (неозона Д) илр бис(2 окси-5метип -3 -трет, бутил-фенилу метана

- (НГ 2246) в количестве 0,2-1% масс. в pacxieTe на полимер, после чего полимер выделяется методом водной дегазации и сушится обычными приемами. Полученный полимер оценивается вязкостью по Муни и пластичностью

Предлагаемый способ получения цис1,4-полибутадиена шске иллюстрируется примерам1.1о

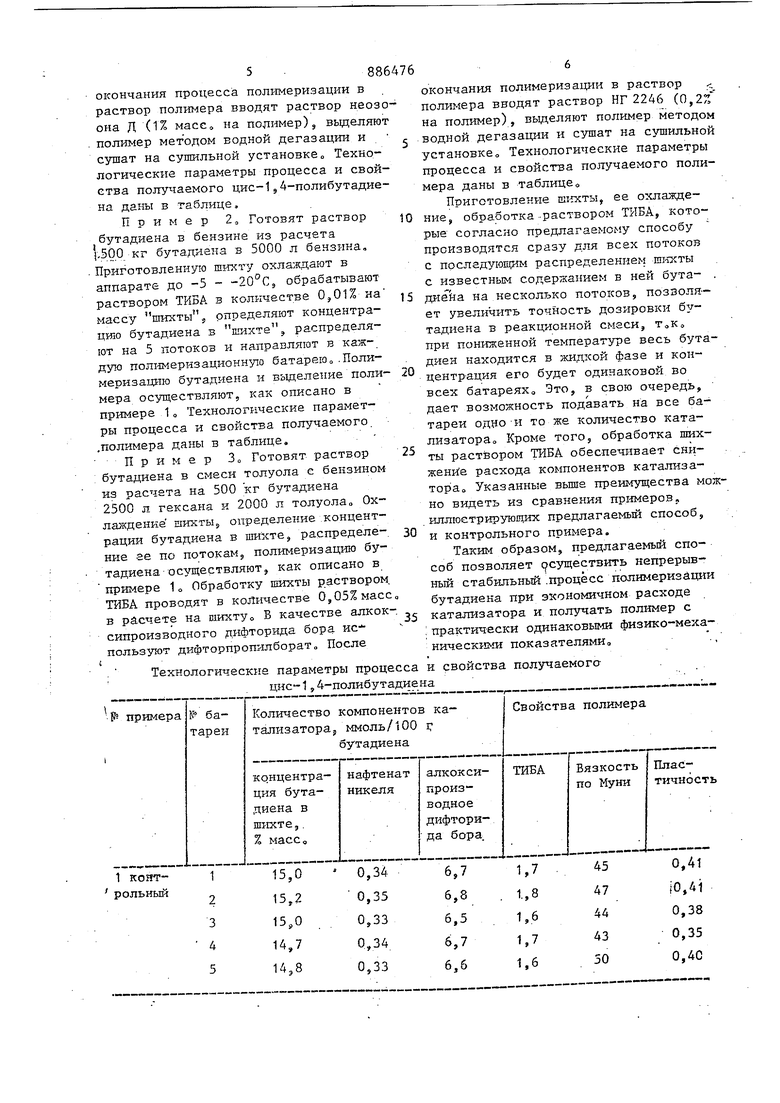

Пример 1 (контрольный)« По лимеризацизо бутадиена проводят одновременно в 5 полимеризационных батареях. Готовят раствор бутадиена в бензине из расчета 100 кг бутадиена в 1000 п бензина для каждой батареи

отдельно , Определяют концентрацию бутадиена в полученной шихте и охлаждают ее до -5 - -20 С. Смешение шихты с компонентами катализатора проводят в трубопроводе, после чего реакционт пая смесь поступает в 1-и по ходу . аппарат, проходит последовательно все 6 аппаратов батареи., где и осуществляют полршеризацию бутадиена После процесса полимеризации в нескольких полиме Зизационных батареях Сначала готовится раствор бутадиена в углеводородном растворителе (бензине,(гексане) и смеси бензина с толуолом) в одном смесителе сразу для всех полимеризационньпс батарей. Как зказано вьппе,, mi-ixTa охлаждается до температуры -5 - -20 С, обрабатьшается раствором ТИБ/, в количестве 0,,01-0э05% от массы шюсты и определяется точная концантрацня бутадие шихта распределяется -на несколько потоков (по количеству действующих полимеризационных батарей) и направляется в каждую батарею„ В трубопроводе непосредственно перед первыми аппаратами калодой батареи шикта смешивается с углеводородными растворами нафтената никел/г, триизобутилалюмкния и алкоксипроизводного дифто1 ида бора, например, дифторбутилбората. Реакционная смесь поступает 58 окончания процесса полимеризации в раствор полимера вводят раствор нео она Д (1% масс, на полимер), вьщеляю . полимер методом водной дегазации и сушат на сушильной установке,, Технологические параметры процесса и свой ства получаемого цис-1дА-полибутадие на да1Гс1 в таблице, Пример 2о Готовят раствор бутадиена в бензине из расчета i-SOO кг бутадиена в 5000 л бензина, . Приготовленную шихту окла;кдагат в аппарате до -5 - 2Q°C обрабатывают раствором ТИБА в количестве 0,01% на массу шнкты, определяют концентрацию бутадиена в шихте, распределяют на 5 потоков и направляют в каждую полимеризационнута батарею.Полимеризацию бутадиена н вьщеление поли мера осуш,ествляют, как описано в примере 1 о Технологические параметры процесса и свойства получаемого. .полимера даны в таблице. Пример Зо Готовят раствор бутадиена в смеси толуола с бензином из расчета на 500 кг бутадиена 2500 л гексана и 2000 л толуола„ Охлаждение ыихты определение .концентрации бутадиена в шихте, распределекие ае по потокам, полимеризацию бутадиена осуществляют, как описано в примере 1 о Обработку шихты раствором ТИБА проводят в количестве 0,05% масс в расчете на шихтуо В качестве алкок сипроизводного дифторида бора используют дифторпропилбораТо После Технологические параметры проце цис-1,4-полибута окончания полимеризащш в раствор . полимера вводят раствор НГ 2246 (0,2% на полимер), вьщеляют полимер методом водной дегазации и сушат на сушильной установке. Технологические параметры процесса и свойства получаемого полимера даны в таблицео Приготовление шт-гхты, ее охлаждение, обработка .раствором ТИБА, которые согласно предлагаемому способу производятся сразу для всех потоков с последующим pacпpeдeлeниe 5 с известным содержанием в ней бута- . диейа на несколько потоков, позволяет увеличить точность дозировки бутадиена в реакционной смеси, при пониженной температуре весь бутадиен находится в жидкой фазе и кон. g одинаковой во всех батареяХо Это, в свою очередь, дает возможность подавать на все батареи одно-и то же количество катализатора Кроме того, обработка шихты раствором ТИБА обеспечивает снижение расхода компонентов катализаTopiao Указанные вьш1е преимущества можно видеть из сравнения npi-iMepoB.. ьшлюстрирующих предлагаемый способ, и контрольного примера. Таким образом, предлагаемый способ позволяет осуществить непрерывный стабильный .процесс полимеризации бутадиена при экономичном расходе катализатора и ползгчать полимер с практически одинаковыми физико-механическими показателями. свойства получаемога

L. Продолжение таблиц,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цис-1,4-полибутадиена | 1978 |

|

SU719111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| Способ получения 1,2-полибутадиена | 1980 |

|

SU886475A1 |

| Способ получения цис-1,4-полибутадиена | 1977 |

|

SU678051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2043367C1 |

| Способ получения полибутадиена с высоким содержанием 1,2-звеньев и регулируемым молекулярно-массовым распределением | 1981 |

|

SU1001671A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109759C1 |

| Способ получения цис = 1,4=полибутадиенового каучука | 1973 |

|

SU471794A1 |

СПОСОБ ПОЛУЧЕШИ ЦИС-1,4-ПОЛЙБУТАДИЕНА пол1-1меризацией бутадиена в углеводородном растворителе в присутствии в качестве катализатора продукта взаимодействия углеводородных IJiffi vi растворов нафтената-никеля, триизобутилалюм-1ния и алкоксипроизводного дифторида бора с последующей дезактивацией катализатора, стабилизацией полимера, выделением его из полимеризата и сушкой, отличающийс я тем, что, с целью осуществления непрерьганого стабильного промьшленного процесса полимеризации при экономичном расходе компонентов катализатора, бутадиен-смешивают с растворителем, охлаждают полученную шихту от -5 до -20с, обрабатывают ее раство-. ром триизобутилалюминия, распределяют шихту на несколько потоков, вводят е в последние компоненты катализатора, после чего реакционную смесь направ-; ляют на полимеризацию в отдельных полимеризационных батареяХо

| Авторское свидетельство СССР f 475022, кло С 08 D 3/08, 1973, Авторское свидетельство СССР W 384358, кЛо С 08 D 3/08, 1971 прототипо |

Авторы

Даты

1992-02-23—Публикация

1980-10-10—Подача