Изобретение относится к области производства труб из полимерных материалов, армированных упрочняющим каркасом, предназначенных для транспортирования жидких и газообразных сред, а также пульп, обладающих химически агрессивными свойствами при высоких давлениях и колебаниях температур.

Известна полимерная армированная труба, содержащая усилитель прочности в виде металлического сетчатого каркаса, состоящего из продольных и навитых на них поперечных стержней арматуры, скрепленных в точках их пересечения сваркой (1).

Недостатком этой трубы является невысокая нагрузочная способность, ограниченная диаметром поперечных стрежней, который не может быть увеличен из-за относительно малого радиуса изгиба поперечных стержней, определяемого диаметром трубы, и ограниченная также шагом витков поперечных стержней, который не может быть уменьшен из-за необходимости обеспечить надежное продавливание расплавленного полимера из внутренней полости трубы через ячейки армирующего каркаса при формировании наружного полимерного слоя.

Кроме этого, прочность каркаса ограничена наличием сварки в местах пересечения продольных стержней с витками поперечной арматуры, которая из-за необходимости проковки, а также вследствие изменения структуры металла в зоне сварки и околошовной зоне дополнительно ослабляет стержни арматуры.

Другие виды скреплений металлических стержней, например, посредством клея обладают еще меньшей прочностью.

Необходимость скрепления витков арматуры ограничивает применение высокопрочных неметаллических материалов для поперечных стержней с продольными металлическими, которые при ограниченном диаметре поперечных стержней значительно увеличили бы нагрузочную способность трубы.

Известна полимерная армированная труба (2), в которой для увеличения нагрузочной способности имеется второй слой витков поперечной арматуры. Однако этот путь ведет к значительному усложнению конструкции трубы и повышенному расходу материалов.

Известен способ изготовления пластмассовой армированной трубы (3), заключающийся в размещении на оправке продольной металлической арматуры, навивки на нее витков поперечной арматуры, скрепление арматуры в точках ее пересечения и формировании полимерной оболочки.

Недостатком этого способа является невысокая нагрузочная способность получаемой трубы, а также невозможность использования в процессе изготовления высокопрочных неметаллических материалов, не подлежащих скреплению известными из этого способа операциями.

Известно устройство для изготовления армированных полимерных труб, содержащее оправку, тянущее устройство для продольных стержней арматуры, накопитель поперечной арматуры, укладчик витков поперечной арматуры, смонтированный на вращающемся от привода роторе, установленном соосно оправке на стационарной опоре, и узел сварки продольной и поперечной арматуры.

Недостатком этого устройства является невысокая нагрузочная способность получаемой трубы, в частности, из-за наличия сварки в местах скрепления продольной и поперечной арматуры, а также невозможность работы с высокопрочными неметаллическими материалами.

Технические решения (1), (3), (4) приняты в качестве прототипов.

Задачи, решаемые группой изобретений, заключаются соответственно в следующем:

повышение нагрузочной способности трубы путем исключения сварных скреплений и обеспечение возможности использования для арматуры высокопрочных неметаллических материалов;

получение трубы с повышенной нагрузочной способностью путем исключения операции сварки и обеспечение возможности использования в процессе изготовления высокопрочных неметаллических материалов;

обеспечение возможности фиксации слоев арматуры относительно друг друга средствами, исключающими явление ослабления прочности стержней арматуры сваркой при работе с металлическими материалами и допускающими возможность работы с высокопрочными неметаллическими материалами.

Эти задачи решаются следующим образом.

В известной полимерной армированной трубе, содержащей размещенный в блоке монолитного полимера усилитель прочности в виде сетчатого каркаса, состоящего из продольных и навитых на них поперечных стержней арматуры, зафиксированных относительно друг друга в точках их пересечения, согласно изобретению продольные стержни арматуры с наружной стороны снабжены фиксирующими выемками, расположенными по спирали, шага t, который соответствует шагу навивки поперечных стержней арматуры, а поперечные стержни арматуры уложены в упомянутые выемки продольных стержней, при этом поперечная арматура выполнена из неметаллического материала, например из высокомодульных (высокопрочных) волокон и жгутов - базальтовых, углеродных и т.д.

В известном способе изготовления полимерной армированной трубы, включающем размещение на оправке продольных стержней арматуры, навивку на них витков стержней поперечной арматуры, фиксацию витков поперечной арматуры относительно продольных стержней арматуры и формирование полимерной оболочки, согласно изобретению на внешней стороне продольных стержней арматуры перед навивкой на них поперечных стержней арматуры выполняют фиксирующие выемки, размещенные по спирали, с шагом "t", соответствующим шагу навивки поперечных стержней арматуры, а навивку стержней поперечной арматуры производят в упомянутые выемки.

Кроме этого, стержни поперечной арматуры перед навивкой обрабатывают адгезионным составом.

Известное устройство для изготовления полимерной армированной трубы, содержащее оправку, механизм подачи продольной арматуры на оправку, накопители поперечной арматуры, укладчик витков поперечной арматуры, а также средство формирования полимерной оболочки, согласно изобретению снабжено механизмом для вырезания выемок на внешней стороне стержней продольной арматуры, выполненным в виде дисковых режущих элементов с планетарным приводом, смонтированное на вращающемся от привода роторе, установленном соосно оправке перед укладчиком поперечной арматуры, при этом укладчик витков поперечной арматуры снабжен регулятором натяжения.

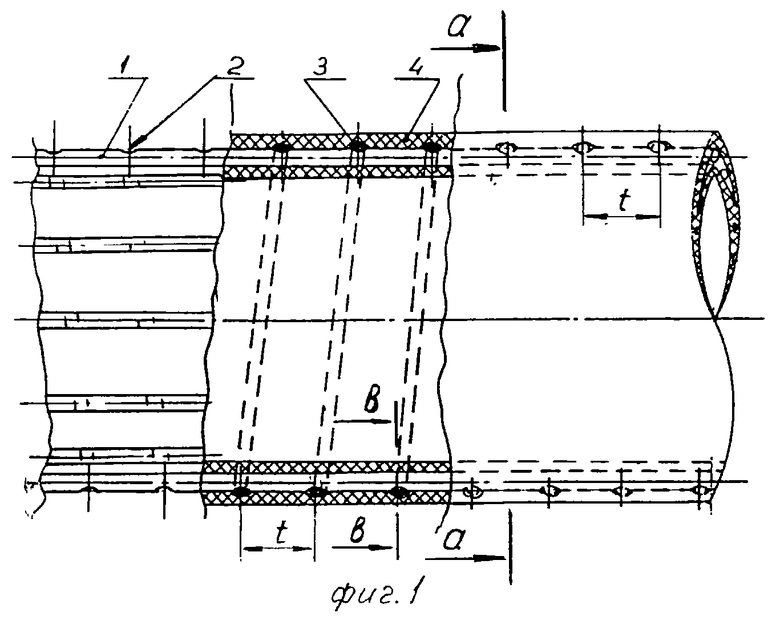

На фиг.1 изображена армированная труба (продольный разрез).

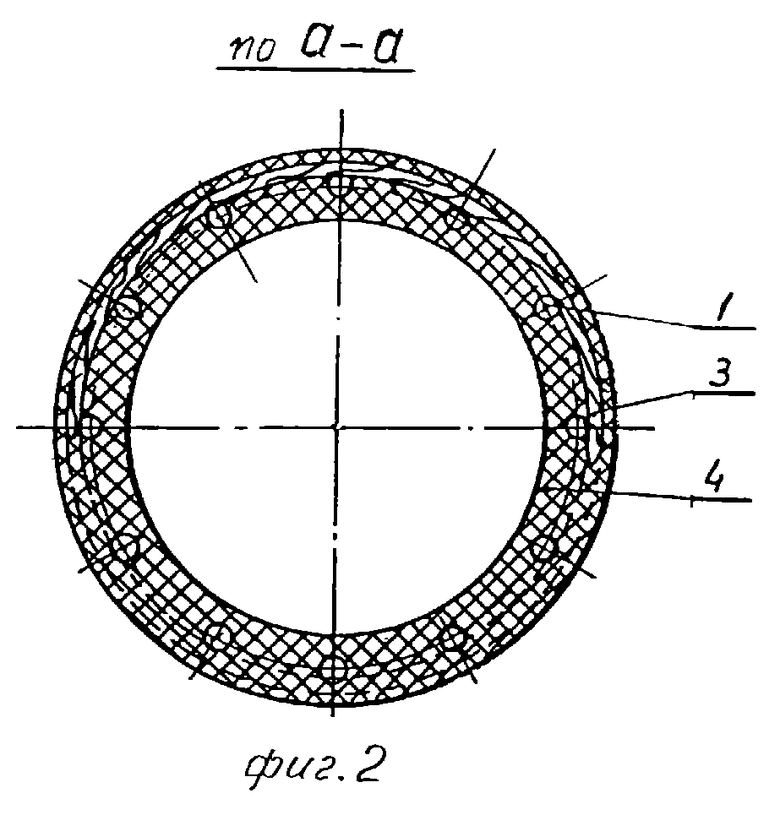

На фиг. 2 - поперечный разрез полимерной армированной трубы (разрез а-а на фиг.1).

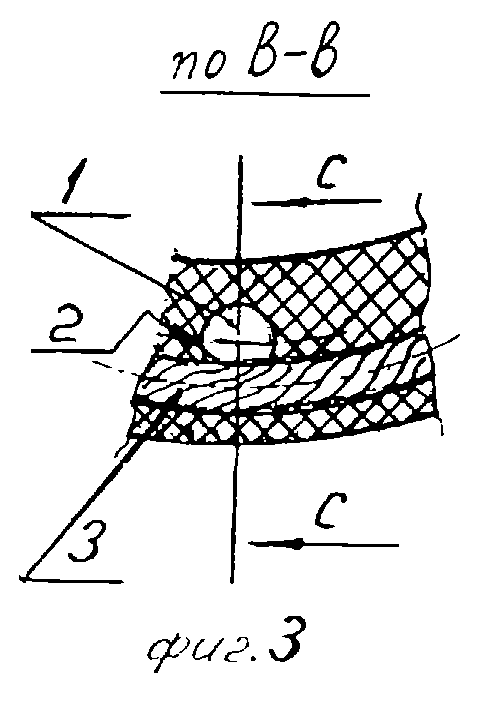

На. фиг. 3 - поперечное сечение стенки трубы по фиксирующей выемке (разрез в-в на фиг.1).

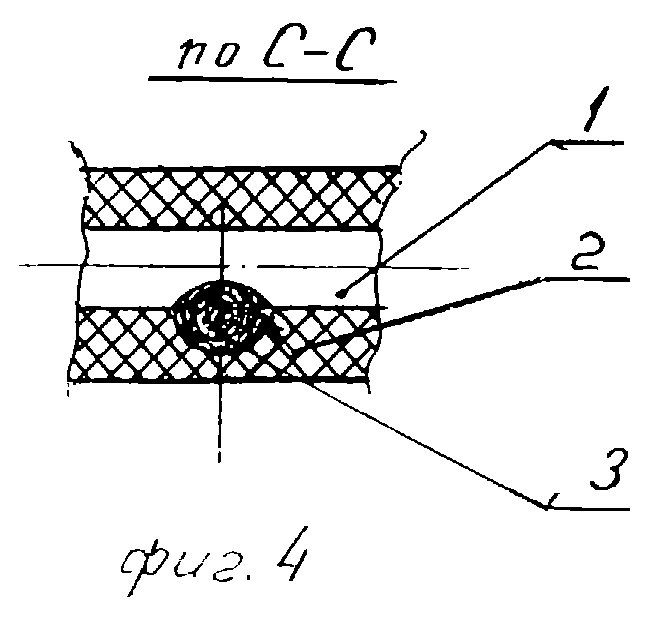

На фиг.4 - продольное сечение стенки трубы по фиксирующей выемке (разрез с-с на фиг.3).

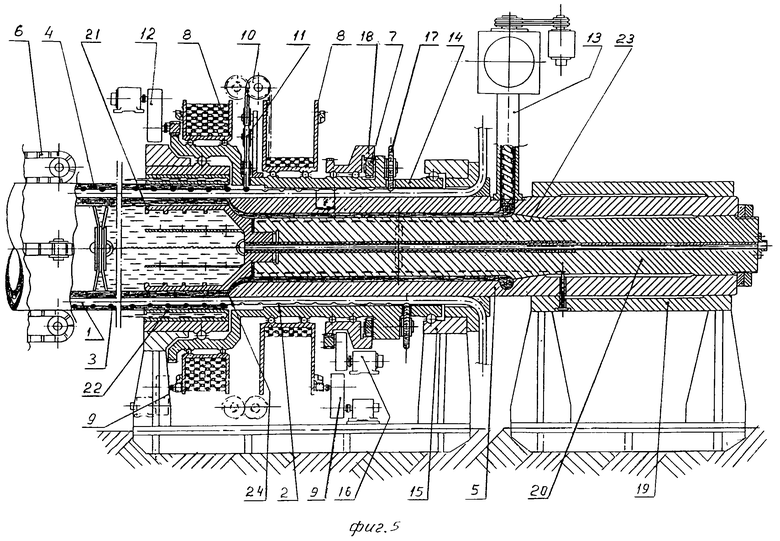

На фиг.5 - общий вид устройства для изготовления полимерной армированной трубы.

Полимерная армированная труба содержит усилитель прочности в виде сетчатого каркаса, состоящего из продольных стержней 1, на внешней стороне которых выполнены фиксирующие выемки 2, расположенные по спирали с шагом t, и поперечные стержни 3, навитые на продольные стержни 1, также с шагом t, при этом витки поперечных стержней 3 утоплены в выемки 2 продольных стержней 1, что обеспечивает надежную фиксацию продольных и поперечных стержней относительно друг друга. Полученный сетчатый каркас размещен в монолите полимера 4.

Фиксация поперечных стержней арматуры в выемках продольных стержней исключает структурные изменения материала, имеющее место при фиксации сваркой, что повышает нагрузочную способность трубы. Кроме этого, возможно выполнение поперечных стержней 3 из высокопрочных неметаллических материалов: искусственных волокон и жгутов, углеродных волокон, стекловолокон, базальтовых волокон и т.д.

Способ изготовления полимерной армированной трубы включает размещение на оправке продольных стержней арматуры 1, выполнение на внешней стороне продольных стержней арматуры фиксирующих выемок 2, размещенных по спирали с шагом t, навивку с натяжением на стержни 1 поперечных стержней арматуры 3, также с шагом t, с укладкой витков в выемки 2, и последующую заливку полимером 4.

Стержни 3 поперечной арматуры перед навивкой обрабатывают адгезионным составом, усиливающим сцепление витков стержней 3 с поверхностью выемок 2, что делает фиксацию слоев арматуры между собой более надежной.

Устройство для изготовления полимерной армированной трубы содержит оправку 5, тянущий механизм 6 для подачи продольной арматуры и установленный далее по ходу подачи продольной арматуры механизм 7 для вырезания выемок 2 на внешней стороне стержней 3 продольной арматуры, накопители поперечной арматуры 8 с приводом 9, укладчик поперечной арматуры 10 с натяжным устройством 11 и приводом 12, экструдер 13.

Механизм 7 для вырезания выемок 2 выполнен в виде ротора 14, установленного соосно оправке 5 на станине 15 с возможностью вращения от привода 16, на котором расположены дисковые фрезы 17 (или абразивные диски) в количестве не менее трех с планетарным приводом 18. Оправка 5 жестко закреплена в станине 19, в расточке оправки установлен сменный мундштук 20 с закрепленным на нем водоохлаждаемым дорном 21, формирующим внутреннюю поверхность трубы. Втулка 22, формирующая наружную поверхность трубы, закреплена в станине 15. В мундштуке 20 расположен подогреватель 23, обеспечивающий заданный тепловой режим в канале подачи расплава полимерного материала в кольцевую щель 24.

Устройство работает следующим образом. Продольные стержни 1 подаются на оправку 5 тянущим механизмом 6 посредством фрез или абразивных дисков 17, которые от планетарного привода 18 обкатываются по наружной поверхности продольных стержней, производят вырезку выемок 2 по винтовой линии, шаг t соответствует необходимому шагу навивки поперечной арматуры 3.

Далее из накопителей 8, поочередно по мере использования материала, в укладчик 10 подают стержни поперечной арматуры 3, которым натяжным устройством 11 придается необходимая степень натяжения. Укладчик 10 навивает поперечную арматуру 3 непосредственно в выемки 2. Степень соответствия формы выемок 2 с профилем поперечной арматуры 3 позволяет надежно зафиксировать слои арматуры относительно друг друга.

Во внутреннюю полость образованного таким образом каркаса экструдером 13 подается расплав полимера 4, формируя внутреннюю и наружную поверхности трубы.

Источники информации

1. Труба, патент РФ 2056571 МКИ F 16 L 9/12, 1994 г.

2. Полимерная армированная труба, способ и устройство для ее изготовления, патент РФ 2176348 МКИ 7 F 16 L 9/12, 2001 г.

3. Способ изготовления пластмассовой армированной трубы, патент СССР 1835022 МКИ F 16 L 9/12, 1992 г.

4. Устройство для изготовления арматуры пластмассовых труб, патент РФ 2100198, МКИ 6 В 29 С 47/12, 1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2257504C1 |

| ТРУБА АРМИРОВАННАЯ ПОЛИМЕРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2075684C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ | 1995 |

|

RU2065118C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРЫ ПЛАСТМАССОВЫХ ТРУБ | 1992 |

|

RU2100198C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176348C1 |

| Способ изготовления пластмассовой армированной трубы | 1992 |

|

SU1835022A3 |

| ФЛАНЕЦ МЕТАЛЛОПЛАСТОВОЙ ТРУБЫ | 1993 |

|

RU2023933C1 |

| ТРУБА | 1994 |

|

RU2056571C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2105920C1 |

Изобретение относится к области производства труб из полимерных материалов, армированных упрочняющим каркасом, предназначенных для транспортирования жидких и газообразных сред, а также пульп, обладающих химически агрессивными свойствами при высоких давлениях и колебаниях температур. В полимерной армированной трубе продольные стержни арматуры снабжают фиксирующими выемками, расположенными по спирали, шаг которой соответствует шагу навивки поперечных стержней арматуры, а поперечные стержни арматуры уложены в упомянутые выемки продольных стержней. В способе изготовления трубы на внешней стороне продольных стержней арматуры перед навивкой на них поперечных стержней выполняют фиксирующие выемки, выполненные по спирали с шагом, соответствующим шагу навивки поперечных стержней, а навивку поперечных стержней арматуры производят в упомянутые выемки с натяжением. Устройство для изготовления полимерной армированной трубы снабжено механизмом вырезания выемок на внешней стороне стержней продольной арматуры, выполненным в виде дисковых режущих элементов с планетарным приводом, смонтированных на вращающемся роторе, установленном соосно с оправкой перед укладчиком витков поперечной арматуры, при этом укладчик витков поперечной арматуры снабжен регулятором натяжения. Техническим результатом изобретения является получение трубы повышенной нагрузочной способности. 3 с. и 2 з.п. ф-лы, 5 ил.

| ТРУБА | 1994 |

|

RU2056571C1 |

| Способ изготовления пластмассовой армированной трубы | 1992 |

|

SU1835022A3 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176348C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРЫ ПЛАСТМАССОВЫХ ТРУБ | 1992 |

|

RU2100198C1 |

| US 3894901 А, 15.07.1975 | |||

| ЛИГАНДЫ НИКОТИНОВОГО РЕЦЕПТОРА АЛЬФА-7, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2418797C2 |

Авторы

Даты

2003-12-27—Публикация

2002-09-30—Подача