Изобретение относится к области машиностроения, в частности к двигателестроению, и может быть использовано в конструкциях коленчатых валов двигателей внутреннего сгорания и других машин и механизмов, содержащих коренные и шатунные шейки, сопряженные со щеками с помощью галтельных переходов.

Известен коленчатый вал (КВ), содержащий коренные и шатунные шейки, кольцевой элемент, изготовленный из стальной ленты с заданными триботехническими свойствами, установленный и зафиксированный на каждой шейке (см. авт. свид. СССР N 1796781, кл. F 16 C 3/04, 1993).

Из вышеуказанного источника информации известен и способ изготовления коленчатого вала, включающий установку и фиксацию на каждой шейке кольцевого элемента, изготовленного из стальной ленты с заданными триботехническими свойствами.

Известное техническое решение не обладает достаточной надежностью, особенно применительно к коленчатым валам дизельных двигателей. Задача изобретения заключается в повышении надежности и эксплуатации.

Поставленная задача решается тем, что коленчатый вал содержит коренные и шатунные шейки, кольцевой элемент, изготовленный из стальной ленты с заданными триботехническими свойствами, установленный и зафиксированный на каждой шейке, причем кольцевой элемент выполнен в виде сменной тонкостенной свальцованной профилированной втулки с полированными поверхностями или в виде двух свальцованных тонкостенных полуколец, введен торцами в кольцевые круговые галтельные переходы, поднутренные в щеку, и закреплен стопорными полукольцами. Втулка может быть выполнена цилиндрической формы и закреплена увеличенными по ширине стопорными полукольцами, выступающими над опорной поверхностью щек; стык втулки может быть выполнен под углом γ к оси коленчатого вала, причем 0° ≤ γ ≤ 40°; стык может быть выполнен стрельчатой формы с углом при вершине δ = 80°-110°. Стопорные полукольца дополнительно могут быть прижаты по краям втулки стопорными винтами, поверхность стопорных полуколец, прилегающая к краям втулки, может быть выполнена в виде кругового конуса с углом при вершине α, 0° < α ≤ arctgf , где α - угол трения, f - коэффициент трения сухих поверхностей.

Кроме того, поставленная задача может быть решена тем, что способ изготовления коленчатого вала, содержащего коренные и шатунные шейки, включает установку и фиксацию на каждой шейке кольцевого элемента, изготовленного из стальной ленты с заданными триботехническими свойствами, причем кольцевой элемент изготавливают в виде тонкостенной свальцованной профилированной втулки с полированными поверхностями, длина которой равна расстоянию между опорными поверхностями щек, или в виде двух свальцованных тонкостенных полуколец, и вводят торцами в кольцевые круговые галтельные переходы, поднутренные в щеку, и закрепляют стопорными полукольцами для плотного прижатия. Втулку могут изготавливать цилиндрической формы с высотой, равной расстоянию между опорными поверхностями щек, для закрепления ее могут изготавливать уширенные стопорные кольца, выступающие над опорной поверхностью щек; стопорные полукольца дополнительно могут прижиматься по краям втулки стопорными винтами, расположенными в зонах минимальной концентрации напряжений от галтелей, то есть вне зон перекрытия соответствующих коренных и шатунных шеек, а в щеках создаются специальные отверстия для облегчения демонтажа стопорных полуколец; на внутреннюю поверхность втулки или полуколец могут наносить слой клея.

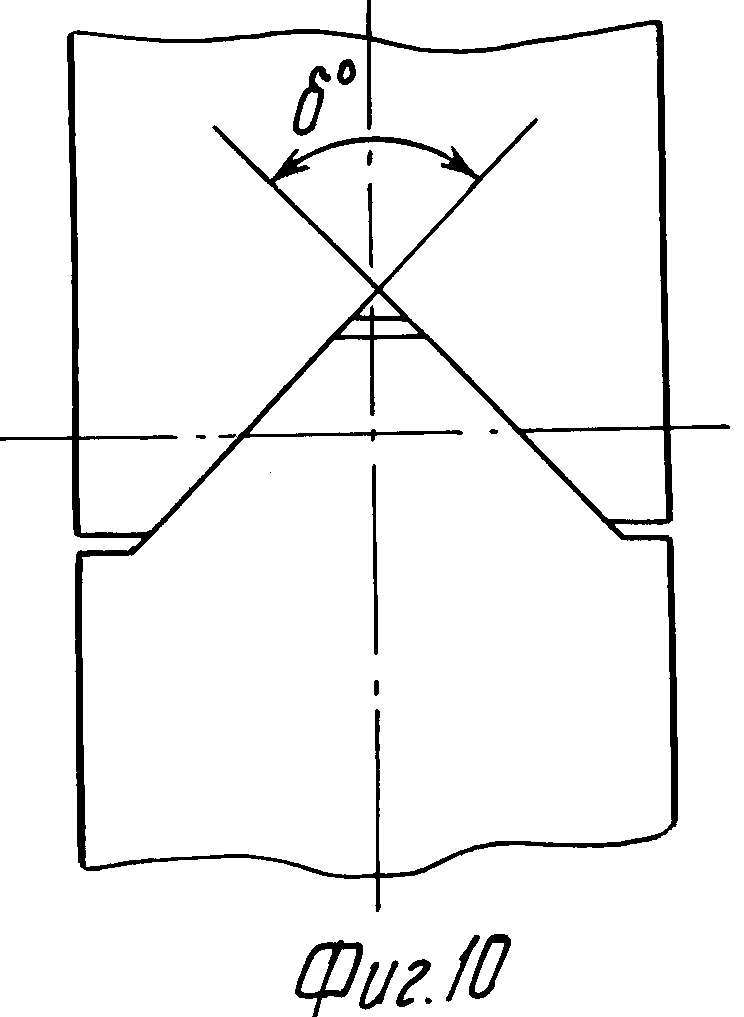

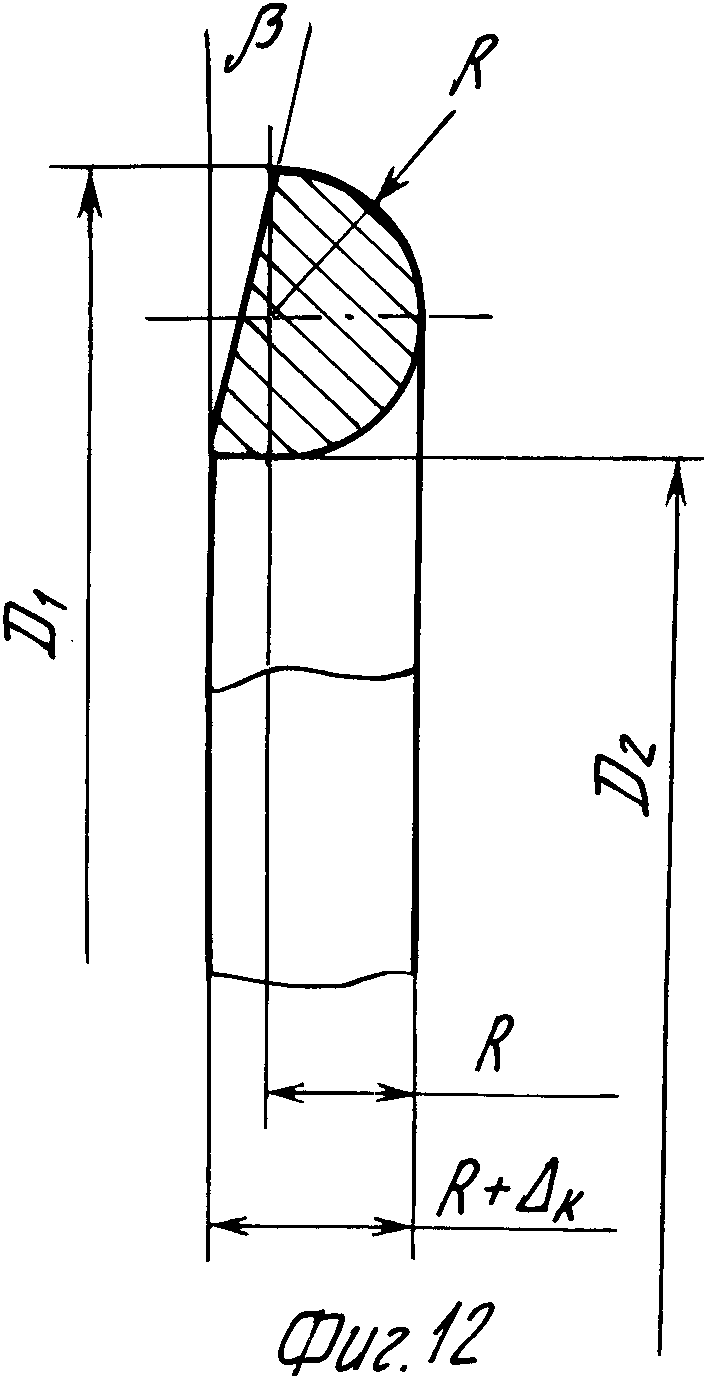

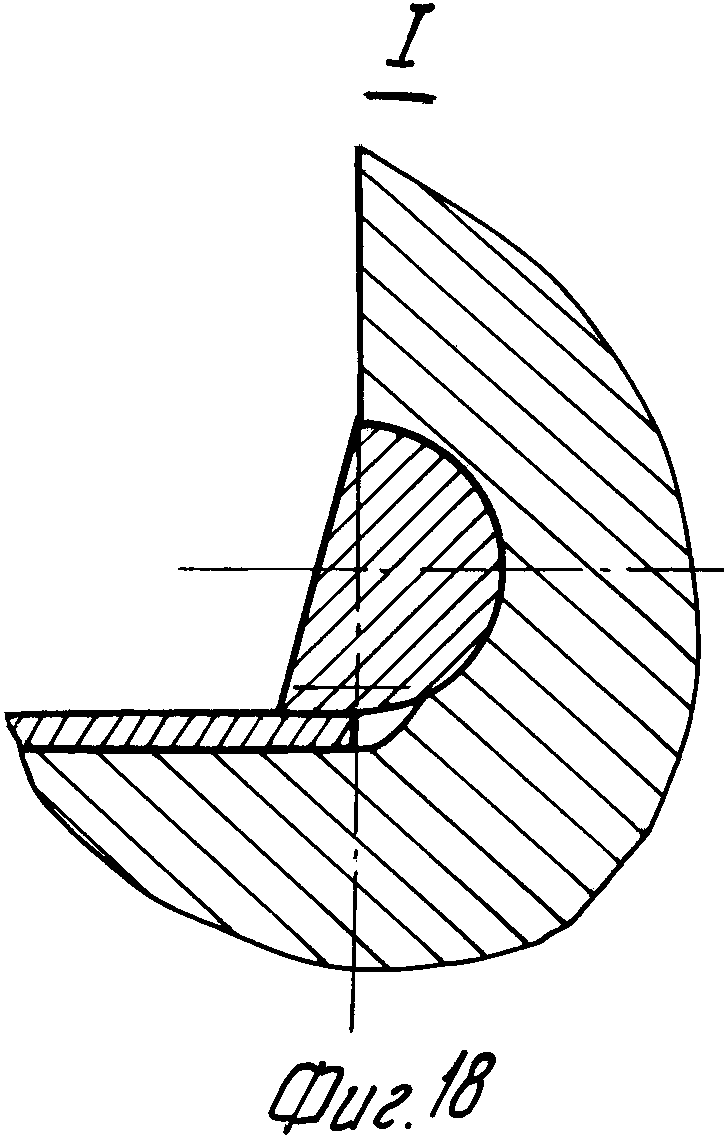

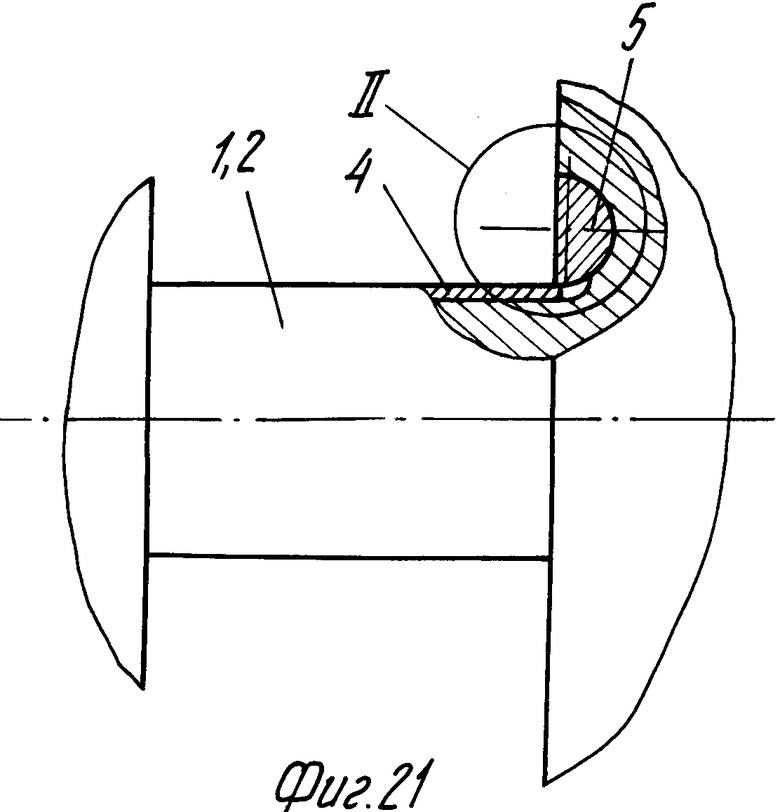

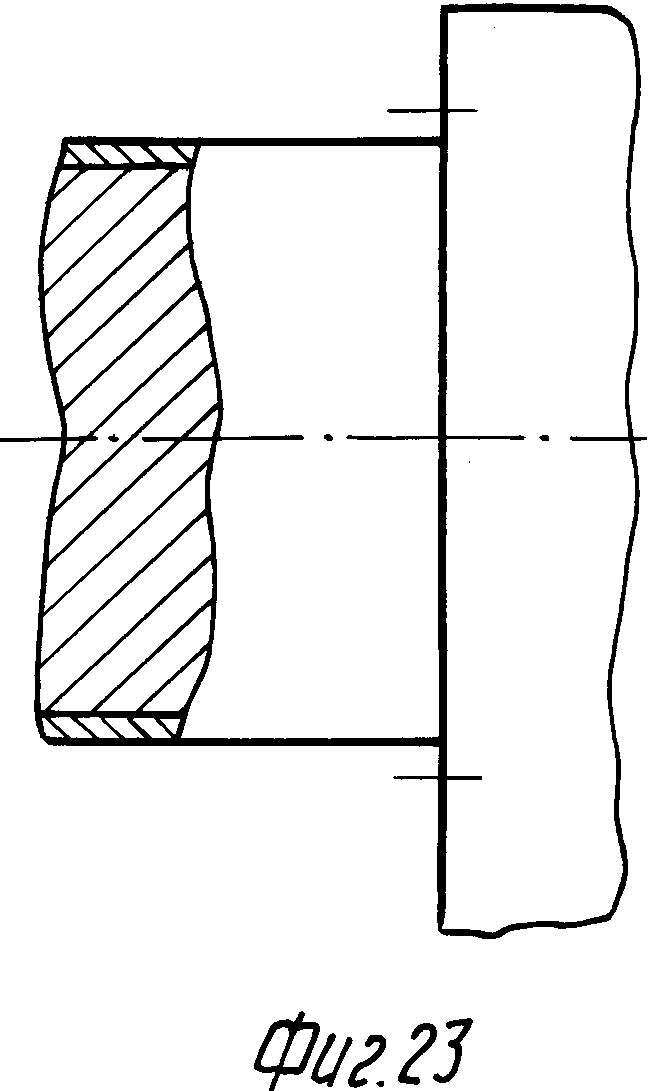

Фиг. 1 изображает общий вид коленчатого вала и его галтельные переходы: 1 - шатунная шейка; 2 - коренная шейка; 3 - щека; фиг. 2 - простой круговой галтельный переход; фиг. 3 - простой круговой галтельный переход с дополнительным заглублением; фиг. 4 - двойной круговой галтельный переход; фиг. 5 - двойной круговой галтельный переход с дополнительным заглублением; фиг. 6 - цилиндрическую свальцованную втулку; фиг. 7 - профилированную свальцованную втулку; на фиг. 8 - прямой стык свальцованных втулок; фиг. 9 - косой стык свальцованных втулок; фиг. 10 - стрельчатый стык свальцованных втулок; фиг. 11, 12 - стопорные полукольца к галтелям без дополнительного заглубления; фиг. 13, 14 - стопорные полукольца к галтелям с дополнительным заглублением; фиг. 15 - узел крепления цилиндрической свальцованной втулки к шейке коленчатого вала с простой круговой галтелью: 1, 2 - шатунная или коренная шейка; 3 - щека; 4 - свальцованная втулка, 5 - стопорное кольцо; фиг. 16 - вид I фиг. 15; фиг. 17 - узел крепления цилиндрической свальцованной втулки к шейке коленчатого вала с двойной круговой галтелью (поз. 1, 2, 3, 4, 5, см. фиг. 15); фиг. 18 - вид I фиг. 17; фиг. 19 - узел крепления профилированной свальцованной втулки к шейке коленчатого вала с простой круговой галтелью при дополнительном заглублении; фиг. 20 - вид I фиг. 19; фиг. 21 - узел крепления профилированной свальцованной втулки к шейке коленчатого вала с двойной круговой галтелью при дополнительном заглублении; фиг. 22 - вид I фиг. 21; фиг. 23, 24 - установку стопорных полуколец; фиг. 25 - расположение стопорного винта, вид А-А фиг. 24; фиг. 26 - расположение отверстия для извлечения стопорного полукольца, вид Б-Б фиг. 24; фиг. 27 - геометрию двойного кругового галтельного перехода с дополнительным заглублением, его конструктивные особенности; фиг. 28 - схему построения двойного кругового галтельного перехода с дополнительным заглублением.

Галтельные переходы от шеек к щекам (фиг. 1) выполняются с поднутрением в щеки. На фиг. 2 - 5 представлены простые и двойные галтельные переходы (в том числе) и с дополнительным заглублением.

Здесь: R и R1 - соответственно радиусы основной и дополнительной галтели;

длина l кольцевого углубления, радиус основной галтели R и длина шейки от опорных поверхностей смежных щек L связаны соотношением L - 2R≤l<L-R, (I), а радиус R1 = (0,5 - 0,6)R;

C - расстояние от точки пересечения галтельных переходов основного и дополнительного до плоскости щеки (фиг. 4).

Из условия обеспечения оптимальной усталостной прочности для двойных галтельных переходов получены неравенства

0,5 R≤R1≤0,6R

0,4 R≤C≤0,5R

На фиг. 6 и 7 представлены тонкостенные свальцованные втулки толщиной δвт со стыком, параллельным оси шеек КВ. Изображены два типа втулок - цилиндрическая (фиг.6) и профилированная в виде круговой бочкообразной поверхности высотой H, равной расстоянию между опорными поверхностями смежных щек кривошипа КВ.

Длина образующей бочкообразной втулки:

l = H+2Δ (4)

Максимальный диаметр этой втулки равен dш+2h, где h - стрела прогиба образующей ее; dш - диаметр шейки вала.

На фиг. 8 - 10 представлены разные варианты стыков свальцованных втулок: прямой (фиг. 8), косой (фиг. 9) и стрельчатый (фиг. 10). Применительно к цилиндрическим втулкам все варианты приемлемы, а для бочкообразных - приемлем только прямой. Наряду с разрезной втулкой могут быть использованы полукольца либо несколько сегментов.

Толщина δвт втулки составляет:

0,4 ≤ δвт≤ 0,7 (5)

для коленчатых валов с диаметром dш (мм) соответственно равны:

50≤dш≤120 (6)

При использовании полуколец или отдельных сегментов толщина втулки может быть увеличена до 2,0 - 2,5 мм.

Стопорное кольцо (фиг. 11 - 14), разрезное или состоящее из полуколец, имеет тороидальную форму с размерами:

при этом для круговых галтельных переходов δвт*= 0, , а для двойных галтельных переходов оно больше нуля и определяется неравенством (9).

Высота стопорного кольца равна:

R+Δк, (10)

где

Δк - ширина пояска, прижимающего втулку к шейке КВ.

Внутренняя поверхность кольца выполнена конической с углом при вершине конуса α , где α подчиняется неравенству:

0 ≤ α ≤ arctgf, (11)

где

f - коэффициент трения сопряжения кольца и свернутой втулки.

На фиг. 15 - 22 представлены узлы крепления цилиндрических (фиг. 15 - 18) и профилированной втулок (фиг. 19 - 22) к шейкам КВ, где 12 - шейки (коренные и шатунные) КВ, 3 - щека КВ, 4 - свальцованная тонкостенная втулка, 5 - стопорное кольцо.

На фиг. 23 - 26 представлены узлы дополнительного крепления стопорных колец специальными винтами и отверстия для извлечения стопорных колец из галтельных переходов.

Для повышения надежности крепления стопорного кольца в галтельном переходе служат стопорные винты, а для извлечения стопорных колец из галтельных переходов служат сверления в щеках, наиболее удаленные от зоны перекрытия шеек, где имеет место максимальная концентрация напряжений в галтельных переходах.

Восстановление работоспособности шатунных и коренных подшипников коленчатого вала в условиях их нормальной работы производится заменой изношенных разрезных свальцованных втулок и стопорных колец.

Вследствие аварийных ситуаций могут возникнуть задиры на поверхности коренных и шатунных шеек. Восстановление работоспособности шатунных и коренных подшипников производится при этом шлифовкой шеек на ремонтные размеры с использованием разрезных свальцованных втулок большей толщины. При этом галтельный переход радиусом R механической обработке не подлежит. Обрабатывается галтельный переход только по радиусу R1.

Для увеличения надежности крепления тонкостенной свальцованной втулки или полуколец применительно к мощным дизельным двигателям на их внутреннюю поверхность наносится слой клея.

В соответствии с данным техническим решением коленчатый вал превращается в сборочную единицу. Это изменяет требования к конструкции коленчатого вала.

Коленчатый вал может быть изготовлен и не из дорогих высокопрочных сталей или чугунов, а из более дешевых конструкционных материалов, обеспечивающих ресурс его только по усталостной прочности. Поверхностная твердость шатунных и коренных шеек и соединяющих их щек коленчатого вала может быть одинаковой - 200...220 НВ. Требования к чистоте поверхности шатунных и коренных шеек вала могут быть существенно снижены.

Разрезные свальцованные втулки или полукольца изготавливаются из калиброванной шлифованной и полированной термообработанной стандартной ленты, широко используемой в промышленности, толщиной 0,4...0,7 мм, твердостью 58... 62 НРС и чистотой поверхности Ra = 0,15...0,20 мкм.

Стопорные кольца изготавливаются из углеродистой нормализованной стали с содержанием углерода 0,4-0,5% и чистотой обработки контактирующих поверхностей Ra=0,4...0,6 мкм.

Достоинствами данного технического решения является следующее:

1. Независимость между собой ресурсов по усталостной прочности и износостойкости КВ, что обеспечивается использованием сменных изнашиваемых тонкостенных втулок и шлифовальных шеек КВ, при необходимости, не затрагивая основной галтели с радиусом R, а только по дополнительной галтели с радиусом R1, что к тому же только снижает концентрацию напряжений по основной галтели при переменном изгибе коленчатого вала в плоскости кривошипа, который является главным видом нагружения коленчатого вала, определяющим его усталостную прочность в условиях эксплуатации.

2. Чрезвычайная простота восстановления ресурса по износостойкости.

3. Отпадает необходимость в сложной термической обработке шеек (ТВЧ, азотирование и др.).

4. Выбор материала для коленчатого вала определяется только технологичностью обработки (литье, обработка давлением, термообработка, мехобработка и др.).

5. Простота демонтажа разрезных изношенных втулок при их замене.

Величина радиуса галтельного перехода R диктуется необходимостью обеспечения усталостной прочности сравниваемых коленчатых валов и поэтому должна быть у них одинаковой. Предлагаемое техническое решение позволяет использовать тонкостенные элементы толщиной от 0,4 мм. Этим достигается экономия дорогостоящей легированной стали не менее чем на порядок.

Наличие дополнительной галтели радиусом R1 позволяет повысить усталостную прочность коленчатого вала при ремонтных перешлифовках, не нарушая исходной геометрии основной поднутренней галтели радиусом R. Основная галтель радиусом R механической обработке при ремонте КВ не подлежит. Это позволяет пользоваться лентами как разной толщины, сохраняя толщину вкладышей, либо сохраняя постоянную толщину ленты, но используя вкладыши различных ремонтных размеров. При этом и стопорные кольца имеют несколько ремонтных размеров.

Представляется возможным использование для изготовления втулок (полуколец) из стандартной полированной закаленной ленты, не требующей дополнительной механической и термической обработки.

Представляется возможным использования цилиндрических свертных втулок.

Предлагаемое решение базируется на использовании наклонных элементов с прямыми торцами.

Предлагаемое техническое решение не требует механической обработки по радиусу R даже при аварийных ситуациях.

Необходимость обработки галтельного перехода при ремонтной перешлифовке шеек КВ связана с большими затратами высококвалифицированного труда, необходимость использования сложного технологического оборудования ведет к росту основного радиуса R галтели и, как вследствие, к увеличению толщины наклона элемента.

Таким образом, предлагаемая конструкция КВ обладает более высокой надежностью и ведет к снижению затрат при изготовлении КВ, а также к экономии дорогостоящих материалов.

Сведения, подтверждающие возможность осуществления изобретения.

Пусть даны применительно к шатунной шейке КВ следующие основные размеры: dш = 60 мм, R = 3 мм, Hшат = 30 мм (ширина шатуна в зоне его нижней головки), δвт = 0,4 мм, , Δшат= 0,2 мм (односторонний зазор между шатуном и опорной поверхностью щек).

Остальные геометрические параметры КВ устанавливаются следующим образом:

Hш= Hшат+2Δшт= 30+2x0,2 = 30,4 мм

R1 = 0,6R = 0,6 • 3 = 1,8 мм

C = 0,5R = 0,5 • 3 = 1,5 мм

Δ = 2 мм (из конструктивных сооружений)

lвт = Hш+2 Δ = 30,4+2•2=34,4 мм (длина профилированной втулки в рабочем состоянии)

Dвт=dш+2h=60+2•6,97=73,94 мм

δвт*≤ δвт , принимаем δвт*= δвт= 0,4

Обратимся к фиг. 27 - 28, где приведены дополнительные параметры сечения галтельного перехода:

АО = ОБ = ОВ = R = 3 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| Коленчатый вал | 1986 |

|

SU1401175A1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| Коленчатый вал и способ его изготовления | 1991 |

|

SU1796781A1 |

| Способ восстановления шеек коленчатого вала,изношенных сверх пределов ремонтных размеров | 1986 |

|

SU1442355A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления коленчатых валов | 1988 |

|

SU1576264A1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

Изобретение относится к машиностроению, в частности к двигателестроению и может быть использовано в конструкциях коленчатых валов двигателей внутреннего сгорания и других машин и механизмов, содержащих коренные и шатунные шейки, соединенные щетками с помощью галтельных переходов. Повышение надежности и эксплуатационных качеств сопряжений шейки коленчатого вала и тонкостенной свальцованной сменной разрезной втулки (или полукольца) с профилированными или цилиндрическими поверхностями обеспечивается жесткой фиксацией втулок или полуколец относительно шеек специальными стопорными полукольцами. Втулки или полукольца устанавливаются в круговые галтельные переходы, поднутренные в щеку, и дополнительно прижимаются винтами по краям тонкостенных втулок. Для демонтажа стопорных полуколец в щеках выполняются специальные отверстия. Допускается нанесение клея на внутреннюю поверхность свальцованной втулки или полуколец. 2 с. и 8 з.п. ф-лы, 28 ил.

4. Вал по пп.1 и 2, отличающийся тем, что стык выполнен стрельчатой формы с углом при вершине δ = 80 ... 110°.

5. Вал по пп.1 и 2, отличающийся тем, что стопорные полукольца дополнительно прижаты по краям втулки стопорными винтами.

| SU, авторское свидетельство N 1796781, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-03-10—Публикация

1995-04-06—Подача