Изобретение относится к очистке газа, содержащего оксид азота, от токсичных примесей, особенно к очистке дымов тепловых установок, до их выброса в атмосферу. Более конкретно - к способу очистки газа от оксидов азота и преимущественно от монооксида азота (NO).

Дым, генерируемый за счет сгорания газообразных, жидких или твердых горючих материалов, обычно загрязнен оксидами азота, полученными из азота атмосферного воздуха и, при случае, из азотсодержащих соединений, присутствующих в горючем.

В этих дымах большая часть оксидов азота представляет собой монооксид азота (NO), остальная часть образована в основном диоксидом азота (NO2).

Большая токсичность оксида и диоксида азота делает необходимым их удаление из дымов перед выбросом последних в атмосферу

Предлагается способ очистки дыма от оксидов азота согласно которому сульфат щелочного металла и газообразный аммиак вводят в дым, чтобы восстановить оксиды азота до закиси азота (N2O), которая затем восстанавливается до азота с помощью аммиака.

В случае дыма, содержащего одновременно оксиды азота и диоксид серы, сульфит щелочного металла образуется in situ в дыме за счет введения в него карбоната или бикарбоната щелочного металла.

Этот известный способ обладает недостатком, заключающимся в необходимости использовать несколько реагентов, из которых газообразный реагент (аммиак), имеющий токсический характер, вызывает необходимость принятия значительных мер безопасности.

В изобретении избегают этот недостаток тем, что предлагается новый способ, который позволяет реализовывать эффективную очистку газа от оксида (монооксида) азота без необходимости использования газообразного вредного реагента и который может быть реализован при умеренной температуре, давая отличные результаты.

Следовательно, изобретение относится к способу очистки газа, содержащего оксид азота, с помощью соединения щелочного металла, согласно которому используют количество кислорода в газе, по крайней мере равное стехиометрическому количеству, необходимому для окисления оксида азота в диоксид азота, и в качестве соединения щелочного металла выбирают пиросульфит щелочного металла, который используют в количестве, достаточном для превращения оксида азота из газа в нитрит и нитрат щелочного металла.

В случае, когда обрабатываемый газ содержит оксид и диоксид азота, предпочтительно используют количество пиросульфита щелочного металла, по крайней мере достаточное для превращения оксида и диоксида азота до нитрита и нитрата щелочного металла.

Изобретение применимо ко всем газам, содержащим оксид азота (NO). Особенно оно применимо для газов, генерируемых за счет сгорания горючих материалов в присутствии воздуха или кислорода.

Впоследствии газ, образующийся при сгорании горючего материала, будет называться "дым". В случае, когда изобретение применимо к дыму, горючий материал не критический и может быть непременно газом, жидкостью или твердым веществом.

Горючий материал может включать горючее ископаемого происхождения (например, такие как нефть и нефтепродукты, уголь и кокс), биомассу или воспламеняющиеся органические или неорганические вещества, образующиеся, например, из бытовых отходов или городских отходов.

Происхождение дыма не критическое, причем он может происходить, например, из теплоэлектростанций, централизованной установки городского отопления или установки для сжигания бытового или городского мусора.

Газ, обрабатываемый по способу изобретения, обязательно содержит оксид азота (NO). Он может содержать другие оксиды азота, кроме монооксида азота, например, закись азота (N2O), триоксид азота (N2O3), пентоксид азота и диоксид азота (NO2).

В дальнейшем оксиды азота газа будут обозначаться в их совокупности как NOx. Вообще, объемная фракция оксида азота (NO) среди совокупности всех оксидов азота (NOx в газе составляет по крайней мере 50% и обычно выше 75%; она может достигать 100%.

Как вариант, газ может содержать другие соединения, особенно оксиды серы. Оксиды серы, особенно диоксид серы, обычно присутствуют в дымах, генерируемых за счет сгорания серосодержащих горючих ископаемого происхождения (нефть и нефтепродукты, уголь, кокс).

Согласно изобретению в газе используют количество кислорода, по крайней мере равное стехиометрическому количеству, соответствующему таковому, которое необходимо для окисления оксида азота до диоксида азота, согласно реакции.

2NO+O2_→ 2NO2.

Однако в способе согласно изобретению кислород не выполняет по существу функцию окисления оксида азота до диоксида азота, а с момента введения он сосуществует с оксидом азота в газе в количестве, по крайней мере равном стехиометрическому количеству, теоретически необходимому для этого окисления.

Согласно изобретению молярное соотношение O2/NO в газе с тех пор должно быть по крайней мере равным 0,5. На практике оказывается желательным реализовать в газе молярное соотношение O2/NO выше 1 и предпочтительно по крайней мере равное 8, причем рекомендуются величины выше 10.

Хотя способ согласно изобретению не принуждает к высокому пределу содержания кислорода в газе, не представляет интереса превышение молярного соотношения O2/NO, равного 100, чтобы не преувеличивать бесполезно объем обрабатываемого газа.

Обычно пригодны величины выше 15, причем предпочтительны выше 25. Кислород может быть использован в чистом виде или, проще, в виде окружающего воздуха.

В случае, когда обрабатываемый газ представляет собой дым, кислород можно вводить за счет избытка воздуха, направляемого в топку, где осуществляется сжигание горючего; также можно вводить воздух в дым из нижней части топки.

Пиросульфит щелочного металла выполняет функцию превращения оксида азота и оксида азота газа, образуя нитрит и нитрат щелочного металла, согласно следующим реакциям

M2S2O5+2NO2_→ MNO2+MNO3+2SO2,

M2S2O5+2NO+O2_→ MNO2+MNO3+2SO2,

где

М обозначает щелочной металл.

Оптимальное количество пиросульфита щелочного металла может быть легко определено в каждом отдельном случае, в зависимости от состава газа, его температуры и его давления.

Оно обычно должно быть выше 0,25 моль, предпочтительно по крайней мере равным 0,4 моль на моль оксида азота в очищаемом газе.

В случае, когда очищаемый газ содержит оксид и диоксид азота, пиросульфит щелочного металла должен быть использован в количестве выше 0,25 моль, предпочтительно по крайней мере равном 0,4 моль на моль оксида и диоксида азота в газе.

В принципе, нет обязательного верхнего предела используемого количества пиросульфита щелочного металла. На практике, по экономическим соображениям, не представляет интереса превышение 50 моль (предпочтительно 5 моль) пиросульфита щелочного металла на моль оксидов азота (NOx) в очищаемом газе, причем особенно рекомендуются величины 0,4-2,5 моль, наиболее предпочтительны величины 0,5-2 моль.

Обработку газа с помощью пиросульфита щелочного металла можно осуществлять мокрым путем или сухим путем. При обработке мокрым путем газ промывают водным раствором пиросульфита щелочного металла.

При обработке сухим путем, который предпочтителен, пиросульфит щелочного металла используют в твердом состоянии в газе, в отсутствие жидкости, в особенности воды.

При обработке сухим путем могут быть использованы различные способы работы. Согласно первому способу работы пиросульфит щелочного металла инжектируют в виде порошка в газ, внутрь реакционной камеры.

Согласно второму способу работы газ заставляют циркулировать в неподвижном слое, подвижном слое или псевдоожиженном слое частиц пиросульфита щелочного металла.

Эти способы работы хорошо известны в химической технологии. В этих способах представляет интерес использование порошка с равномерной и по возможности наиболее мелкой гранулометрией, чтобы ускорить реакцию пиросульфита щелочного металла с оксидами азота в газе.

Вообще рекомендуется использовать порошок, средний диаметр частиц которого ниже 250 мкм. Предпочтительный гранулометрический состав соответствует среднему диаметру частиц, не превышающему 200 мкм, например, составляет 5 - 150 мкм.

В способе согласно изобретению обработку газа с помощью пиросульфита щелочного металла нужно осуществлять при температуре выше 250 К и предпочтительно при температуре, по крайней мере равной 300 К. Хорошо пригодны температуры 300 - 700 К.

Предпочтительны температуры 350 - 600 К, и среди них преимущественно предпочтительны температуры 450 - 550 К.

В способе согласно изобретению при реакции пиросульфита щелочного металла с оксидами азота в газе выделяется диоксид серы, который может оказаться желательным удалять.

С этой целью за обработкой с помощью пиросульфита щелочного металла может следовать обработка с помощью гидроксида, карбоната или бикарбоната щелочного металла.

Например, можно использовать способ, описанный в европейской патентной заявке A-0161497, который заключается в обработке газа сухим путем с помощью бикарбоната щелочного металла.

В способе согласно изобретению пиросульфитом щелочного металла предпочтительно является пиросульфит натрия.

В особенно предпочтительном варианте осуществления способа согласно изобретению используют пиросульфит щелочного металла, который образуется in situ в газе за счет взаимодействия бикарбоната щелочного металла с диоксидом серы, присутствующим в газе, согласно следующим реакциям, где M обозначает щелочной металл:

MHCO3+SO2_→ MHSO3+CO2,

2MHSO3_→ M2S2O5+H2O.

При этом в предпочтительном варианте осуществления способа вводят бикарбонат щелочного металла в газ, где он превращается в пиросульфит щелочного металла согласно вышеприведенным реакциям.

При этом варианте осуществления изобретения используется наличие диоксида серы в газе в количестве, достаточном для того, чтобы получаемое количество пиросульфита щелочного металла по крайней мере было равно стехиометрическому количеству, необходимому для взаимодействия со всеми оксидами азота в газе.

Этот вариант обладает тем преимуществом, что в нем не нужно использовать вредный реакционноспособный газ для удаления, с одной стороны, диоксида серы и оксидов азота NOx в газе и, с другой стороны, диоксида серы, который генерируется реакцией пиросульфита щелочного металла с оксидами азота.

Этот способ находит применение предпочтительно при обработке дымов, выделяющихся за счет сгорания горючих материалов ископаемого происхождения, которые содержат производные азота и производные серы.

Способ согласно изобретению приводит к образованию твердого остатка из нитрита щелочного металла, нитрата щелочного металла и сульфата щелочного металла.

Этот остаток можно легко удалять, обрабатывая газ в устройстве адекватном устройству для обеспыливания, которое может включать, например, электростатический фильтр.

В случае обработки сухим путем, согласно вышеприведенному определению, можно использовать фильтр из фильтрующих тканей (матерчатый фильтр), эффективность которого оптимальная.

Способ согласно изобретению применяется для очистки любого газа, содержащего оксиды азота NOx. Он находит применение при очистке дымов, происходящих из сжигания бытового или городского мусора, так же как при очистке дымов, происходящих от сгорания горючих материалов ископаемого происхождения, таких, как природный газ, уголь и нефтепродукты.

Преимущественно он используется для очистки дымов теплоэлектростанций.

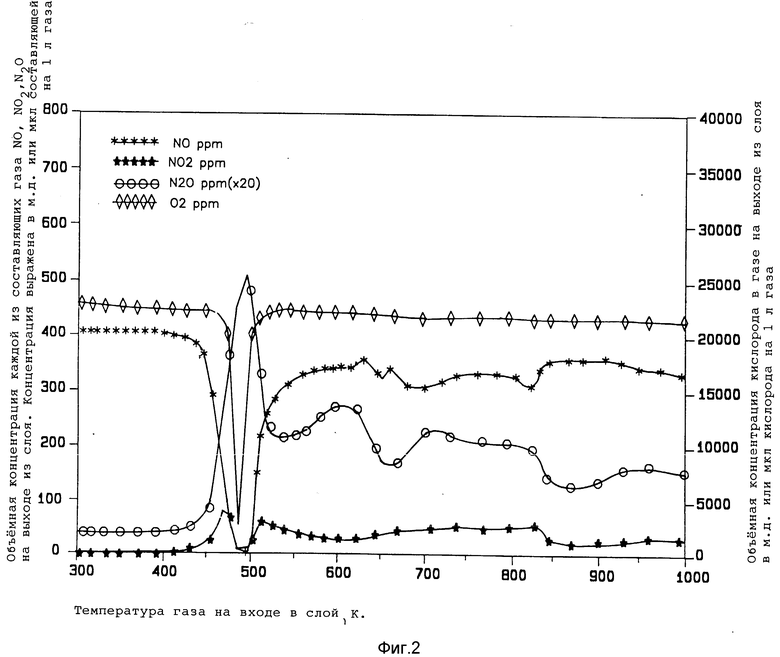

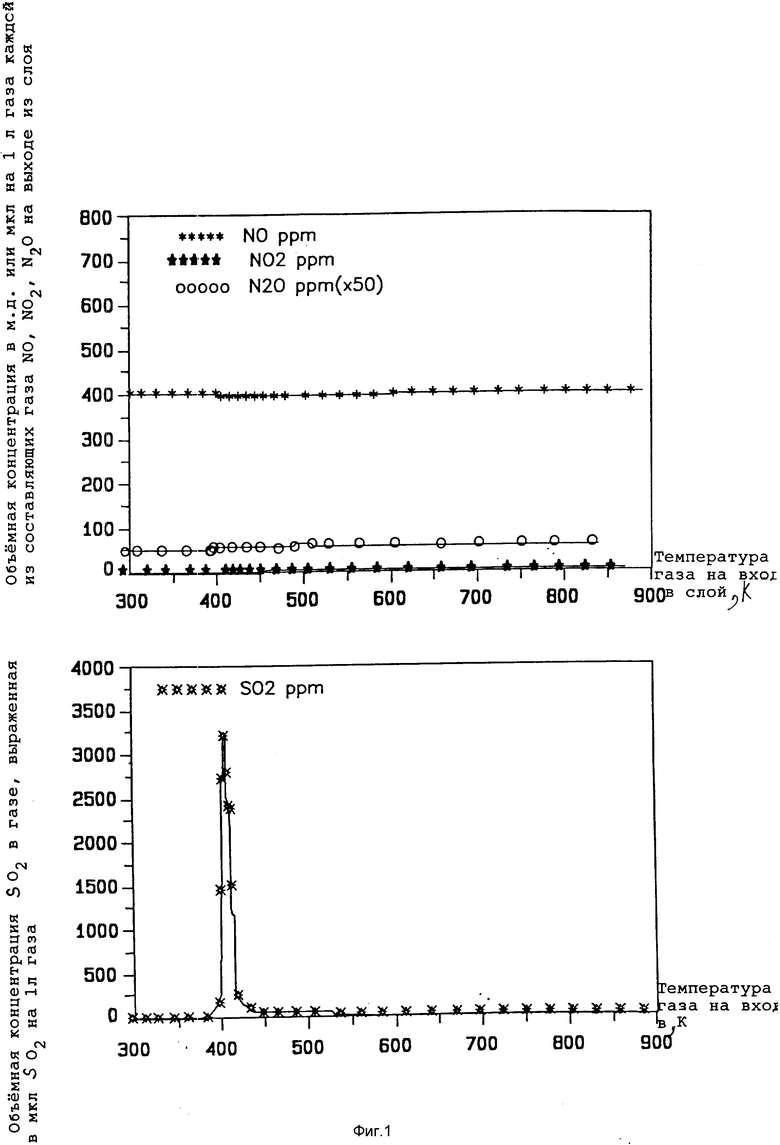

На фиг. 1 и 2 даны две диаграммы, представляющие собой состав газа, содержащего оксиды азота NOx.

Пример 1 (ссылочный пример). Получают искусственный газ, состоящий по существу из аргона и оксида азота [400 мкл оксида азота (NO) на л газа], но лишенный кислорода.

Кроме того, готовят слой из 1 г частиц пиросульфита натрия на слое в 5 г диоксида кремния, смещенного на горизонтальную решетку. В обоих слоях используют частицы, имеющие средний диаметр примерно 100 мкм.

Газ подвергают перемещению в виде восходящего потока через слои (с определенной скоростью) для ожижения слоя пиросульфита натрия.

В процессе опыта температура в слое повышается постепенно от 300 до 800 К. Результаты опыта представлены на двух диаграммах фиг.1.

На каждой диаграмме фиг.1 по оси абсцисс отложена температура газа на входе в слой (выраженная в градусах Кельвина). На верхней диаграмме фиг.1 по оси ординат нанесена объемная концентрация каждой из составляющих NO, NO2 и N2O газа на выходе из слоя (эти концентрации выражены в м.д. или мкл составляющей на л газа и должны быть разделены на 50 в случае N2O).

На нижней диаграмме фиг.1 по оси ординат отложена объемная концентрация диоксида серы в газе (выражена в мкл SO2 /л газа). Из диаграммы фиг.1 видно, что в каждом из осуществленных опытов газ на выходе из слоя имеет примерно тот же состав, что и на входе в слой.

При температуре 425 - 430 К в газе повышается содержание примерно до 3 мл/л диоксида серы, соответствующее разложению пиросульфита натрия.

Пример 2 (согласно изобретению) Повторяют опыт примера 1 с искусственным газом, образованным смесью аргона, оксида азота (NO) и кислорода, и с одним однородным слоем из 6 г пиросульфита натрия. Используемый на входе газ имеет следующий объемный состав

NO = 410 мкл/л;

O2 = 22587 мкл/л.

Поступают как в примере 1. Результаты опыта представлены на диаграмме фиг. 2, по оси абсцисс которой нанесена температура газа на входе в слой (выраженная в градусах Кельвина) ось ординат слева обозначает объемную концентрацию каждой из составляющих NO, NO2 и N2O в газе на выходе из слоя (эти концентрации выражены в м.д. или мкл составляющей на 1 л газа и в случае N2O должны быть разделены на 20), а по оси ординат справа нанесена объемная концентрация кислорода в газе на выходе из слоя (выражена в м.д. или мкл кислорода на л газа).

Видно, что газ подвергается оптимальной очистке при температурах 450 - 500 К. При температуре около 480 К газ на выходе из слоя имеет следующий состав

NO = 73 мкл/л;

NO2 = 73 мкл/л;

N2O = 7 мкл/л;

O2 = 20000 мкл/л.

Сравнение результатов примеров 1 и 2 непосредственно показывает прогресс, внесенный в очистку от оксида азота, когда согласно изобретению комбинируют введение кислорода в очищаемый газ и последующую обработку его с помощью пиросульфита натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТ ОКСИДА АЗОТА ГАЗА, СОДЕРЖАЩЕГО ОКСИД АЗОТА И ДИОКСИД СЕРЫ | 1992 |

|

RU2076772C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2015 |

|

RU2724261C2 |

| Способ окисления аммиака и система, подходящая для его осуществления | 2014 |

|

RU2646643C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ С ИЗБЫТКОМ КИСЛОРОДА ОТ ОКСИДОВ АЗОТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2001 |

|

RU2186621C1 |

| КАТАЛИЗАТОР И СПОСОБ РАЗЛОЖЕНИЯ МОНООКСИДА ДИАЗОТА И СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2006 |

|

RU2397810C2 |

| РЕАКТИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ОЧИСТКИ ГАЗА, СОДЕРЖАЩЕГО ХЛОРОВОДОРОД | 1995 |

|

RU2135269C1 |

| СПОСОБЫ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ЛЕГИРОВАННЫХ ОКСИДОВ ЦЕРИЯ(IV) | 2014 |

|

RU2664905C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА И ИСПОЛЬЗУЮЩЕЕ ЕГО УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2009 |

|

RU2467794C1 |

| Получение красного железоокисного пигмента | 2013 |

|

RU2649430C2 |

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2015 |

|

RU2698817C2 |

Использование: касается очистки газа, содержащего оксид азота, от токсичных примесей. Сущность изобретения: способ очистки газа, содержащего оксид азота, включающий обработку газа соединением щелочного металла, причем используют количество кислорода в газе, равное стехиометрическому количеству, необходимому для окисления оксида азота до диоксида азота, а в качестве соединения щелочного металла используют пиросульфит щелочного металла в количестве достаточном для образования нитрита щелочного металла, нитрата щелочного металла и диоксида серы за счет реакции оксида азота с кислородом. 7 з.п. ф-лы, 2 ил.

| US, патент, 4839147, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-20—Публикация

1994-03-29—Подача