Изобретение относится к катализаторам на носителях формулы (I) для получения этилена, который используют в реакциях основного синтеза, включая полимеризацию, сополимеризацию и поликонденсацию, в нефтяной промышленности и тонкой химии, и к их получению:

Ma'/S (I).

Кроме того, изобретение относится к новому способу получения этилена путем конверсии метана или очищенного природного газа в присутствии вышеупомянутого катализатора в присутствии азота при температуре от примерно 670 до 850oC, предпочтительно в интервале от 710 до 810oC, которая заметно ниже, чем температура полимеризации традиционного синтеза углеводорода(ов) методом дегидрирования. По этому способу этилен получают за небольшой промежуток времени, с высоким выходом и без образования побочного продукта, такого, как CO, CO2, в противоположность реакции окислительного сочетания, когда вводят кислород.

В вышеприведенной общей формуле (I) M - соединение, выбранное из группы RuCl2(PPh3)3, RuCl2(CO)2(PPh3)2, Ru3(CO)12, RhCl(CO)PPh3)2, IrCl(CO)(PPh3)2,

Pd(PPh3)4, Pt(PPh3)4, RuCl3•xH2O, RhCl3•xH2O, IrCl3•xH2O, PdCl2•xH2O,

H2PtCl6•xH2O; S - неорганический носитель, выбранный из α - Al2O3, γ - Al2O3, SiO2, SiO2-Al2O3, Y-цеолит, MgO и TiO2; a' - содержание металла в катализаторе, изменяющееся от 0,25 до 5,0 мас.%.

Известно немного литературных источников и патентов о катализаторе, который может быть использован для получения этилена прямой конверсией метана; более того, известные способы отличаются по техническому смыслу от данного изобретения. В результате осуществления традиционных способов получаются большие количества побочного продукта, такого как двуокись углерода, ее отделение и удаление затруднены и вызывают загрязнение окружающей среды. Кроме того, синтез углеводорода(ов) обычным дегидрированием осуществляется при довольно высокой температуре около 1500-1550oC с помощью процесса термического или электрического крекинга, что порождает ряд проблем, таких как необходимость подвода большого количества энергии, большие расходы на высокотемпературное оборудование (схему), а также огромные потери тепловой энергии, в частности сильная коррозия реактора.

В качестве известных источников, описывающих синтез углеводорода окислительным сочетанием или по реакции дегидрирования, можно привести патенты США 5066629, 5068486 и 5118654, патент Канады 2016675 и патенты Японии 04352730, 04368342.

До настоящего времени постоянно существовала потребность в новом катализаторе, который позволил бы осуществлять реакцию конверсии не при таких (ультра) высоких температурах, как те, при которых проводится процесс синтеза углеводородов методом дегидрирования, а при значительно более низкой (средненизкой) температуре, а также в новом способе получения такого катализатора и в новом способе конверсии с получением этилена с использованием указанного катализатора.

Для удовлетворения указанной потребности в результате многолетних исследований изобретатели завершили создание нового катализатора, способа его получения и простого способа получения этилена за короткий отрезок времени, с высоким выходом, со следами примесей, путем конверсии метана или очищенного природного газа в присутствии указанного катализатора при значительно более низкой температуре, чем температура процесса синтеза углеводорода путем дегидрирования или окислительного сочетания; эта прямая конверсия метана, осуществляемая при значительно более низкой температуре, позволяет избежать огромного расхода тепловой энергии, требуемой при реакции синтеза углеводорода(ов) путем дегидрирования или окислительного сочетания, и позволяет значительно уменьшить загрязнение окружающей среды, благодаря уменьшенным количествам примесей, а именно CO2.

Далее изобретение описано более подробно со ссылкой на примеры.

Новый требуемый катализатор получают нанесением органического соединения переходного металла на неорганические носители, т.е. нанесением различных металлических кластеркомпаундов и органометаллических комплексов на неорганические носители. По этому способу процесс синтеза и очистки катализатора является более простым, чем в других способах.

Благодаря появлению этого катализатора условия реакции, такие как температура, давление, значительно снижаются, и этилен получается с высоким выходом.

Далее, благодаря созданию способа, использующего катализатор по изобретению, способ получения этилена упрощается, в результате возрастает производительность.

По изобретению создание нового способа, в котором метан или очищенный природный газ превращается непосредственно в этилен и который отличается от синтеза углеводорода дегидрированием или окислительным сочетанием, приводит к упрощению всего процесса, температура реакции снижается до температуры от примерно 670 до 850oC, предпочтительно она составляет 710-810oC, и значительно уменьшаются количества примесей, таких как двуокись углерода.

По настоящему изобретению при использовании RuCl2(PPh3)3, RuCl2(CO)2(PPh3)2, RhCl(CO)(PPh3)2 в качестве катализатора получают этилен с высоким выходом при температуре около 810oC. В это время скорость конверсии поддерживают в интервале от примерно 7,5 до 8,3% и путем непрерывной рециркуляции введенного сырья максимизируется скорость конверсии.

То есть, благодаря реакции на твердой поверхности с использованием гетерогенного катализатора, условия реакции, такие, как температура реакции и давление, значительно снижаются, в то же время аппаратурное оформление реакции упрощается.

Способ приготовления катализатора на носителе по изобретению состоит в следующем.

Металлический кластеркомпаунд и органометаллический комплекс растворяют в смешанном растворителе, например, смеси дихлорметана и ацетона и т.д.

Затем в этот раствор добавляют неорганический носитель, и металлический кластеркомпаунд и органометаллический комплекс проникают в неорганический носитель при перемешивании при примерно 20-200oC, затем продукт подвергают сушке в вакуумной сушилке для получения катализатора.

Используемые неорганические носители представляют собой α - Al2O3, γ- Al2O3, SiO2, SiO2-Al2O3, Y-цеолит, MgO и TiO2.

И используемые металлический кластеркомпаунд, и органометаллические комплексы представляют собой RuCl2(PPh3)3, RuCl2(CO)2(PPh3)2, Ru3(CO)12,

RhCl(CO)(PPh3)2, IrCl(CO)(PPh3)2, Pd(PPh3)4, Pt(PPh3)4, RuCl3•xH2O, RhCl3•xH2O, IrCl3•xH2O, PdCl2•xH2O, H2PtCl6•xH2O.

В соответствии с опытными данными оптимальными неорганическими носителями согласно данному изобретению при получении этилена являются α- Al2O3 и MgO, а среди металлов VII группы - Ru, Rh.

По изобретению при использовании нового катализатора применяют следующие условия реакции.

Отношение азота к метану или очищенному природному газу равно 1-6, предпочтительно 1-3 в расчете на метан.

Температура реакции составляет примерно 670-850oC, предпочтительно она находится в пределах 710-810oC.

Концентрация катализатора менее 5 мас.% предпочтительно равна 1-3 мас.%.

Объемная скорость источника газа составляет примерно 75-1200 ч-1, предпочтительно она находится в пределах 150-600 ч-1.

Давление в процессе реакции обычно равно примерно 1-5 атм, предпочтительно нормальному давлению.

Скорость конверсии метана или очищенного природного газа, выход и селективность этилена определяются следующим образом:

Реагенты и полученные продукты анализируют методом газовой хроматографии.

Примеры 1-8 относятся к новому катализатору и способу его получения, примеры 9-31 - к новому способу получения этилена путем конверсии метана или очищенного природного газа в присутствии нового катализатора по изобретению.

Пример 1. 4,39 г α- Al2O3, 0,85 г (0,886 ммоль) RuCl2(PPh3)3 добавляют в смешанный растворитель, состоящий из 20 мл дихлорметана и 10 мл ацетона. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают досуха дистилляцией при пониженном давлении, затем сушат в вакуумной сушилке в течение примерно 20 ч с получением катализатора RuCl2(PPh3)3/ α- Al2O3.

Пример 2. 0,56 г (0,744 ммоль) RuCl2(CO)2(PPh3)2 добавляют к смешанному растворителю, состоящему из 40 мл дихлорметана и 10 мл ацетона и растворяют в нем, затем туда же вводят 3,68 г α- Al2O3. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают растворитель дистилляцией при пониженном давлении. Затем полученный остаток сушат в вакуумной сушилке в течение примерно 20 ч, получая катализатор RuCl2(CO)2(PPh3)2/ α- Al2O3.

Пример 3. 3,95 г α- Al2O3, 0,17 г (0,266 ммоль) Ru3(CO)12 добавляют к смешанному растворителю, состоящему из 10 мл дихлорметана и 100 мл ацетона и растворяют в нем. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают растворитель дистилляцией при пониженном давлении. Полученный остаток сушат в вакуумной сушилке в течение примерно 20 ч., получая катализатор Ru3(CO)12/ α- Al2O3.

Пример 4. 3,28 г α- Al2O3, 0,45 г (0,652 ммоль) RuCl(CO)(PPh3)2 добавляют к смешанному растворителю, состоящему из 40 мл дихлорметана и 20 мл ацетона и растворяют в нем. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают растворитель дистилляцией при пониженном давлении. Полученный остаток сушат в вакуумной сушилке в течение примерно 20 ч, получая катализатор RuCl(CO)(PPh3)2/ α- Al2O3.

Пример 5. 3,14 г α- Al2O3, 0,26 г (0,333 ммоль) IrCl(CO)(PPh3)2 добавляют к смешанному растворителю, состоящему из 60 мл дихлорметана и 10 мл ацетона и растворяют в нем. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают растворитель дистилляцией при пониженном давлении. Полученный остаток сушат в вакуумной сушилке в течение примерно 20 ч, с получением катализатора IrCl(CO)(PPh3)2/ α- Al2O3.

Пример 6. 3,79 г α- Al2O3, 0,84 г (0,727 ммоль) Pd(PPh3)4 добавляют к смешанному растворителю, состоящему из 20 мл дихлорметана и 10 мл ацетона и растворяют в нем. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают растворитель дистилляцией при пониженном давлении. Полученный остаток сушат в вакуумной сушилке в течение примерно 20 ч, получая катализатор Pd(PPh3)4/ α- Al2O3.

Пример 7. 4,45 г α- Al2O3, 0,58 г (0,466 ммоль) Pt(PPh3)4 добавляют к смешанному растворителю, состоящему из 20 мл дихлорметана и 10 мл ацетона и растворяют в нем. Эту суспензию перемешивают в течение примерно 30 мин при температуре около 40oC и упаривают растворитель дистилляцией при пониженном давлении. Полученный остаток сушат в вакуумной сушилке в течение примерно 20 ч, получая катализатор Pt(PPh3)4/ α- Al2O3.

Пример 8. 4,39 г γ- Al2O3, 0,85 г (0,886 ммоль) RuCl2(PPh3)3 добавляют к смешанному растворителю, состоящему из 20 мл дихлорметана и 10 мл ацетона, и перемешивают в течение примерно 30 мин при температуре около 40oC. Эту суспензию упаривают досуха дистилляцией при пониженном давлении, затем сушат в вакуумной сушилке в течение примерно 20 ч, получая катализатор RuCl2(PPh3)3/ γ- Al2O3.

Пример 9. Повторяют пример 8 за исключением того, что в качестве неорганического носителя применяют 4,39 г SiO2; получают катализатор RuCl2(PPh3)3/SiO2.

Пример 10. Повторяют пример 8 за исключением того, что в качестве неорганического носителя применяют 4,39 г SiO2-Al2O3; получают катализатор RuCl2(PPh3)3/SiO2-Al2O3.

Пример 11. Повторяют пример 8 за исключением того, что в качестве неорганического носителя применяют 4,39 г Y-цеолита; получают катализатор RuCl2(PPh3)3/Y-цеолит.

Пример 12. Повторяют пример 8 за исключением того, что в качестве неорганического носителя применяют 4,39 г MgO; получают катализатор RuCl2(PPh3)3/MgO.

Пример 13. Повторяют пример 8 за исключением того, что в качестве неорганического носителя применяют 4,39 г TiO2; получают катализатор RuCl2(PPh3)3/TiO2.

Пример 14. 5,01 г α- Al2O3, 0,21 г (1,012 ммоль) RuCl3•xH2O добавляют к смешанному растворителю, состоящему из 20 мл дихлорметана и 10 мл ацетона, и перемешивают в течение примерно 30 мин при температуре 40oC. Эту суспензию упаривают досуха дистилляцией при пониженном давлении, затем сушат в вакуумной сушилке в течение примерно 20 ч с получением катализатора RuCl3•xH2O/ α- Al2O3.

Пример 15. Повторяют пример 14 за исключением того, что к смешанному растворителю, состоящему из 10 мл дихлорметана и 20 мл этанола, добавляют 3,62 г α- Al2O3 и 0,15 г (0,717 ммоль) RhCl3•xH2O, получая катализатор RhCl3•xH2O/ α- Al2O3.

Пример 16. Повторяют пример 14 за исключением того, что к 20 мл N,N-диметилформамида добавляют 3,79 г α- Al2O3, 0,12 г (0,402 ммоль) IrCl3•xH2O и перемешивают при температуре около 150oC, получая катализатор IrCl3•xH2O/ α- Al2O3.

Пример 17. 3,53 г α- Al2O3, 0,12 г (0,677 ммоль) PdCl2•xH2O растворяют в смешанном водном растворе, состоящем из 30 мл дистиллированной воды и 1 мл 35%-ной концентрированной HCl, затем перемешивают в течение примерно 30 мин при температуре около 100oC. Эту суспензию упаривают досуха дистилляцией при пониженном давлении, затем сушат в вакуумной сушилке в течение примерно 20 ч с получением катализатора PdCl2•xH2O/ α- Al2O3.

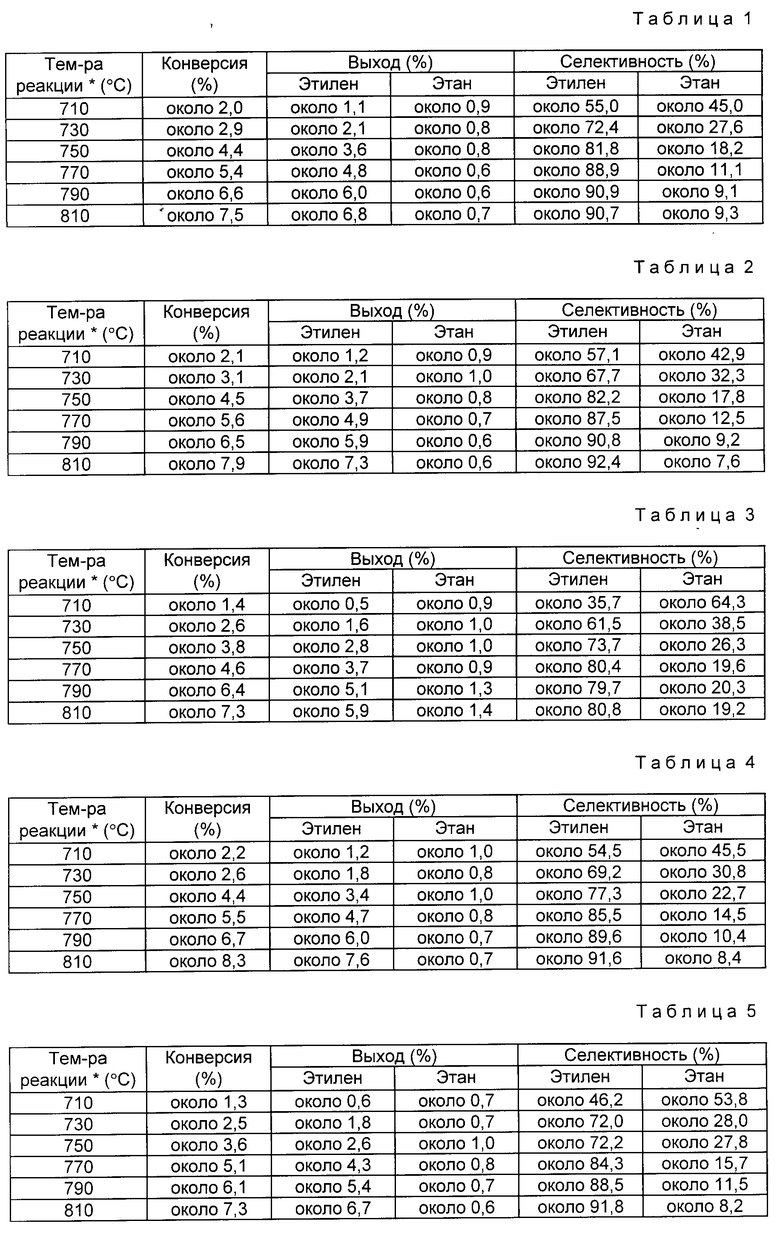

Пример 18. Повторяют пример 14 за исключением того, что используют 0,15 г (0,366 ммоль) H2PtCl6•xH2O, получая катализатор H2PtCl6•xH2O/ α- Al2O3. Пример 19. Метан (или очищенный природный газ) и азот вводят каждый со скоростью потока примерно 10 мл/мин в реактор непрерывного действия с неподвижным слоем (внутренний диаметр 0,70 см; длина 40 см; материал: нержавеющая сталь 316) в присутствии катализатора, полученного в примере 1. Продукты получают при непрерывной реакции под давлением примерно 1 атм при каждой температуре реакции, которая приведена в табл. 1, где указаны и результаты анализа этих продуктов методом газовой хроматографии (начиная от примера 19 и до примера 31 сырье непрерывно снова вводится в реактор конверсии).

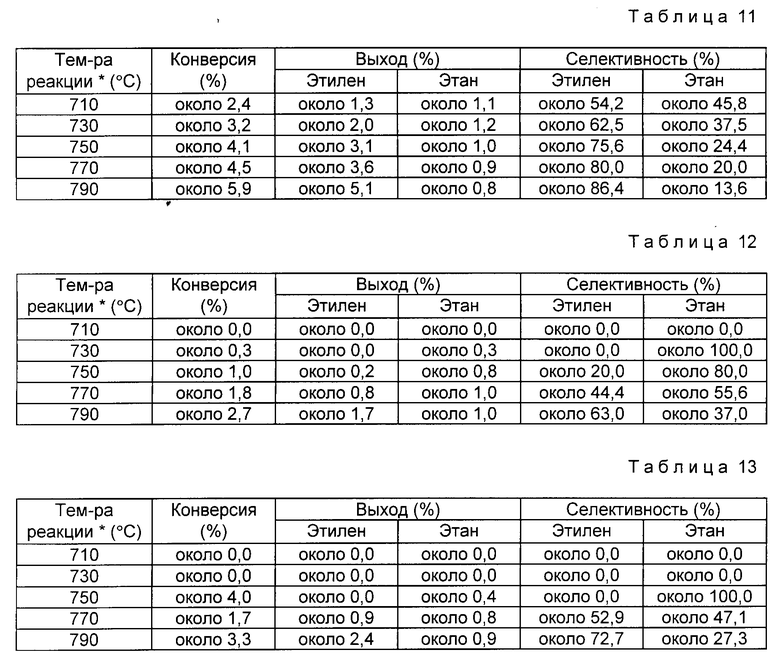

В табл. 1-13 значок * означает, что реакцию проводят при температуре, близкой к указанной величине.

Пример 20. Повторяют пример 19, но используя в качестве катализатора RuCl2(CO)2(PPh3)2/ α- Al2O3. Результаты приведены в табл. 2.

Пример 21. Повторяют пример 19, но используя в качестве катализатора Ru3(CO)12/ α- Al2O3. Результаты приведены в табл. 3.

Пример 22. Повторяют пример 19, но используя в качестве катализатора RhCl(CO)(PPh3)2/ α- Al2O3. Результаты приведены в табл. 4.

Пример 23. Повторяют пример 19, но используя в качестве катализатора IrCl(CO)(PPh3)2/ α- Al2O3. Результаты приведены в табл. 5.

Пример 24. Повторяют пример 19, но используя в качестве катализатора Pd(PPh3)4/ α- Al2O3. Результаты приведены в табл. 6.

Пример 25. Повторяют пример 19, но используя в качестве катализатора Pt(PPh3)4/ α- Al2O3. Результаты приведены в табл. 7.

Пример 26. Повторяют пример 19, но используя в качестве катализатора RuCl2(PPh3)3/ γ- Al2O3. Результаты приведены в табл. 8.

Пример 27. Повторяют пример 19, но используя в качестве катализатора RuCl2(PPh3)3/ SiO2 - Al2O3. Результаты приведены в табл. 9.

Пример 28. Повторяют пример 19, но используя в качестве катализатора RuCl2(PPh3)3/Y-цеолит. Результаты приведены в табл. 10.

Пример 29. Повторяют пример 19, но используя в качестве катализатора RuCl2(PPh3)3/MgO. Результаты приведены в табл. 11.

Пример 30. Повторяют пример 19, но используя в качестве катализатора RuCl3•xH2O/ α- Al2O3. Результаты приведены в табл. 12.

Пример 31. Повторяют пример 19, но используя в качестве катализатора RhCl3•xH2O/ α- Al2O3. Результаты приведены в табл. 13.

Описаны катализаторы на носителе формулы (1) для получения этилена путем конверсии метана или очищенного природного газа, их получение и способ получения этилена путем прямой конверсии метана или очищенного природного газа с применением указанных катализаторов: Ma'/S (1), где М - соединение, выбранное из группы RuCl2(PPh3)3, RuCl2(CO)2(PPh3)2, Ru3(CO)1 2, RhCl(CO)(PPh3)2, IrCl(CO)(PPh3)2, Pd(PPh3)4, Pt(PPh3)4, RuCl3 • xH2O, RhCl3 • xH2O, IrCl3 • xH2O, PdCl2 • xH2O, H2PtCl6 • xH2O; S - неорганический носитель, выбранный из α - Al2O3, γ - Al2O3, SiO2, SiO2 - Al2O3, Y-цеолит, MgO и TiO2; a' - процентное содержание металла в катализаторе, изменяющееся от 0,25 до 5,0 мас.%. 3 с.и 4 з.п. ф-лы, 13 табл.

Ma'/S,

где M - активный компонент;

S - носитель;

a' - содержание металла, изменяющееся от 0,25 до 5,0 мас.%.

Ma'/S,

где M, a', S имеют указанные выше значения.

| US, патент 5105053, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-03-20—Публикация

1994-05-21—Подача