Предлагаемое изобретение относится к области машиностроения и может быть использовано при обработке концов резиновых рукавов высокого давления перед сборкой их с заделками.

Известен инструмент для обработки концов резиновых рукавов с металлической оплеткой (SU, авторское свидетельство N 462735, кл. B 29 C 57/00, 1975), который выполнен в виде корпуса, оснащенного c одной стороны хвостовиком для закрепления в станке, а с другой - направляющей для ввода его в зону обработки. На цилиндрической поверхности корпуса выполнена пилообразная винтовая нарезка. Один из углов при вершине профиля выполнен прямым, а второй - тупым. При подаче инструмента в зону обработки вращающегося изделия пилообразная винтовая нарезка ввинчивается в резиновый слой рукава. После ввода инструмента на заданную глубину подача прекращается, а вращение изделия продолжается. Вследствие этого пилообразная винтовая нарезка срывает резиновую оболочку рукава с металлической оплетки.

Существенным недостатком этого инструмента является то, что он не обеспечивает качественного удаления резиновой оболочки.

Известен инструмент, являющийся прототипом предлагаемого решения, (SU, авторское свидетельство N 602379, кл. B 29 D 23/00, 1978), использование которого частично устраняет указанный недостаток. У этого инструмента пилообразная винтовая нарезка также имеет профиль в виде неравнобокой трапеции. Однако один из углов при вершине профиля выполнен острым, что создает режущую кромку. Для снижения усилия резания винтовая нарезка со стороны направляющей выполнена с участком неполного по высоте, но также трапециевидного профиля за счет создания на заходной части нарезки конусной поверхности. При работе инструмент перемещают в осевом направлении с подачей на оборот изделия, меньшей шага винтовой нарезки. В связи с этим известный инструмент обеспечивает возможность не отрывания, а постепенного срезания резиновой оболочки по мере осевого перемещения инструмента.

Однако известный инструмент также не обеспечивает существенного улучшения качества удаления резиновой оболочки. Это объясняется неблагоприятной формой его режущего лезвия. Угол заострения лезвия составляет не менее 80-45o. Такой клин не режет, а сминает обрабатываемую резину и не обеспечивает требуемого качества ее удаления. Это, в свою очередь, приводит к необходимости выполнения дополнительных операций по удалению оставшихся частиц оболочки и снижает производительность труда.

Обеспечить повышение качества удаления резинового слоя с металлической оплетки рукава при одновременном повышении производительности труда стало возможным, используя инструмент в виде корпуса, с одной стороны которого расположен хвостовик для закрепления его в станке, а с другой - направляющая для ввода его в зону обработки, на цилиндрической поверхности которого выполнена пилообразная винтовая нарезка с профилем в виде неравнобокой трапеции, при этом на заходной части винтовой нарезки произведена плоская подточка под углом ω1 =50-80o к оси инструмента, меньшим, чем угол ее подъема ω =70-85o, таким образом, что пересечение нарезки и подточки образует режущее лезвие с углом заострения β = 5-20o, равным углу наклона боковой стороны профиля, f винтовая нарезка имеет число заходов от одного до четырех и плоская подточка выполнена у каждого из заходов.

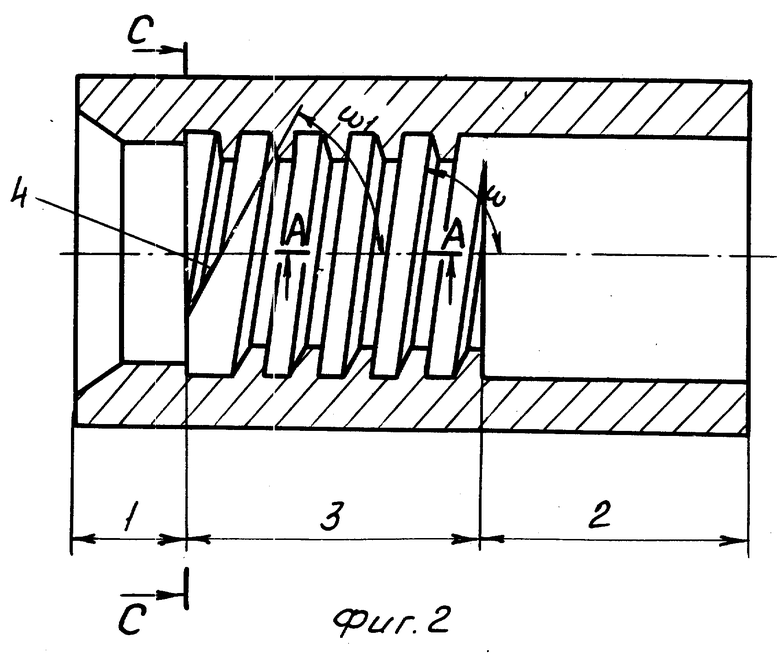

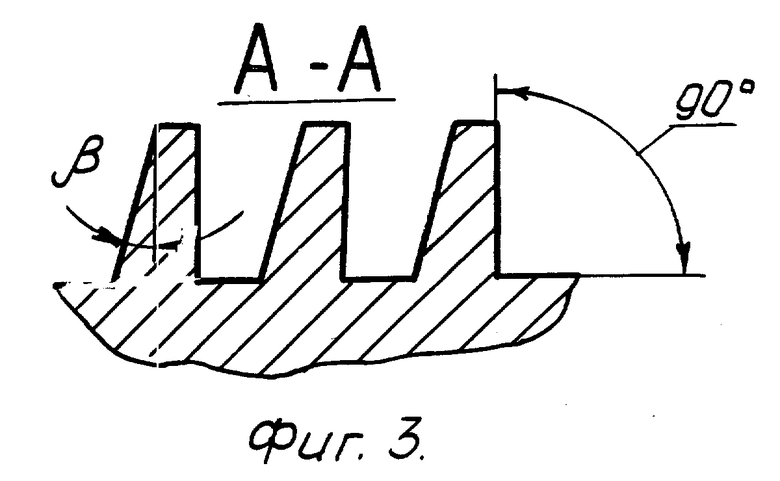

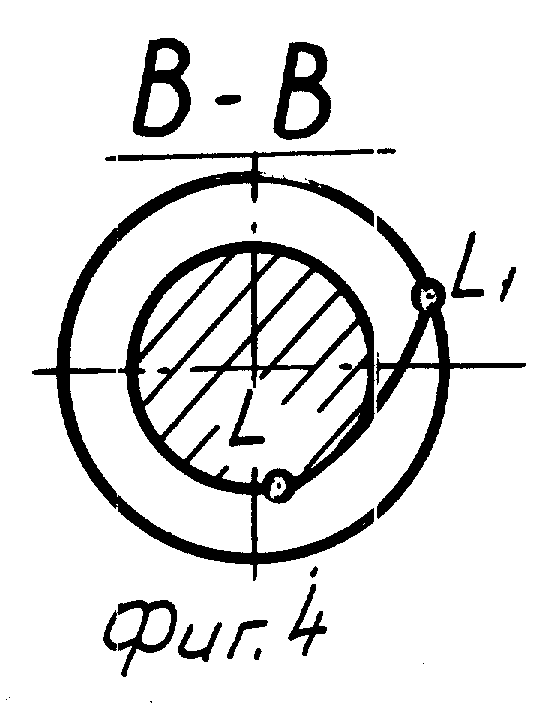

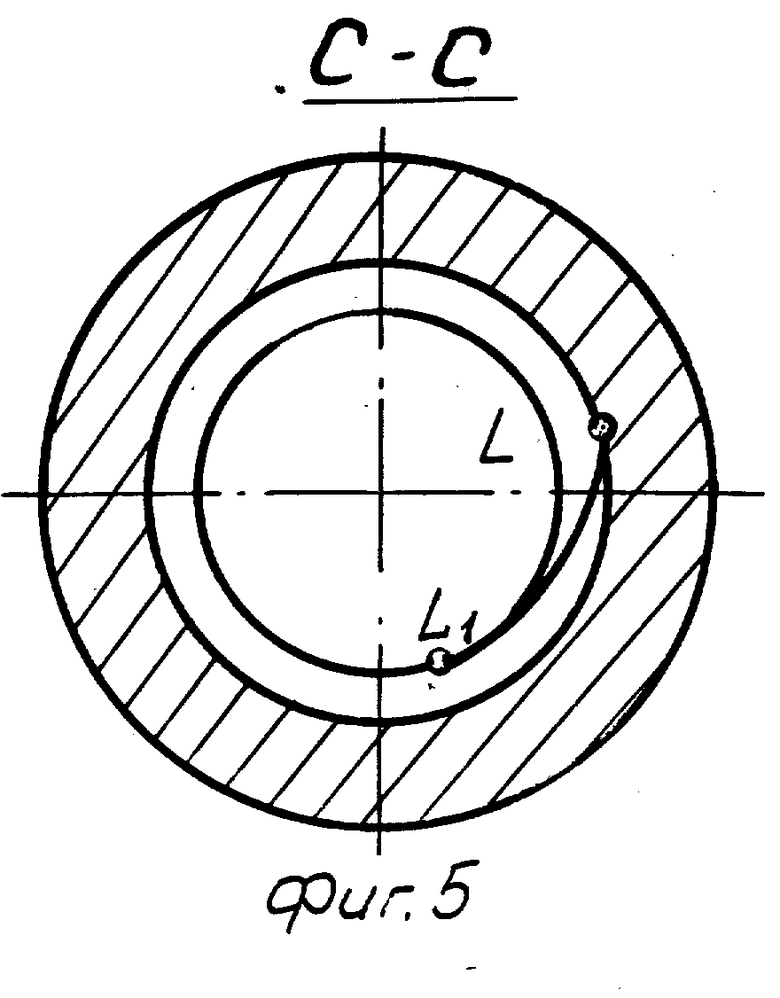

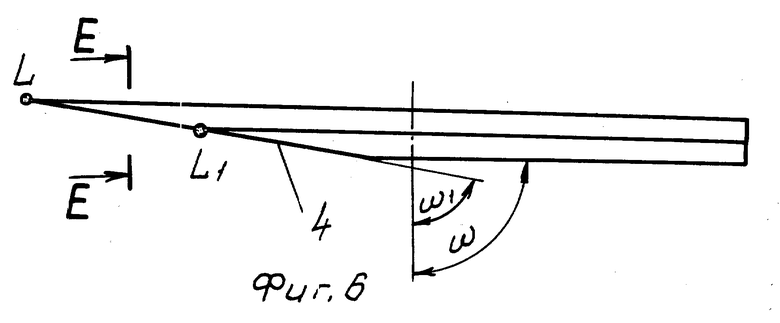

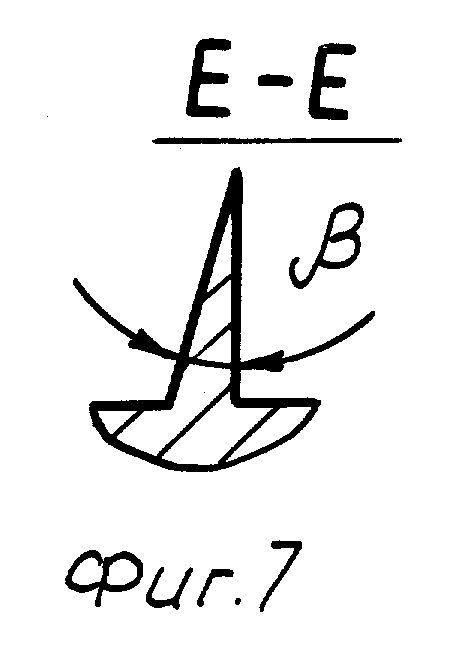

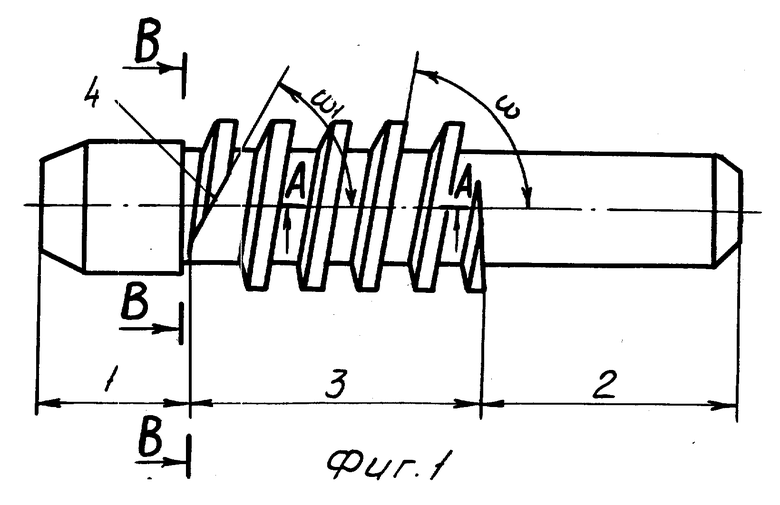

На фиг. 1 показан общий вид инструмента для снятия резинового слоя с внутренней поверхности обрабатываемого рукава; на фиг.2 - вариант общего инструмента для снятия резинового слоя с наружной поверхности обрабатываемого рукава; на фиг.3 - профиль пилообразной нарезки - сечение A-A на фиг.1 и фиг. 2; на фиг.4 - разрез B-B на фиг.1; на фиг.5 - разрез C-C на фиг.2; на фиг. 6 - развертка витка винтовой нарезки со стороны ее захода; на фиг.7 - сечение E-E на фиг.6.

Инструмент выполнен в виде корпуса-стержня для обработки внутренней поверхности рукава или корпуса-втулки для обработки наружной поверхности рукава. С одной стороны корпуса расположена направляющая часть 1 для ввода его в зону обработки, а с другой - хвостовик 2 для закрепления его в станке. На цилиндрической поверхности корпуса выполнена рабочая часть 3 инструмента в виде пилообразной винтовой нарезки с профилем в виде неравнобокой трапеции. Одна сторона профиля вертикальна, а вторая наклонена под углом β =5-20o. Для облегчения процесса резания и улучшения отвода срезаемой резиновой стружки угол подъема винтовой нарезки принимают равным ω = 70-85o.

На заходной части винтовой нарезки произведена плоская подточка ее 4 под углом к оси инструмента ω1 = 50-80o, меньшим, чем угол ее подъема ω . Подточка произведена таким образом, что пересечение наклонной стороны профиля нарезки и плоскости подточки образует режущее лезвие hh1 с углом заострения в осевой плоскости E-E β = 5-20o, равным углу наклона боковой стороны профиля. Режущее лезвие имеет форму спирали Архимеда и располагается между донышком винтовой канавки нарезки и наружной поверхности инструмента. Режущий клин имеет форму треугольника с малым углом заострения, поэтому легко врезается в обрабатываемый резиновый слой, практически не производя его смятия. Криволинейная форма режущего лезвия в виде спирали Архимеда обеспечивает постепенность врезания его на полную глубину резания, что также облегчает процесс резания и улучшает качество обработанной поверхности резинового слоя.

Для отвода резиновой стружки из зоны резания инструмент на длине своей рабочей части имеет винтовую канавку, образованную винтовой нарезкой. Глубина канавки равна глубине профиля нарезки и превышает толщину срезаемого резинового слоя. Перемещаясь в зоне обрабатываемой поверхности, винтовая нарезка своей периферийной частью одновременно производит окончательную зачистку обработанной поверхности. При работе инструмент перемещают вдоль его оси с подачей за один оборот изделия меньшей, чем шаг винтовой нарезки.

Для повышения производительности труда путем увеличения числа режущих лезвий винтовая нарезка может выполняться с числом заходов от одного до четырех. При этом для образования режущих лезвий плоская подточка выполняется у каждого из заходов.

Предлагаемый инструмент позволяет резко улучшить качество обработки и одновременно повысить производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1976 |

|

SU602379A1 |

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1983 |

|

SU1123865A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ РЕЗКИ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2070485C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2025165C1 |

| Устройство для обработки концов резиновых рукавов с металлической оплеткой | 1976 |

|

SU597566A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2000 |

|

RU2183203C2 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1995 |

|

RU2087278C1 |

| Инструмент для механической обработки материалов | 2016 |

|

RU2643994C2 |

| ДОЛОТО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2007 |

|

RU2360096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

Использование: изобретение позволяет повысить производительность и качество обработки концов резиновых рукавов высокого давления перед сборкой их с заделками. Сущность изобретения: инструмент выполнен в виде корпуса - стержня для обработки внутренней поверхности рукава или втулки - для обработки наружной поверхности рукава. С одной стороны корпуса расположен хвостовик для закрепления его в станке, а с другой - направляющая для ввода его в зону обработки. На цилиндрической поверхности корпуса выполнена рабочая часть инструмента в виде пилообразной винтовой нарезки с профилем в виде неравнобокой трапеции. Одна сторона профиля вертикальная, а вторая - наклонена под углом β = 5 - 20o. На заходной части винтовой нарезки произведена плоская подточка ее под углом к оси инструмента ω1 = 50 - 80o меньшим, чем угол ее подъема ω = 70 - 85o. Пересечение винтовой нарезки и подточки образует режущее лезвие с углом заострения, равным углу наклона боковой стороны. Для повышения производительности труда винтовая нарезка может выполняться с числом заходов от одного до четырех. При этом плоская подточка выполняется у каждого из заходов. 1 з.п.ф-лы, 7 ил.

| SU, авторское свидетельство N 462735, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство N 602379, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-20—Публикация

1996-04-23—Подача