Изобретение относится к производству листового стекла и может быть использовано на линиях, вырабатывающих стекло флоат-способом.

Известны способы производства флоат-стекла, в которых для эффективного ведения процесса формования и повышения качества стекла в ванне расплава осуществляется целенаправленный тепломассоперенос олова.

Необходимость целенаправленного тепломассопереноса вызывается тем, что в расплаве олова неизбежно образуются термические неоднородности по длине и ширине ванны, причем как по поверхности расплава, так и по глубине слоя, которые крайне вредны особенно в зоне активного формования ленты, где закладываются показатели качества стекла по оптике и плоскостности.

Это объясняется тем, что при продвижении ленты стекла по поверхности расплавленного олова значительное количество расплава увлекается движущейся лентой к выходному концу ванны, создавая прямой и вызывая обратный поток охлажденного расплава, направленный от выходного конца к головной части ванны.

Кроме того, имеют место температурные градиенты по ширине ванны расплава, т. к. в ее центральной части, где находится лента стекла, температура всегда выше, чем у бортов ванны.

Поэтому применяется целенаправленный тепломассоперенос для создания требуемых температурных градиентов и требуемой равномерности температурных полей.

Наиболее эффективно это достигается перемещением олова и регулированием потоков.

В патентно-технической литературе представлены различные способы регулирования потоков олова (а.с. СССР N 775997, МКИ С 03 В 18/02; а.с. СССР N 776477, МКИ С 03 В 18/02; а.с. СССР N 794970, МКИ С 03 В 18/02; а.с. СССР N 968967, МКИ С 03 В 18/02; а.с. СССР N 1005394, МКИ С 03 В 18/02).

Например, применяются перемешивающие устройства, выполненные в виде установленных с возможностью вращения дисков, на нижней поверхности которых закреплены лопасти. При вращении дисков создается циркуляционное движение расплава олова, происходит перемешивание прямого горячего и возвратного холодного потоков, в результате чего выравнивается температурное поле по длине ванны расплава и создается требуемая температура.

Известны способы выравнивания температурного поля расплава олова с применением линейно-идукционных двигателей. Применение таких двигателей тормозит поперечные потоки расплава металла под лентой стекла, что способствует уменьшению перепада температур по ширине ванны.

Известны также способы усреднения температурного поля расплава олова путем создания чередующихся по направлению поперечных потоков олова за счет применения устройств, выполненных в виде попарно погруженных в расплав электродов и др.

Наиболее близкими к заявляемому изобретению являются способ и устройство, описанные в патенте Франции N 2342256, МКИ С 03 В 18/02.

В указанном прототипе в процессе формования флоат-ленты в расплаве олова создают и поддерживают продольные и/или поперечные потоки для получения равномерного температурного распределения применением насосов (шнеков), приводимых в действие механическим или пневматическим путем. Насосы могут быть введены извне в ванну расплава и помещены в определенном месте между лентой стекла и боковой стенкой ванны.

Регулирование потоков производится изменением угла наклона оси насоса или скоростью вращения механизмов, приводящих его в действие.

Недостатком прототипа является то, что этот способ регулирования с применением насосов или шнека, заключенного в корпус, создает узконаправленное движение потоков олова, что обеспечивает выравнивание температурного поля лишь на локальных участках ванны расплава и поэтому является недостаточно эффективным.

Предлагаемый способ производства листового полированного стекла включает подачу стекломассы по выработочному каналу в ванну с расплавом олова, формование ленты стекла, продвижение ее к выходному концу ванны и перемещение расплава олова перемешивающими средствами различного типа, объединенными в систему, позволяющую организовать принудительное движение расплава олова в ванне в нужном направлении. При этом в зоне температур 1015-810oС перемещение олова производят преимущественно поперек ванны расплава от центра к боковым стенкам, а в зоне температур 810-600oС - преимущественно вдоль ванны, от ее головной части к выходному концу.

Перемешивающие средства, входящие в систему, располагаются на свободном пространстве между боковыми стенками ванны и краями движущейся по ванне ленты стекла, занимая при этом 20 - 80% свободного поперечного пространства.

Для создания упомянутого направления перемещения расплава олова система средств перемешивания состоит или из мешалок одного типа, например механических винтового типа с разным углом наклона винтовой линии, или из мешалок разного типа, например электротехнического и эрлифтного типов или сочетания мешалок механического и электротехнического типа и т.д.

Для создания упомянутого направления перемешивания в случае применения мешалок винтового типа угол винтовой линии мешалок выбирают в интервале от 5 до 35o для высокотемпературной зоны и в интервале от 36 до 85o для низкотемпературной.

При угле винтовой линии мешалок от 5 до 35o мешалки вызывают в олове плавное безвихревое движение, скорость которого вдоль оси мешалки намного больше скорости перпендикулярно ее оси.

При угле винтовой линии периферии мешалок от 36 до 85o мешалки вызывают в олове вихревое движение. При этом скорость олова вдоль оси мешалки меньше, чем скорость перпендикулярно ее оси.

Регулирование скорости принудительного движения расплава олова осуществляется изменением окружной линейной скорости на периферии мешалок, а также изменением величины заглубления мешалок в расплав олова.

Для создания упомянутого направления перемещения расплава олова система средств перемешивания может состоять из мешалок, например, механических винтового типа и линейно-индукционных.

В этом случае, если механические мешалки винтового типа устанавливаются в зоне высоких температур ванны, а линейно-индукционные в зоне низких температур, то работу линейно-индукционных мешалок организуют таким образом, чтобы они осуществляли перемешивание олова вдоль ванны расплава. Если же механические мешалки винтового типа устанавливаются в низкотемпературной зоне, а линейно-индукционные - в высокотемпературной, то работу линейно-индукционных мешалок организуют так, что они осуществляют перемешивание олова поперек ванны расплава.

Согласно предлагаемому решению варианты сочетания типов и режимов работы мешалок могут варьироваться в зависимости от условий выработки стекла и требуемых показателей качества.

Отличием предлагаемого способа производства стекла, предусматривающего перемещение расплава олова в ванне, от способа и устройства, описанного в патенте Франции N 2342256 как наиболее близкого к заявляемому, является то, что предлагается применение перемешивающих средств, объединенных в систему. Именно система перемешивающих средств обеспечивает эффективный тепломассоперенос, требуемую равномерность температурных полей в ванне расплава.

Преимущество системы мешалок, кроме того, заключается в том, что они могут быть установлены в ванне стационарно.

В зависимости от толщины вырабатываемого стекла могут устанавливаться мешалки разных типов, а если устанавливаются однотипные, то они могут работать в разных режимах.

К примеру, при формовании стекла таких номиналов, которые характеризуются высокими скоростями вытягивания ленты, в ванне расплава создаются интенсивные возвратные потоки охлажденного олова от выходного конца ванны в ее головную часть. Эти потоки являются крайне нежелательными и их необходимо нейтрализовать. Это можно сделать встречными потоками, созданными мешалками, расположенными в температурной зоне 810-600oС. При этом мешалки должны работать в интенсивном режиме. При выработке тонкого стекла в ванне расплава имеют место и поперечные потоки олова, но они незначительны, поэтому можно не подключать в работу мешалки, расположенные в зоне температур 1015-810oС, или эксплуатировать их с минимальной скоростью и заглублением.

Если же рассмотреть производство толстого стекла, то поскольку оно формуется при низких скоростях выработки, то возвратные потоки олова от выходного конца ванны к ее головной части очень незначительны. А вот поперечные потоки, вызванные неоднородностью температур в центральной части ванны и вблизи ее боковых стенок, достаточно интенсивны и резко снижают качество стекла как по оптике, так и по разнотолщинности. Поэтому при выработке толстого стекла, в отличие от тонкого, должны в более интенсивном режиме работать мешалки, расположенные в температурной зоне 1015-810oС.

Таким образом, варьирование интенсивности работа мешалок или их типов в системе обеспечивает эффективное принудительное перемещение олова в нужном направлении и получение высокого качества стекла всех номиналов. Кроме того, существенным положительным моментом является и то, что систему мешалок можно расположить в ванне, определив их оптимальное место, не перемещая их, не удаляя те или иные мешалки при переходе на выработку стекла других номиналов. Это существенно сокращает время перевода линии на разные виды продукции и позволяет не открывать ванны расплава для перемещения мешалок и не нарушать ее газовый режим.

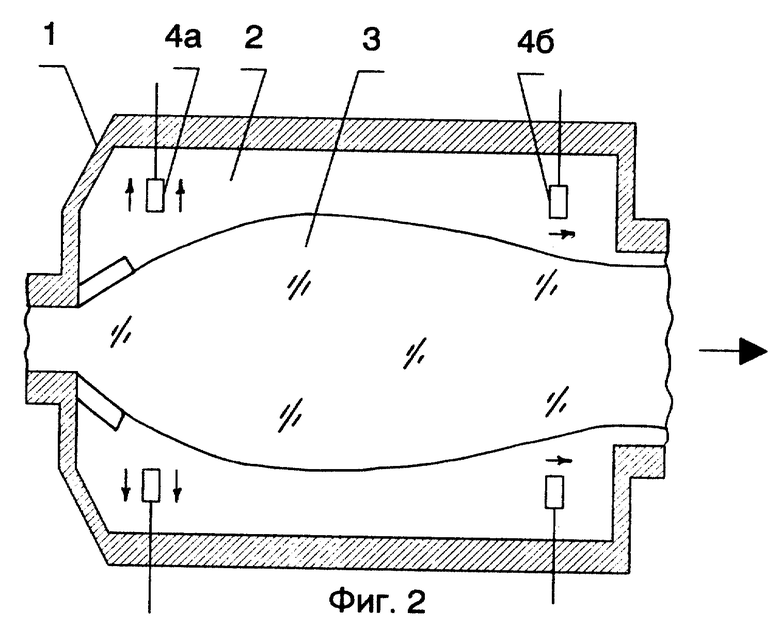

На фиг.1 показаны:

1 - ванна расплава;

2 - расплав олова;

3 - лента стекла;

4 - мешалки;

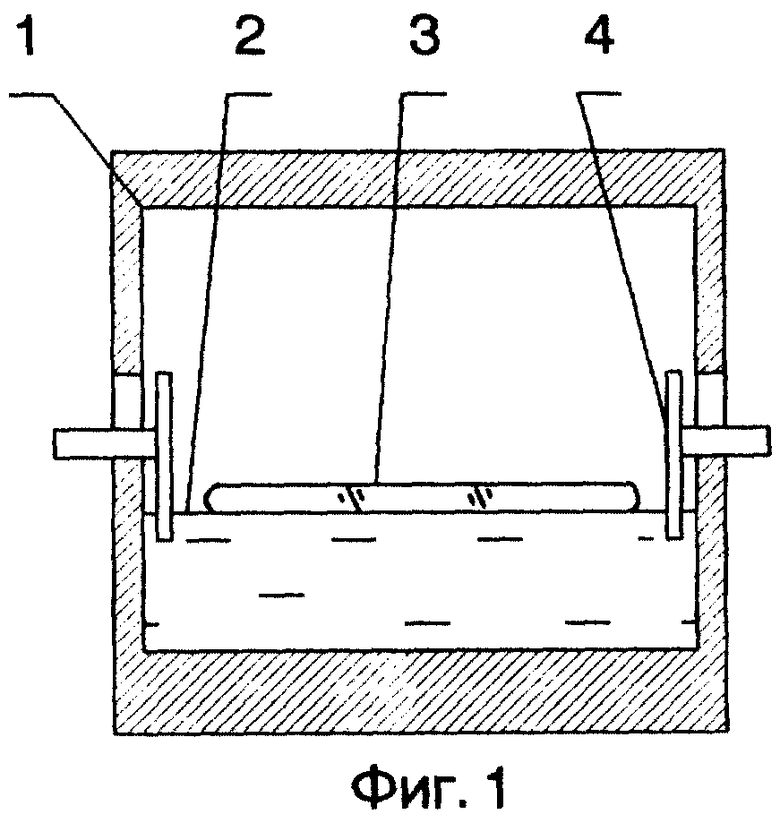

нa фиг.2 показаны:

1 - ванна расплава;

2 - расплав олова;

3 - лента стекла;

4 а, б - система мешалок.

Сведения, подтверждающие возможность осуществления изобретения

Предлагемое изобретение опробовано на флоат-линии ЭПКС-4000 ОАО "СИС" и с его использованием выработаны опытные партии стекла номиналов от 3 до 10 мм с разнотолщинностью на 0,05-0,08 мм ниже и углом "Зебры" на 5o выше, чем без использования данного предлагаемого изобретения.

Способ производства листового полированного стекла включает подачу стекломассы по выработочному каналу в ванну (1) с расплавом олова (2), формование на поверхности металла ленты стекла (3), продвижение ее к выходному концу ванны и организацию принудительного движения расплава олова мешалками (4а, 4б).

Ниже приведены примеры исполнения с использованием предлагаемого способа.

Во всех нижеперечисленных примерах применение мешалок в высокотемпературной зоне от 905 до 995oC (для разных толщин) привело к снижению перепада температур по ширине ленты стекла до 5-10oC в зоне установки мешалок. Использование мешалок в низкотемпературной зоне при температурах 740-780oC привело к повышению температуры ленты стекла без использования мешалок, что в данных конкретных примерах кроме повышения качества стекла по показателям разнотолщинности и оптики привело к экономии электроэнергии, идущей на нагрев ленты для создания необходимых температурных режимов выработки.

Пример 1.

1. Расход стекломассы 100 т/сут.

2. Скорость вытягивания ленты 340 м/ч.

3. Ширина вырабатываемой ленты 1620 мм.

4. Толщина вырабатываемой ленты 3 мм.

5. Первая пара мешалок винтового типа установлена в ванне расплава в температурной зоне 950+10oС и создает потоки олова, направленные от центра к боковым стенкам ванны расплава.

6. Вторая пара мешалок винтового типа установлена в ванне расплава в температурной зоне 780+10oС и создают потоки олова, направленные от головной части к выходному концу ванны расплава.

7. Параметры первой пары мешалок:

а) угол винтовой линии 20o:

б) скорость вращения 500 м/ч;

в) заглубление в олово 10 мм.

8. Параметры второй пары мешалок:

а) угол винтовой линии 80o;

б) скорость вращения 1500 м/ч;

в) заглубление в олово 20 мм.

Пример 2.

1. Расход стекломассы 100 т/сут.

2. Скорость вытягивания ленты 185 м/ч.

3. Ширина вырабатываемой ленты 1870 мм.

4. Толщина вырабатываемой ленты 5 мм.

5. Первая пара мешалок установлена в ванне расплава в температурной зоне 995+10oС и создает потоки олова, направленные от центра к боковым стенкам ванны расплава.

6. Вторая пара мешалок установлена в ванне расплава в температурной зоне 770+10oС и создают потоки олова, направленные от головной части к выходному концу ванны расплава.

7. Параметры первой пары мешалок:

а) угол винтовой линии 40o;

б) скорость вращения 520 м/ч;

в) заглубление в олово 10 мм.

8. Параметры второй пары мешалок:

а) угол винтовой линии 80o;

б) скорость вращения 520 м/мин;

в) заглубление в олово 10 мм.

Пример 3.

1. Расход стекломассы 100 т/сут.

2. Скорость вытягивания ленты 90 м/ч.

3. Ширина вырабатываемой ленты 1900 мм.

4. Толщина вырабатываемой ленты 10 мм.

5. Первая пара мешалок установлена в ванне расплава в температурной зоне 905+10oС и создает потоки олова, направленные от центра к боковым стенкам ванны расплава.

6. Вторая пара мешалок установлена в ванне расплава в температурной зоне 740+10oС и создают потоки олова, направленные от головной части к выходному концу ванны расплава.

7. Параметры первой пары мешалок:

а) угол винтовой линии 40o;

б) скорость вращения 50 м/ч;

в) заглубление в олово 10 мм.

8. Параметры второй пары мешалок:

а) угол винтовой линии 80o;

б) скорость вращения 100 об/ч;

в) заглубление в олово 10 мм.

Пример 4.

1. Расход стекломассы 100 т/сут.

2. Скорость вытягивания ленты 340 м/ч.

3. Ширина вырабатываемой ленты 1620 мм.

4. Толщина вырабатываемой ленты 3 мм.

5. Первая пара мешалок линейно-индукционного типа установлена в зоне температур 950+10oС и настроена на перемешивание расплава олова в поперечном направлении ванны от центра к боковым стенкам.

6. Вторая пара механических мешалок винтового типа установлена в зоне температур 780+10oС и создает перемешивание расплава олова в продольном направлении ванны от головной части к выходному концу.

Пример 5.

1. Расход стекломассы 100 т/сут.

2. Скорость вытягивания ленты 185 м/ч.

3. Ширина вырабатываемой ленты 1870 мм.

4. Толщина вырабатываемой ленты 5 мм.

5. Первая пара мешалок линейно-индукционного типа установлена в зоне температур (995+10)oС и настроена на перемешивание расплава олова в поперечном направлении ванны от центра к боковым стенкам.

6. Вторая пара линейно-индукционного типа установлена в зоне температур 770+10oC и создает перемешивание расплава олова в продольном направлении ванны от головной части к выходному концу.

Пример 6.

1. Расход стекломассы 100 т/сут.

2. Скорость вытягивания ленты 90 м/ч.

3. Ширина вырабатываемой ленты 1900 мм.

4. Толщина вырабатываемой ленты 10 мм.

5. Первая пара мешалок винтового типа установлена в зоне температур 905+10oС и создает перемешивание расплава олова в поперечном направлении ванны от центра к боковым стенкам.

6. Вторая пара мешалок линейно-индукционного типа установлена в зоне температур 740+10oС и настроена на перемешивание расплава олова в продольном направлении от головной части к выходному концу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

| СПОСОБ ПРОИЗВОДСТВА УТОЛЩЕННОГО СТЕКЛА | 2000 |

|

RU2186741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛА | 2000 |

|

RU2174497C1 |

| СПОСОБ ПРОИЗВОДСТВА УТОЛЩЕННОГО СТЕКЛА | 2000 |

|

RU2187472C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2001 |

|

RU2193536C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ СТЕКЛА ТОЛЩИНОЙ БОЛЕЕ РАВНОВЕСНОЙ | 1998 |

|

RU2147296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗОРЧАТОГО ЛИСТОВОГО СТЕКЛА "СТЕСА-БАРОККО" | 1999 |

|

RU2210551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2187471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА С ТОЛЩИНОЙ, БОЛЬШЕЙ РАВНОВЕСНОЙ | 2000 |

|

RU2181345C2 |

Изобретение относится к производству листового полированного стекла и может быть использовано на линиях, вырабатывающих стекло флоат-способом. Сущность изобретения заключается в способе производства флоат-стекла, осуществляемом с организацией принудительного движения расплава олова в ванне перемешивающими устройствами, объединенными в систему. Система может включать механические, и/или электротехнические, и/или эрлифтные и/или другие средства перемешивания в любом их сочетании. В зоне температур 1015-810oС перемешивание осуществляется преимущественно поперек ванны расплава, от центра к боковым стенкам, а в зоне температур 810-600oС перемешивание осуществляется преимущественно вдоль ванны, от ее головной части к выходному концу. 5 з.п. ф-лы, 2 ил.

| ШИНА ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2342256C1 |

| Способ изготовления листового стекла | 1971 |

|

SU959620A3 |

| Способ изготовления листового стекла и устройство для его осуществления | 1974 |

|

SU619094A3 |

| Устройство для сопряжения ЭВМ с абонентами | 1987 |

|

SU1509917A1 |

| US 4092140 А, 30.05.1978. | |||

Авторы

Даты

2002-06-10—Публикация

2000-07-12—Подача