Изобретение относится к оборудованию для изготовления изделий из слоистых пластиков.

Известен станок для изготовления изделий методом намотки, содержащий станину, каретку, намоточное и выкладочное устройства в виде кольцевых обойм с несколькими раскладчиками с раскладочными головками намотки и раскладочными головками выкладки (SU, авторское свидетельство, 786169, кл. B 29 C 53/56, 1991).

Однако, известный станок сложен в изготовлении, подвод электронагрева и электроцепей автоматики к раскладочным головкам намотки и выкладки вызывает затруднение и усложняет эксплуатацию всего станка.

Известен также станок для изготовления изделий из длинномерных материалов, содержащий закрепленную в опорах оправку и намоточное устройство, выполненное в виде смонтированной на каретке кольцевой обоймы с установленными на ней раскладчиками и привода обоймы для обеспечения спиральной и окружной намотки (SU, авторское свидетельство, 475279, кл. B 29 C 53/70, 1975).

Такой станок не позволяет осуществить выкладку и окружную намотку широкой лентой. Поэтому для получения изделий методами, включающими выкладку, спиральную намотку и окружную намотку более широкой лентой, оправку изделия приходится переносить на другие установки, что снижает общую производительность за смену, а в результате переустановок загрязняются и деформируются поверхности изделия, что приводит и к ухудшению его качества.

Техническим результатом данного изобретения является расширение технологических возможностей станка, повышение его производительности и улучшение качества изделий.

Для этого станок для изготовления изделий из длинномерных материалов, содержащий закрепленную в опорах оправку и намоточное устройство, выполненное в виде жестко закрепленной на каретке кольцевой обоймы с установленными на ней раскладчиками и привода обоймы для обеспечения спиральной и окружной намотки, согласно изобретению, снабжен смонтированными на намоточном устройстве противоположно раскладчикам спиральной намотки ползунами с выкладочными головками, приводом для их тангенциального перемещения, имеющим зубчатое колесо, установленное соосно оправке, и дополнительным раскладчиком для намотки широкой ленты с раскладочным роликом, смонтированным на каретке и снабженным приводами для поворота его осей в двух взаимно перпендикулярных направлениях, а оправка снабжена приводом вращения.

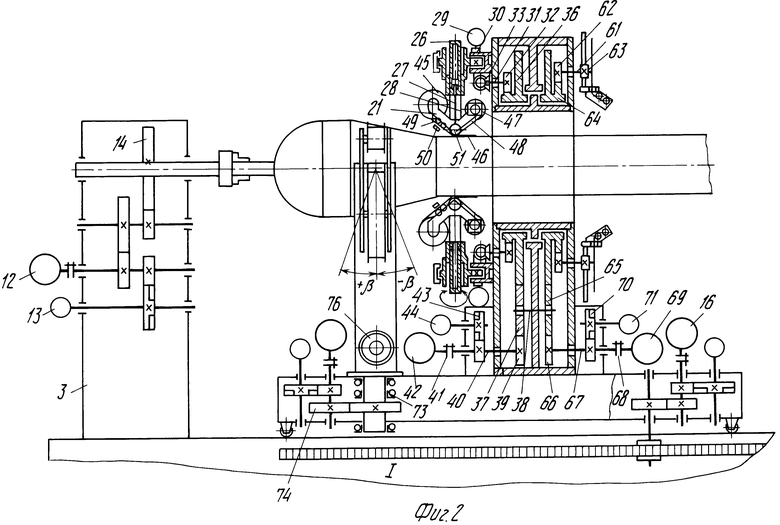

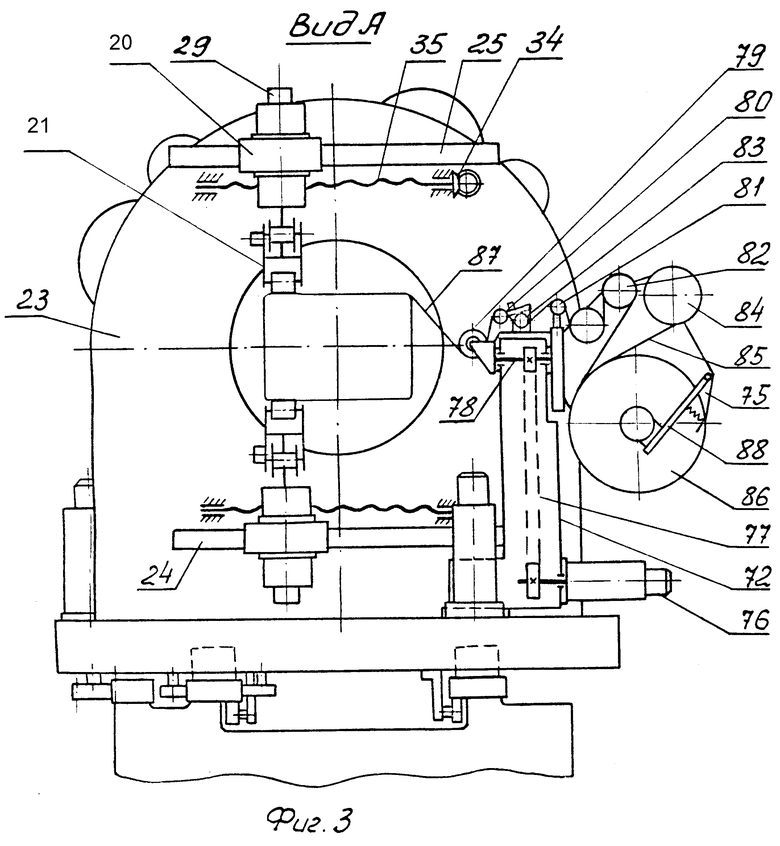

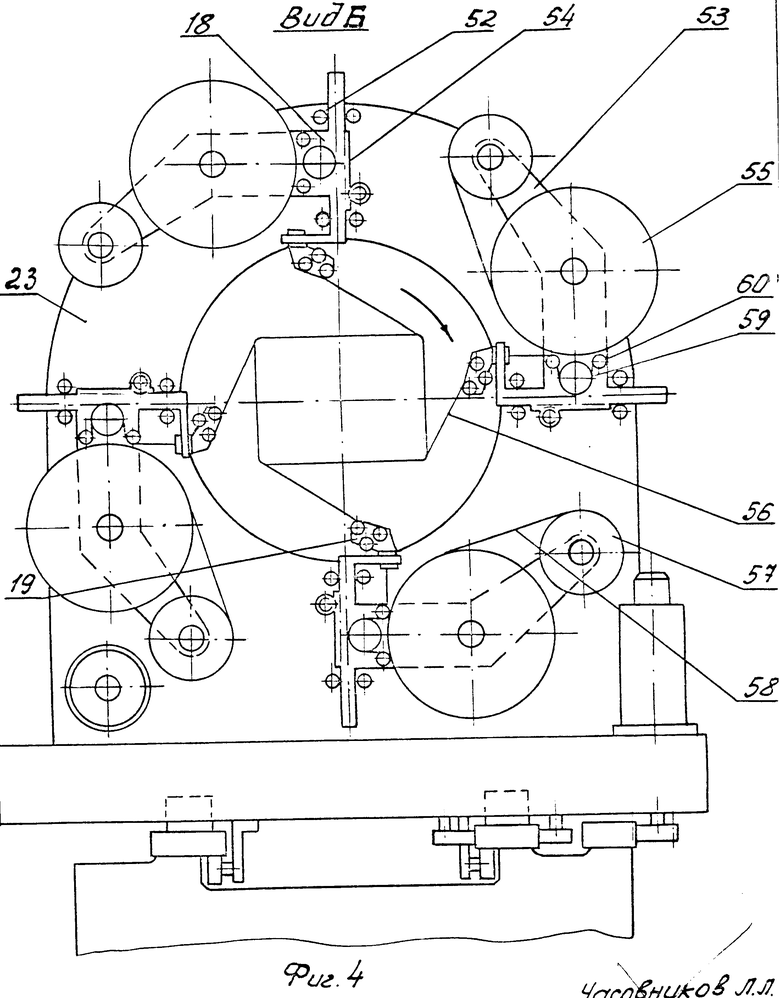

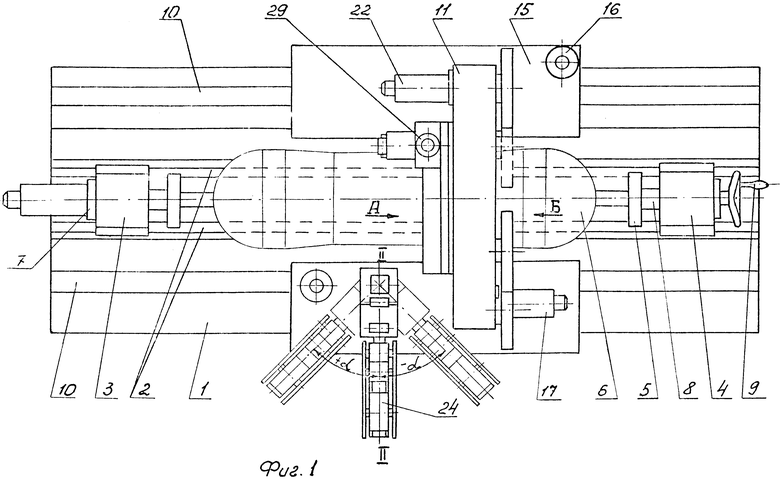

На фиг. 1 изображен общий вид станка, вид сверху; на фиг. 2 - кинематическая схема станка; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 1.

Станок содержит станину 1, на которой в направляющих 2 установлены опоры 3, 4 с зажимными приспособлениями 5, в которых смонтирована оправка 6. В опоре 3 смонтирован привод 7 для вращения оправки 6. В опоре 4 установлена выдвижная пиноль 8 с рукояткой 9 для ее перемещения. На направляющих 10 станины 1 смонтировано намоточное устройство 11.

Привод 7 для вращения оправки 6 выполнен в виде двигателя 12, датчика 13 обратной связи и редуктора с зубчатыми колесами 14. Намоточное устройство 11 смонтировано на каретке 15, на которой установлен привод 16 для перемещения каретки 15 вдоль оси оправки 6, на каретке 15 также установлен привод 17 для радиального перемещения раскладчиков 18 для спиральной намотки (см. фиг. 4). Раскладчики 18 имеют раскладочные головки 19.

Станок снабжен смонтированными на намоточном устройстве 11 противоположно раскладчикам 18 ползунами 20 с выкладочными головками 21, приводом 22 для их тангенциального перемещениям и корпусом 23. Дополнительно станок содержит раскладчик для намотки широкой ленты и раскладчик для окружной намотки 24 (см. фиг. 1) широкой лентой. На левом торце корпуса 23 в тангенциальных направляющих 25 симметрично относительно оправки 6 установлены ползуны 20, в подшипниках которых смонтированы с возможностью поворота вокруг собственных осей на ± 180o пневмоцилиндры 26 (фиг. 2). На штоках 27 пневмоцилиндров 26 закреплены выкладочные головки 21. Каждая головка с помощью направляющих 28 имеет возможность поперечного перемещения от своего пневмоцилиндра 26 и поворота относительно оси поперечного перемещения вместе с пневмоцилиндром 26 от привода 29 через пару зубчатых колес 30.

В левом торце (см. фиг. 2) корпуса 23 установлены два вала 31 с закрепленными на них шестернями 32 и коническими зубчатыми колесами 33. Конические зубчатые колеса 33 находятся в зацеплении с коническими колесами 34 (см. фиг. 3), установленными на ходовых винтах 35, смонтированных на левом торце корпуса 23. Шестерни 32 (фиг. 2) находятся в зацеплении с малым венцом сдвоенного зубчатого колеса 36, большой венец которого через паразитную шестерню 37, расположенную на зацепленной в корпусе 23 оси 38, находится в зацеплении с шестерней 39, закрепленной на валу 40, соединенном через муфту 41 с двигателем 42 тангенциального перемещения ползунов 20. С двигателем 42 соединен через пару зубчатых колес 43 датчик обратной связи 44.

На ползунах 20 с помощью пневмоцилиндров 26 закреплены выкладочные головки 21 с катушками 45 для основного материала 46, катушками 47 для приема подложки 48, подающими роликами 49, устройствами резки 50 выкладываемого материала, нагревательными раскладочно-прикаточными роликами 51 при выкладке плоских поверхностей и раскладочно-прикаточными роликами, покрытыми толстым слоем эластомерного материала, например резины, и индивидуальными нагревателями при выкладке поверхностей, имеющих кривизну.

На правом торце корпуса 23 в радиальных равномерно расположенных направляющих качения 52 установлены раскладчики спиральной намотки 18, каждый из которых представляет собой корпус 53 с рейкой 54, на котором установлены катушка 55 с наматываемым материалом 56, катушка 57 для приема разделительной пленки 58. В одной плоскости с катушками на корпусах 53 расположены средства для натяжения 59, подающие ролики 60 и раскладочные головки 19.

В правом торце корпуса 23 установлены четыре вала 61 (фиг. 2) с закрепленными на них зубчатыми колесами 62 и 63. Зубчатое колесо 63 находится в зацеплении с рейкой 54 корпуса 53, а зубчатое колесо 62 находится в зацеплении с малым венцом сдвоенного зубчатого колеса 64, которое смонтировано в подшипниках корпуса 23. Большой венец колеса 64 через паразитную шестерню 65, расположенную на оси 38, находится в зацеплении с шестерней 66, закрепленной на валу 67, соединенном через муфту 68 с двигателем 69 радиального перемещения раскладчиков 18. С двигателем 69 соединен через пару зубчатых колес 70 датчик обратной связи 71.

Раскладчик 24 состоит из корпуса 72 (см. фиг. 3), который установлен с помощью подшипников качения 73 (см. фиг. 2) в расточке каретки 15 с возможностью поворота вокруг вертикальной оси I-I от привода поворота 74 на угол ±α, , представляющего собой типичный привод станка с ЧПУ, как и все остальные приводы. В корпусе 72 смонтирован кронштейн 75 с возможностью поворота вокруг горизонтальной оси II-II на угол ±β (см. фиг.2). Привод поворота представляет собой электродвигатель 76, передачу 77 и поворотный вал 78, на переднем торце которого закреплена вилка с раскладочным роликом 79 и измерителем натяжения 80. На заднем фланце вала 78 закреплен кронштейн 75, в котором расположены механизм выборки слабины ленты 81, натяжитель 82, подающие ролики 83, катушка 84 для смотки разделительной пленки 85, катушка 86 с наматываемым материалом 87 и механизм предварительного натяжения 88.

Станок работает следующим образом.

На направляющих 2 станины 1 выставляются по длине наматываемой оправки опоры 3 и 4. Оправка 6 устанавливается в опоры и с помощью выдвижной пиноли 8 и рукоятки 9 крепится в зажимных устройствах 5 опор 3 и 4. Спиральная намотка производится следующим образом. На раскладчики спиральной намотки 18 (см. фиг. 4) устанавливаются катушки 55 с наматываемым материалом 56 и катушки 57 для приема разделительной пленки 58. Свободные концы наматываемых лент 56 пропускают через подающие ролики 60, средства для натяжения 59, раскладочные головки 19 и закрепляют на оправке 6. Свободные концы разделительных пленок 58 закрепляют на катушках 57. Включают станок на режим спиральной намотки, при этом оправка 6 получает вращение от электродвигателя 12 (см. фиг. 2) через зубчатые колеса 14. Каретка 15 (фиг. 1) с намоточным устройством 11 от привода 16 получает перемещение по направляющим 10 станины 1 вдоль оси оправки 6, раскладчики спиральной намотки 18 с раскладочными головками 19 получают радиальное перемещение от двигателя 69 привода 17 через зубчатые колеса 66-65-64-62-63 и рейку 54.

В зависимости от положения ленты 56 на оправке 6 раскладочные головки 19 разворачиваются самой лентой в опорах качения. Таким образом, намотка лент 56 на оправку 6 производится за счет следующих согласованных движений: вращения оправки 6 относительно своей оси, перемещения каретки 15 с раскладчиками спиральной намотки вдоль оси оправки, перемещения раскладочных головок в радиальном направлении и при развороте (самоустанове) головок от усилия натяжения относительно радиальной оси.

Законы вращения оправки, перемещения раскладочных головок вдоль оси оправки и в радиальном направлении выбираются при расчете управляющих программ УЧПУ для намотки конкретного изделия. Для получения армирующих слоев с продольной ориентацией на выкладочных головках 21 (см. фиг. 3) устанавливаются катушки 45 (см. фиг. 2) с наматываемым материалом 46 и катушки 47 для приема подложки 48. Свободные концы основного материала 46 пропускают через подающие ролики 49, отрезные устройства 50, после чего подложки 48 отделяют от выкладываемой ленты 48 и закрепляют на катушках 47. Штоками 27 пневмоцилиндров 26 выкладочные головки 21 перемещаются в вертикальном направлении и прижимают ленты 46 нагревательными раскладочно-прикаточными роликами 51 к оправке 6. Выкладочные головки 21 от произвольного разворота вокруг вертикальной оси удерживаются направляющими 28.

Станок включают на режим продольной выкладки лент, при этом от привода 16 каретка 15 с ползунами 20 и выкладочными головками 21 получает перемещение вдоль оси неподвижной оправки 6. Лента сматывается с катушки 45, проходит через элементы лентотракта, размягчается и прикатывается нагревательным раскладочно-прикаточным роликом 51 усилием от штока 27 пневмоцилиндра 26 к оправке 6, при этом она за счет большей адгезии к оправке 6, чем к подложке 48 отстает от подложки и остается на оправке, а подложка сматывается на катушку 47, оснащенную собственным приводом малой мощности.

В запрограммированном месте происходит разрезка выкладываемой ленты 46 режущим устройством 50, при этом подложка 47 остается неразрезанной, после чего происходит выкладка участка ленты, равного по длине расстоянию от режущего устройства 50 до нижней образующей раскладочно-прикаточного ролика 51. При транспортирующих роликах головки выкладка идет без подложки. Затем каретка 15 останавливается, выкладочные головки 21 с помощью пневмоцилиндров 26 отходят от оправки 6 и приводами 29 через пары зубчатых колес 30 разворачиваются вокруг собственной оси на 180o для выкладки следующей ленты ходом каретки 15 в обратную сторону. Подложка 48 при этом натянута между катушками 45 и 47 и поджата к раскладочно-прикаточному ролику 51, выложенный участок ленты остается на оправке 6, а начало следующего участка расположено на нижней образующей раскладочно-прикаточного ролика 51.

Подача выкладочных головок 21 на шаг (ширину выкладываемой ленты 46) при цилиндрической оправке 6 происходит путем поворота оправки 6 относительно выкладочных головок 21 от двигателя 12 через зубчатые колеса 14, а в случае плоской оправки путем перемещения ползунов 20 с головками 21 по тангенциальным направляющим 25 относительно оправки 6 (см. фиг. 3) от двигателя 42 (см. фиг. 2) через зубчатые колеса 39-37-36-32-33-34 и ходовые винты 35 (см. фиг. 3).

При более сложной форме оправки 6 за счет комбинации двух движений: вращения оправки и перемещения выкладочных головок, также можно получать необходимое перемещение на шаг.

Выкладку лент под углом, отличным от 0o, можно производить путем комбинации из двух движений: перемещения каретки 15 вдоль оси оправки 6 и перемещения выкладочных головок 21 по тангенциальным направляющим 25 относительно плоской оправки 6 или поворота самой оправки 6 при цилиндрической ее форме.

Выкладка на предлагаемом станке производится двумя выкладочными головками, расположенными друг против друга, что позволяет исключить прогибание оправки от усилия прикатки, при необходимости одна из головок может работать вхолостую.

При клиновых или конических оправках выкладываемые ленты раскраиваются заранее и затем по управляющей программе УЧПУ станка выкладываются на оправку.

При окружной намотке широкими лентами на раскладчике для окружной намотки 24 (см. фиг. 1) устанавливаются катушка 86 (см. фиг. 3) с основным материалом 87 и катушка 84 для смотки разделительной пленки 85, механизмом предварительного натяжения 88 устанавливается предварительное натяжение наматываемого материала 87. Свободный конец наматываемой ленты 87 пропускается через подающие ролики 83, механизм выборки слабины ленты 81, измеритель натяжения 80, раскладочный ролик 79 и закрепляется на оправке 6. Натяжитель 82 и механизм выборки слабины 81 предварительно настраиваются на требуемое натяжение.

Свободный конец разделительной пленки 85 заправляется на катушке 84 с собственным приводом малой мощности.

В зависимости от угла намотки при постоянной его величине, корпус 72 с раскладчиком 24 предварительно разворачивают в подшипниках 73 приводом 74 вокруг вертикальной оси I-I на необходимый угол α. Кроме этого кронштейн 75 с катушками 84 и 86 и элементами лентотракта, закрепленный на вале 78, также предварительно разворачивается на необходимый угол β вокруг оси II-II, перпендикулярной оси I-I и пересекающейся с ней на середине линии схода наматываемой ленты с раскладочного ролика 79 двигателем 76 через передачу 77 (см. фиг. 3). Станок включается на режим окружной намотки, при этом оправка 6 получает вращение от двигателя 12 через зубчатые колеса 14, а каретка 15 - перемещение вдоль оси оправки 6 от привода 16.

В случае намотки лент с переменным углом намотки или намотки лент на оправки сложной формы разворот раскладчика 24 вокруг оси I-I и разворот кронштейна 75 с элементами лентотракта вокруг оси II-II производятся также в процессе намотки соответственно приводом 74 и приводом 76. Далее цикл повторяется.

Все движения согласованы между собой через управляющую станком программу УЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАМОТКОЙ СЛОИСТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И НАМОТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054358C1 |

| РАСКЛАДЧИК НАМОТКИ | 1991 |

|

RU2028268C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| Станок для изготовления труб из композиционного длинномерного материала | 1989 |

|

SU1706885A1 |

| СПОСОБ НАМОТКИ МНОГОСЛОЙНЫХ ОБОЛОЧЕК | 1992 |

|

RU2050280C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2060890C1 |

| Станок для намотки изделий из композиционных материалов | 1986 |

|

SU1372847A1 |

Использование: для изготовления изделий из слоистых пластиков. Сущность изобретения: станок для изготовления изделий из длинномерных материалов содержит закрепленную в опорах оправку и намоточное устройство в виде жестко закрепленной на каретке кольцевой обоймы с установленными на ней раскладчикам и привода обоймы для обеспечения спиральной и окружной намотки. На намоточном устройстве противоположно раскладчиками спиральной намотки смонтированы ползуны с выкладочными головками. Станок снабжен приводом для тангенциального перемещения головок с зубчатым колесом, установленным соосно оправке. На каретке смонтирован дополнительный раскладчик для намотки широкой ленты с раскладочным роликом с приводами для поворота раскладчика в двух взаимно перпендикулярных направлениях. Оправка снабжена приводом вращения. 4 ил.

Станок для изготовления изделий из длинномерных материалов, содержащий закрепленную в опорах оправку и намоточное устройство, выполненное в виде жестко закрепленной на каретке кольцевой обоймы с установленными на ней раскладчиками и привода обоймы для обеспечения спиральной и окружной намотки, отличающийся тем, что он снабжен смонтированными на намоточном устростве противоположно раскладчикам спиральной намотки ползунами с выкладочными головками, приводом для их тангенциального перемещения, имеющим зубчатое колесо, установленное соосно оправке, и дополнительным раскладчиком для намотки широкой ленты с ракладочным роликом, смонтированным на каретке и снабженным приводами для поворота его осей в двух взаимно перпендикулярных направлениях, а оправка снабжена приводом вращения.

| SU, авторское свидетельство, 786169, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 475279, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-20—Публикация

1992-10-09—Подача