Изобретение относится к оборудованию для изготовления труб малого диаметра и большой длины из полимерных композиционных материалов методом намотки и выкладки.

Цель изобретения - облегчение условий эксплуатации.

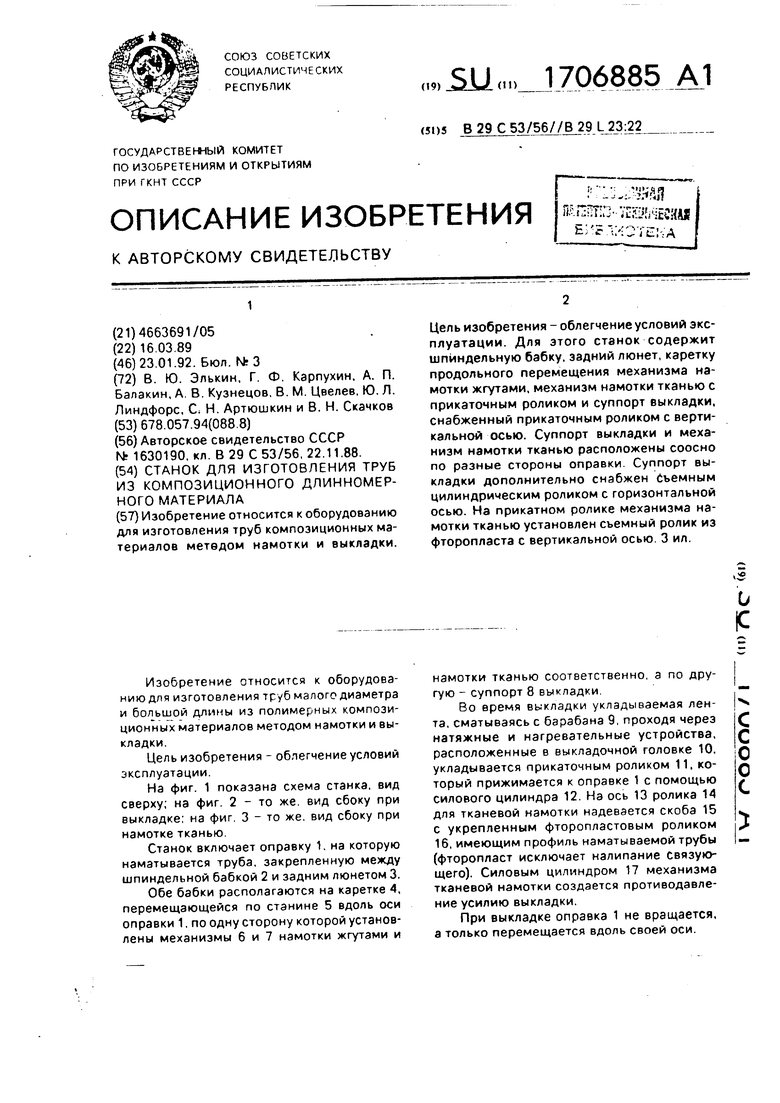

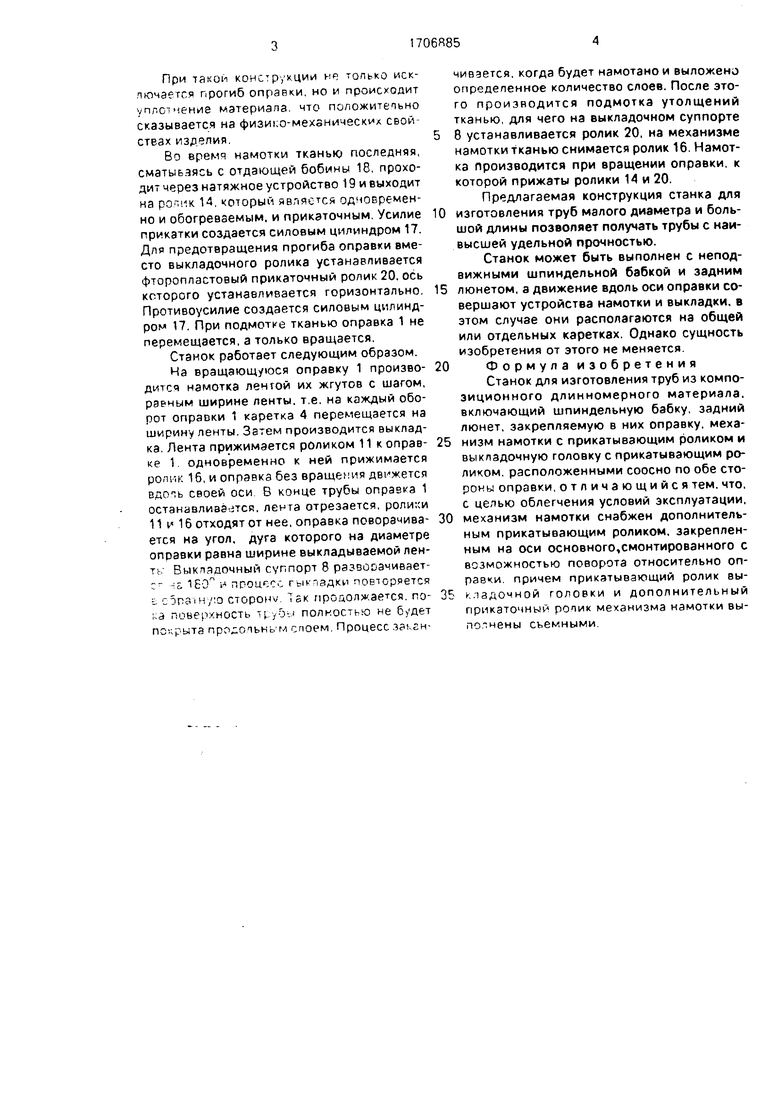

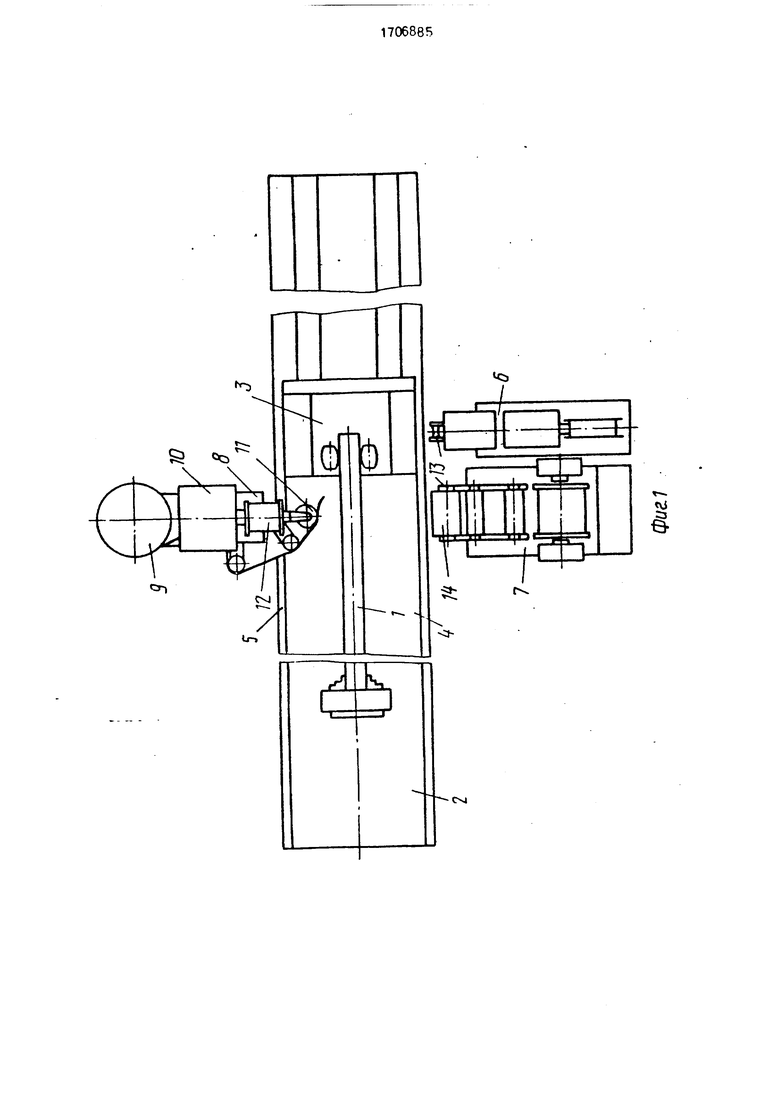

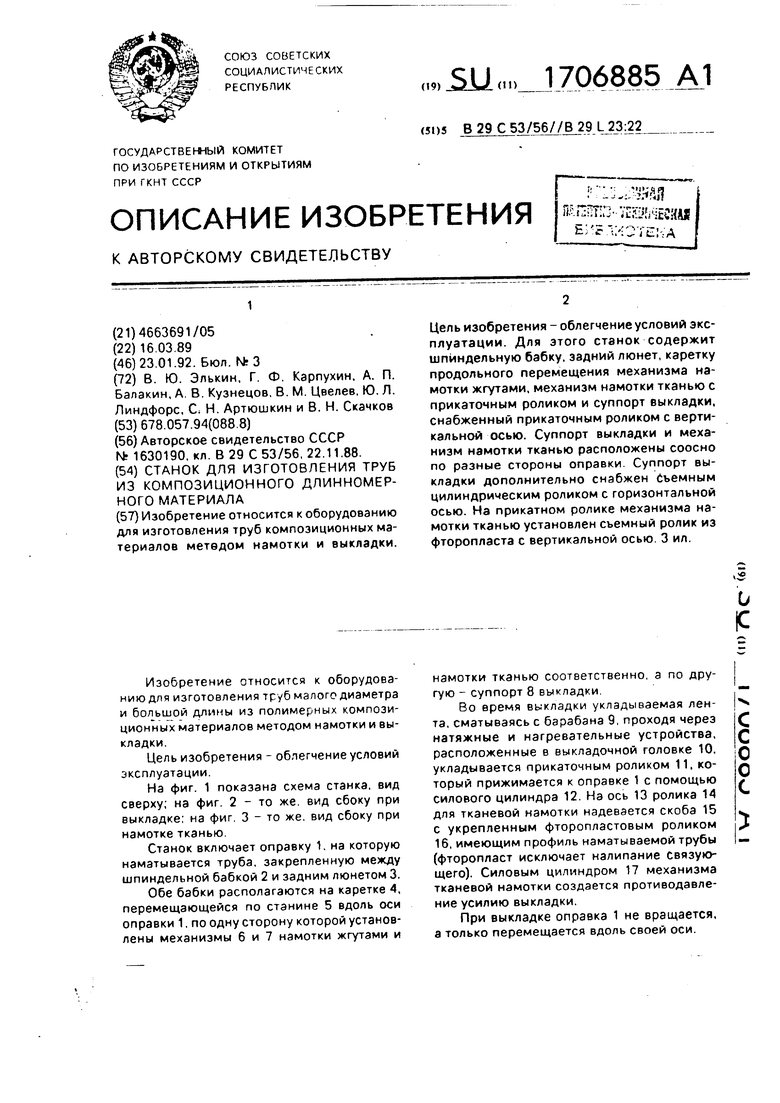

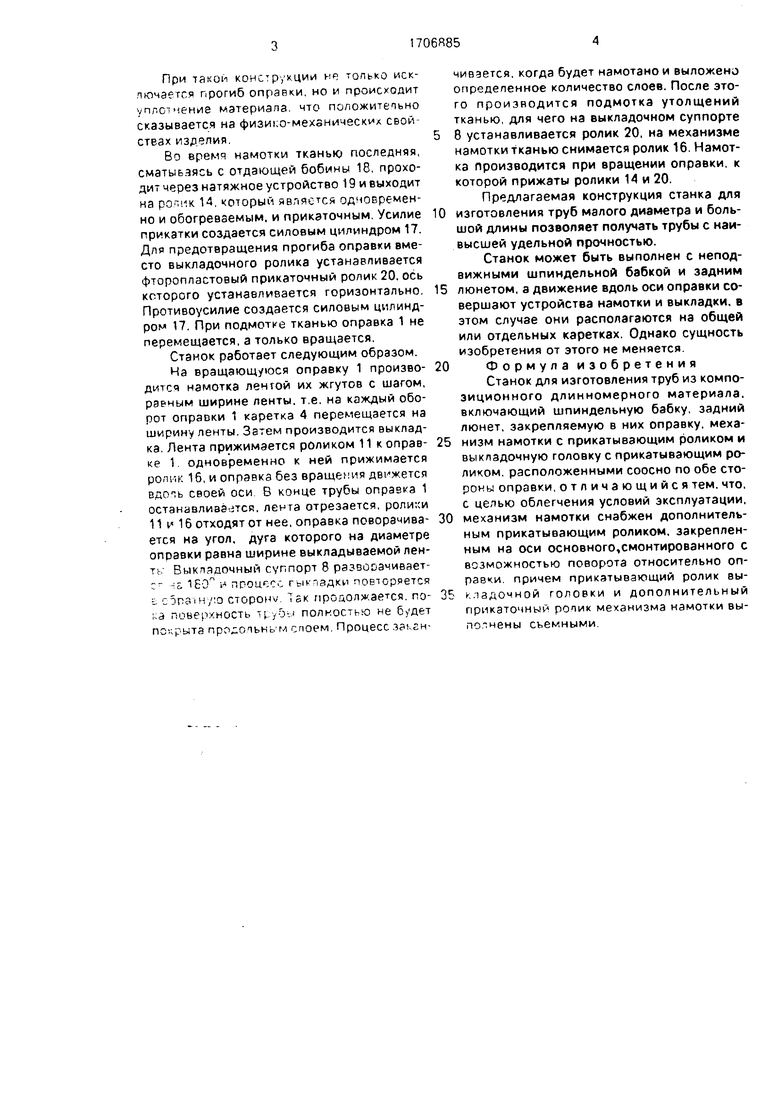

На фиг. 1 показана схема станка, вид сверху; на фиг. 2 - то же, вид сбоку при выкладке; на фиг. 3 - то же. вид сбоку при намотке тканью.

Станок включает оправку 1, на которую наматывается труба, закрепленную между шпиндельной бабкой 2 и задним люнетом 3.

Обе бабки располагаются на каретке 4, перемещающейся по станине 5 вдоль оси оправки 1, по одну сторону которой установлены механизмы 6 и 7 намотки жгутами и

намотки тканью соответственно, а по другую - суппорт 8 выкладки.

Во время выкладки укладываемая лента, сматываясь с барабана 9, проходя через натяжные и нагревательные устройства, расположенные в выкладочной головке 10, укладывается прикаточным роликом 11. который прижимается к оправке 1 с помощью силового цилиндра 12. На ось 13 ролика 14 для тканевой намотки надевается скоба 15 с укрепленным фторопластовым роликом 16, имеющим профиль наматываемой трубы (фторопласт исключает налипание связующего). Силовым цилиндром 17 механизма тканевой намотки создается противодавление усилию выкладки.

При выкладке оправка 1 не вращается, а только перемещается вдоль своей оси.

С

о о с

При такой конструкции не только исключается прогиб оправки, но и происходит уплотнение материала, что положительно сказывается на физико-механических свойствах изделия.

Во время намотки тканью последняя, сматыьзясь с отдающей бобины 18, проходит через натяжное устройство 19 и выходит на ролик 14, который является одновременно и обогреваемым, и прикэточным. Усилие прикатки создается силовым цилиндром 17. Для предотвращения прогиба оправки вместо выкладочного ролика устанавливается фторопластовый прикаточный ролик 20, ось которого устанавливается горизонтально. Противоусилие создается силовым цилиндром 17. При подмотке тканью оправка 1 не перемещается, а только вращается.

Станок работает следующим образом. На вращающуюся оправку 1 производится намотка лентой их жгутов с шагом, равным ширине ленты, т.е. на каждый оборот оправки 1 каретка 4 перемещается на ширину ленты. Затем производится выкладка. Лента прижимается роликом 11 к оправке 1. одновременно к ней прижимается ролик 16, поправка без вращения движется вдоль своей оси В конце трубы оправка 1 останавливается, лента отрезается, ролики 11 и 1 б отходят от нее, оправка поворачивается на угол, дуга которого на диаметре оправки равна ширине выкладываемой лен- Tt; Выкладочный суппорт 8 развооачивает- с- J,E. 1EQ и процесс гыкладки повторяется i c5naiH/:o CTOPOHV. Так продолжается, пока поверхность трубы полностью не будет покрыта продольном споем. Процесс заканчивается, когда будет намотано и выложено определенное количество слоев. После этого производится подмотка утолщений тканью, для чего на выкладочном суппорте

8 устанавливается ролик 20, на механизме намотки тканью снимается ролик 16. Намотка производится при вращении оправки, к которой прижаты ролики 14 и 20.

Предлагаемая конструкция станка для

изготовления труб малого диаметра и большой длины позволяет получать трубы с наивысшей удельной прочностью.

Станок может быть выполнен с неподвижными шпиндельной бабкой и задним

люнетом, а движение вдоль оси оправки совершают устройства намотки и выкладки, в этом случае они располагаются на общей или отдельных каретках. Однако сущность изобретения от этого не меняется.

Формула изобретения

Станок для изготовления труб из композиционного длинномерного материала, включающий шпиндельную бабку, задний люнет, закрепляемую в них оправку, меха

низм намотки с прикатывающим роликом и вы кладочную головку с прикатывающим роликом, расположенными соосно по обе стороны оправки, отличающийся тем. что, с целью облегчения условий эксплуатации,

механизм намотки снабжен дополнительным прикатывающим роликом, закрепленным на оси основного,смонтированного с возможностью поворота относительно оп- равчи. причем прикатывающий ролик выкладочной головки и дополнительный прикаточный ролик механизма намотки выполнены съемными.

t

fv

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| СТАНОК ДЛЯ НАМОТКИ НА ОПРАВКУ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2113999C1 |

| НАМОТОЧНЫЙ СТАНОК | 2013 |

|

RU2523840C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ С НЕБОЛЬШОЙ КОНУСНОСТЬЮ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Способ прикатки изделий из композиционных материалов и устройство для его осуществления | 1982 |

|

SU1052405A1 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

Изобретение относится к оборудованию для изготовления труб композиционных материалов метедом намотки и выкладки. Цель изобретения - облегчение условий эксплуатации. Для этого станок содержит шпиндельную бабку, задний люнет, каретку продольного перемещения механизма намотки жгутами, механизм намотки тканью с прикаточным роликом и суппорт выкладки, снабженный прикаточным роликом с вертикальной осью. Суппорт выкладки и механизм намотки тканью расположены соосно по разные стороны оправки. Суппорт выкладки дополнительно снабжен съемным цилиндрическим роликом с горизонтальной осью. На прикатном ролике механизма намотки тканью установлен съемный ролик из фторопласта с вертикальной осью. 3 ил.

S8890U

i

I 7 i 7J

Фиг 2

17

| Авторское свидетельство СССР Nfc 1630190 | |||

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-01-23—Публикация

1989-03-16—Подача