Изобретение относится к способу изготовления широкой стенки кристаллизатора для устройства непрерывной разливки, которая имеет отходящую от верхнего края и расширяющуюся в стороны и вниз зону.

Для непрерывной разливки отливок применяют проходной кристаллизатор, состоящий из двух широких стенок и двух боковых стенок. В частности, для разлива тонких слитков и стальных листов применяют проходные кристаллизаторы, широкие боковые стенки которых, по меньшей мере на части их ширины и высоты, образуют расширяющуюся зону.

Известно изготовление пластин для широких боковых стенок кристаллизатора с применением обработки резанием. Такой способ требует много времени и является дорогостоящим из-за требований точности формы и качества поверхности.

Известен способ изготовления стенок кристаллизатора выпуклой или вогнутой формы, причем стенку кристаллизатора формуют силой взрыва взрывчатого материала в матрице [1]. Такой способ требует больших затрат на изготовление устройства и, кроме того, его слишком сложно применять в случае больших размеров пластин.

Задачей изобретения является создание такого способа точного изготовления формы и поверхности широких боковых стенок кристаллизатора для непрерывной разливки стальных листов, который требует небольших затрат времени и расходов на изготовление любой формы, и обеспечивает высокую надежность работы.

Задача решается за счет того, что выполненная в основном из меди, имеющая толщину 5 - 50 мм широкая боковая стенка имеет расширяющуюся в сторону зону, полученную пластичным формоизменением с растягивающими напряжениями или пластичным формоизменением с преобладанием сжимающих и растягивающих напряжений.

С помощью способа согласно изобретению расширяющаяся в стороны зона боковой широкой стенки кристаллизатора может формоваться с любой формой и с любым размером при небольших затратах на оформление устройства и с экономией материала и энергии.

Широкие боковые стенки кристаллизатора для непрерывной разливки снабжены охлаждающими каналами, которые проходят от стороны разливки до стороны выхода из устройства для непрерывной разливки приблизительно на одинаковом расстоянии до рабочей стороны широкой боковой стенки.

В кристаллизаторах для непрерывной разливки стальных листов с расширенной зоной заливки изготовление каналов охлаждения на едином расстоянии до выпуклой рабочей стороны широких боковых стенок является трудоемким и требующим больших расходов делом. Это особенно касается сложных форм, представленных, например, на фиг.2 документа EP 0268910 B1, причем единое расстояние каналов охлаждения до рабочей стороны широкой боковой стенки не достигается.

Поэтому дополнительная задача изобретения состоит в том, что способ по основному пункту формулы изобретения, усовершенствуется, и за счет этого усовершенствования упрощается изготовление каналов охлаждения, расположенных на едином расстоянии к рабочей поверхности широкой боковой стенки, и тем самым еще более снижаются затраты на изготовление.

Эта задача решается за счет того, что широкая боковая стенка, выполненная в основном из меди и имеющая толщину 5-50 мм, снабжена зоной расширения, полученной пластичным формоизменением с растягивающими напряжениями или пластичным формоизменением с преобладанием сжимающих и растягивающих напряжений.

При формоизменении остается единое расстояние от канала охлаждения до рабочей стороны широкой боковой стенки. Пластичное формоизменение с растягивающими напряжениями широкой боковой стенки не приводит к уменьшению поперечного сечения канала охлаждения, ухудшающему эффект охлаждения. Благодаря этому исключается дорогостоящее изготовление каналов охлаждения на отформованной широкой боковой стенке. Каналы охлаждения получают более простым и менее дорогостоящим способом фрезерования или сверления неформоизмененной широкой боковой стенки.

Существенным является сохранение расположения широкой боковой стенки вне поверхности расширения в прямолинейной плоскости, при этом часть поверхности в зоне расширения нагружают прессованием с одной стороны и поддерживают часть поверхности зоны расширения с другой стороны в соответствии с необходимой выпуклостью.

Кроме того, изобретением предлагается широкую стенку кристаллизатора за счет напряжений сжатия или растяжения выполнить с такой формой, что по обе стороны от средней выпуклости образуются две боковые, противолежащие друг другу выпуклости, причем средняя выпуклость отштампована пуансоном, прессущая поверхность которого доходит до точек поворота выпуклости, а две боковые выпуклости образуются с помощью матрицы, поверхность контакта которой доходит до рабочей поверхности пуансона. При этом прессование осуществляется в зоне средней выпуклости на рабочую поверхность широкой стенки кристаллизатора.

Устройство для изготовления широкой боковой стенки кристаллизатора согласно описанному способу выполняется таким образом, что плита матрицы, снабженная боковыми опорными поверхностями и одной по меньшей мере контурной поверхностью, имеет в зоне опорных поверхностей прижимы, а в зоне контурной поверхности имеется перемещающийся пуансон, торец которого отформован в соответствии с заданной выпуклостью зоны расширения.

Другие формы выполнения отражены в подпунктах 6-7.

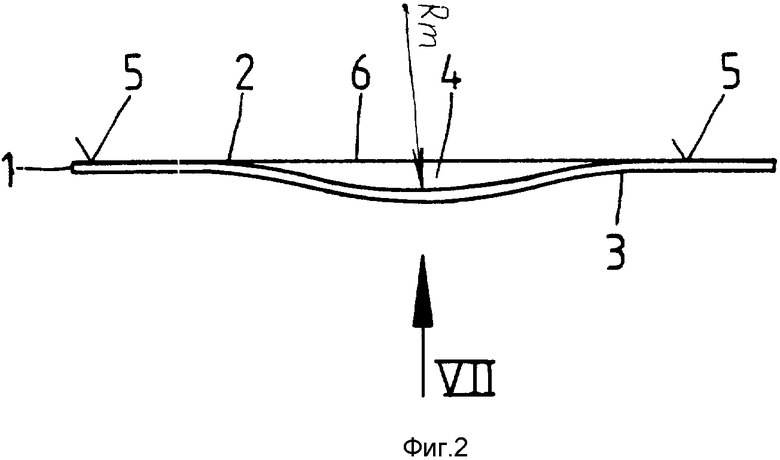

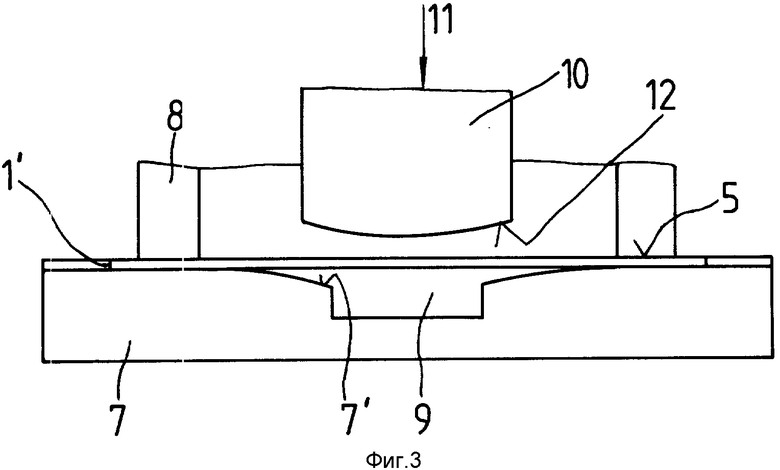

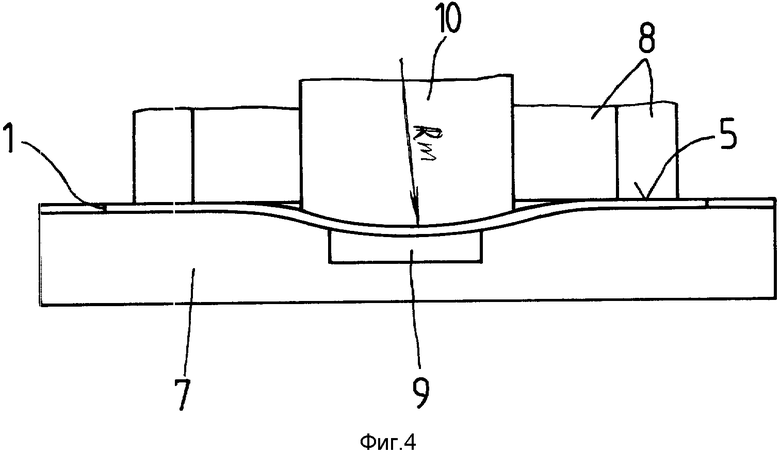

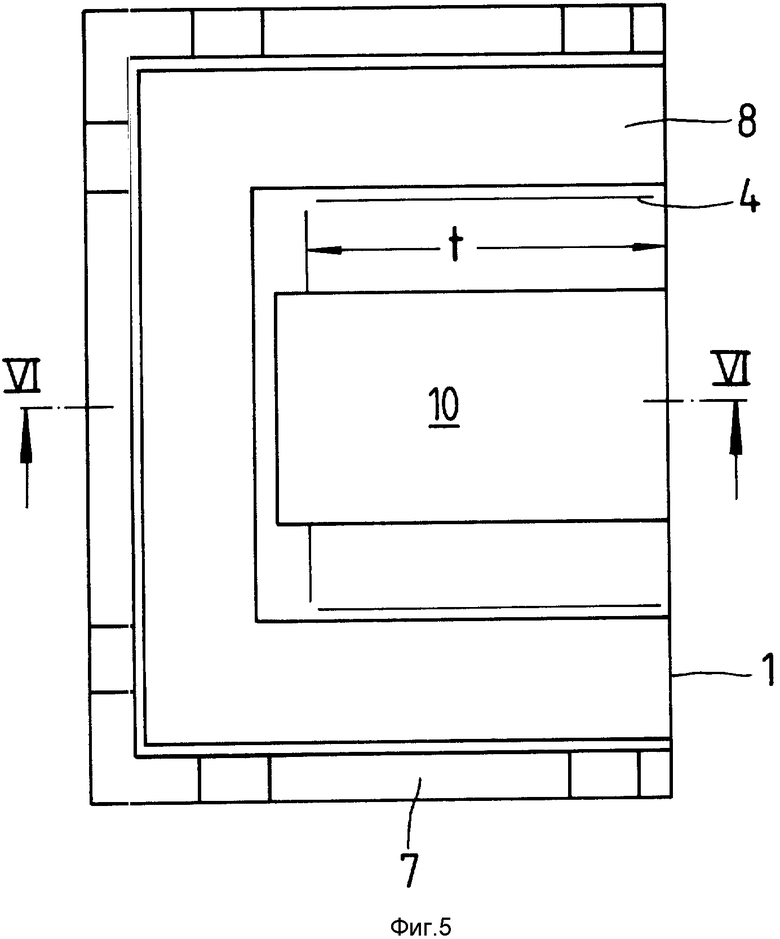

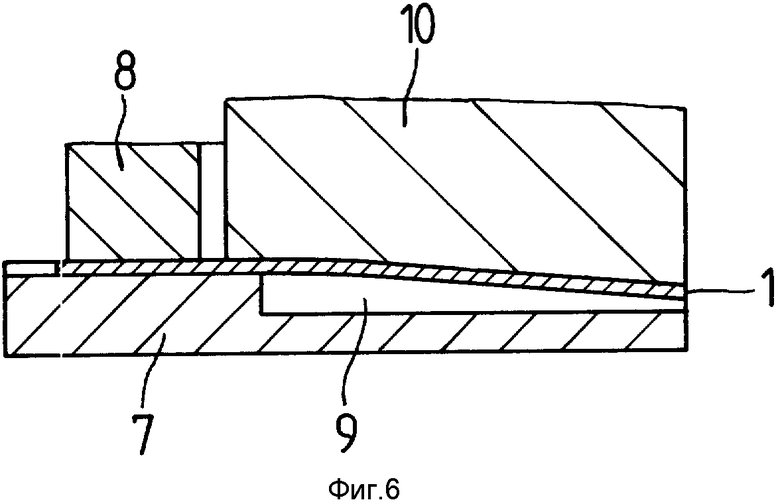

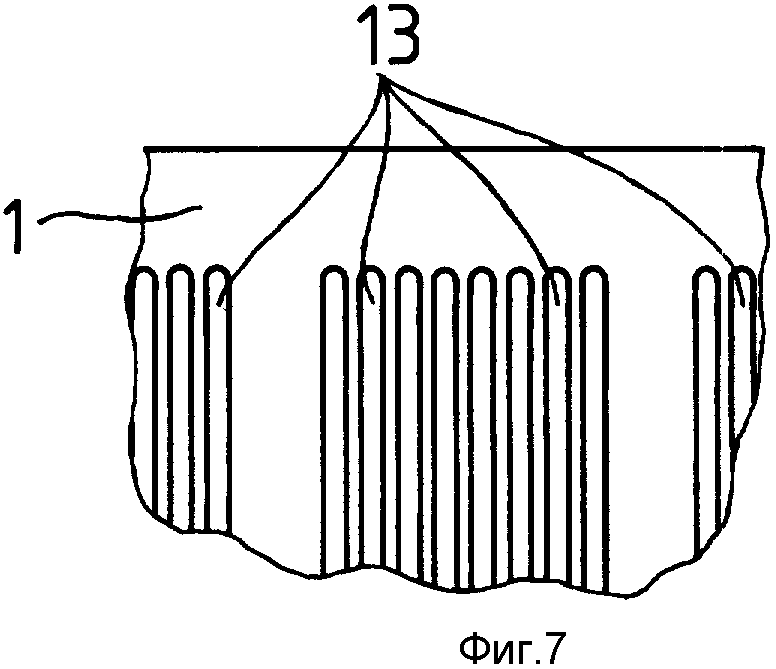

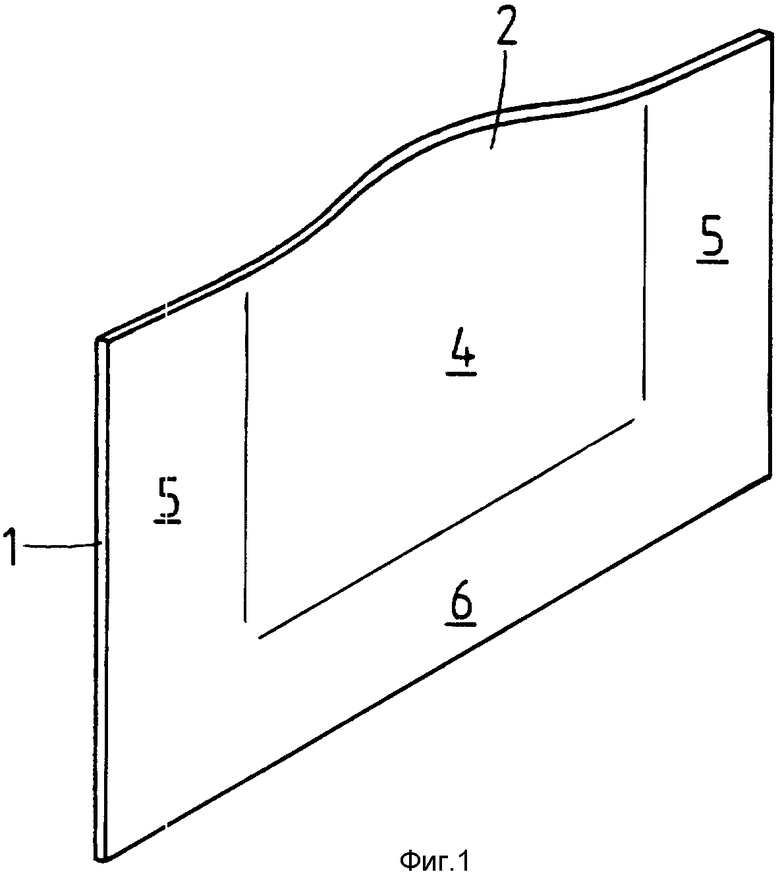

На фиг.1 показана широкая боковая стенка кристаллизатора в аксонометрическом изображении; на фиг. 2 - то же, вид сбоку; на фиг. 3 - устройство для пластичного формоизменения с растягивающими напряжениями или пластичным формоизменением с преобладанием сжимающих и растягивающих напряжений широкой боковой стенки кристаллизатора; на фиг. 4 - тоже, в рабочем положении; на фиг. 5 - общий контур устройства по фиг. 3 и 4; на фиг. 6 - сечение по линии VI - VI фиг. 5; на фиг.7 - сечение боковой широкой стенки, снабженной каналами охлаждения.

Широкая боковая стенка 1 кристаллизатора выполнена из медной плиты толщиной 5-50 мм и имеет рабочую сторону 2 и водоохлаждаемую сторону 3. Широкая боковая стенка 1 имеет расширяющуюся зону 4, имеющую выпуклость, отходящую от верхнего края, которая проходит к боковым и нижней поверхностям 5, 6 (фиг. 1 и 2). Зона расширения образуется средней выпуклостью Rm и двумя противолежащими боковыми выпуклостями Rs. В качестве перехода между средними и боковыми выпуклостями образуются точки перегиба (фиг.4).

Форма широкой боковой стенки 1 получена пластичным формоизменением с растягивающими напряжениями или пластичным формоизменением с преобладанием сжимающих или растягивающих напряжений фиг.1 и 2.

Широкая боковая стенка 1 перед формоизменением снабжается охлаждающими каналами 13, пропускное поперечное сечение которых и расстояние до рабочей стороны 2 при формоизменении с растягивающими напряжениями или формоизменении с преобладанием сжимающих и растягивающих напряжений остается постоянным (фиг.7).

Как видно из фиг. 3-6, медная плита 1' толщиной 5-50 мм удерживается на плите 7 матрицы в прямолинейной плоскости с помощью одного или нескольких прижимов 8, прижимающих ее по боковым и нижним поверхностям 5, 6. плита 7 матрицы для выполнения зоны 4 расширения снабжена фасонной поверхностью 7', причем в приведенном примере выполнения средний участок из-за выемки 9 остается без опоры.

Над плитой 7 матрицы установлен с возможностью перемещения пуансон 10. Пуансон 10 связан с силовым устройством, чисто символически обозначенным стрелкой 11. Торец 12 пуансона 10 меньше, чем поверхность зоны 4 расширения, и подогнан к его выпуклости.

Пуансон 10 выполнен более узким, чем ширина зоны 4 расширения, а в другом направлении шире, чем глубина зоны 4 расширения.

Для формоизменения с растягивающими напряжениями или формоизменения с преобладанием сжимающих или растягивающих напряжений медной плиты 1' пуансон 10 перемещается из положения, показанного на фиг. 3, в конечное положение, представленное на фиг. 4.

Способ согласно изобретению может также осуществляться с помощью иначе выполненных устройств.

Изобретение предназначено для изготовления широкой стенки кристаллизатора для устройства непрерывной разливки. В медной стенке толщиной 5-50 мм пластичным формоизменением с растягивающими напряжениями или с растягивающими и сжимающими напряжениями выполняют центральную выпуклую часть, проходящую от верхнего края в стороны и вниз. Углубление получают любой формы и размеров, экономя затраты и энергию, 2 с. и 5 з.п.ф-лы, 7 ил.

Приоритет по пунктам:

04.04.92 по пп.1, 3 - 7;

06.10.92 по п.2.

| DE, заявка N 2533528, B 22 D 11/04, 1976. |

Авторы

Даты

1998-03-27—Публикация

1993-03-25—Подача