Изобретение относится к способу создания защитного слоя на стенках из металлического основного материала, подверженных воздействию горячих газов, в частности дымовых, предпочтительно в установках для сжигания отходов или в теплообменниках, при котором с помощью способа напыления плазмы на заранее очищенные металлические стенки для образования защитного слоя наносится порошок из металлических, карбидных, окисно-керамических или силицидных материалов либо смесей этих материалов.

Подобного рода слои должны наноситься, например, на экранирующие стенки котлов-утилизаторов в металлических конверторах. Эти стенки подвержены воздействию особенно больших нагрузок. На одной стороне протекают горячие, загрязненные золой и частицами шлака дымовые газы, имеющие температуру около 1400-1800oC, в то время как на другой стороне преобладает давление насыщенного пара в пределах примерно от 20 до 80 бар. При этом охлажденные насыщенным паром стенки труб имеют градиенты внутреннего давления до 2 бар/мин.

Из заявки ФРГ N 2355532 C2 известен способ нанесения порошка навариванием металлов или сплавов на предварительно подготовленное пескоструйной обработкой, подогретое металлическое основание, при котором металлическое основание предварительно нагревается до температуры по меньшей мере от 100 до 650oC. Как при наплавке с помощью стержневого электрода, так и при наплавлении порошка или газопламенном напылении с последующим расплавлением основной материал при нанесении защитного слоя очень сильно нагревается, что приводит к нежелательному структурному изменению. В частности, при газопламенном напылении температура расплавления в зависимости от используемого напыляемого порошка находится в пределах от 980 до 1060oC. Кроме того, происходит коробление покрываемых стенок, что обусловлено нагревом до высокой температуры. В этом случае при монтаже таких стенок из-за неточности размеров возникают проблемы и дополнительные расходы. Если защитные слои дополнительно наносятся с помощью этих известных способов, то могут появиться обусловленные температурой напряжения не в форме коробления, эти напряжения приводят к образованию трещин на поверхности монтируемых стеновых элементов, в частности, в зоне сварных швов. При наплавке защитный слой имеет толщину примерно от 8 до 10 мм, а при газопламенном напылении - от 1 до 2 мм.

Из заявки ФРГ N 2355532 C2, кроме того, известен способ создания защитных слоев на изделиях от коррозии в результате воздействия горячих газов и/или от механического износа, при котором с помощью плазменного напыления в вакууме на изделие наносится порошковое покрытие, состоящее из различных сплавов. При этом способе напыления в вакууме со значительными затратами в недоступной обрабатывающей камере необходимо создавать вакуум и наносить покрытие. При установленных, например, в котле-утилизаторе больших стенках это невозможно.

В основе изобретения лежит задача предложения типового способа, при котором эти проблемы не возникают и, в частности устраняются коробление изделий и образующие трещины напряжения в основном материале.

Решение задачи в соответствии с изобретением воспроизведено в отличительной части п.1 формулы изобретения, пп. 2-8 содержат целесообразные дополняющие операции способа.

В соответствии с изобретением перед нанесением порошка с помощью атмосферного способа плазменной металлизации не только придается шероховатость поверхности стенок, но и активируется также основной материал стенок с помощью электрокорунда высокой чистоты таким образом, что в металлической решетке создаются возмущения, вследствие чего повышается прочность сцепления. Непосредственно вслед за этим, прежде чем вновь в решетке прекратятся возмущения, при атмосферных условиях способом плазменной металлизации на стенки наносится порошок, при этом поверхность стенок сохраняет комнатную температуру.

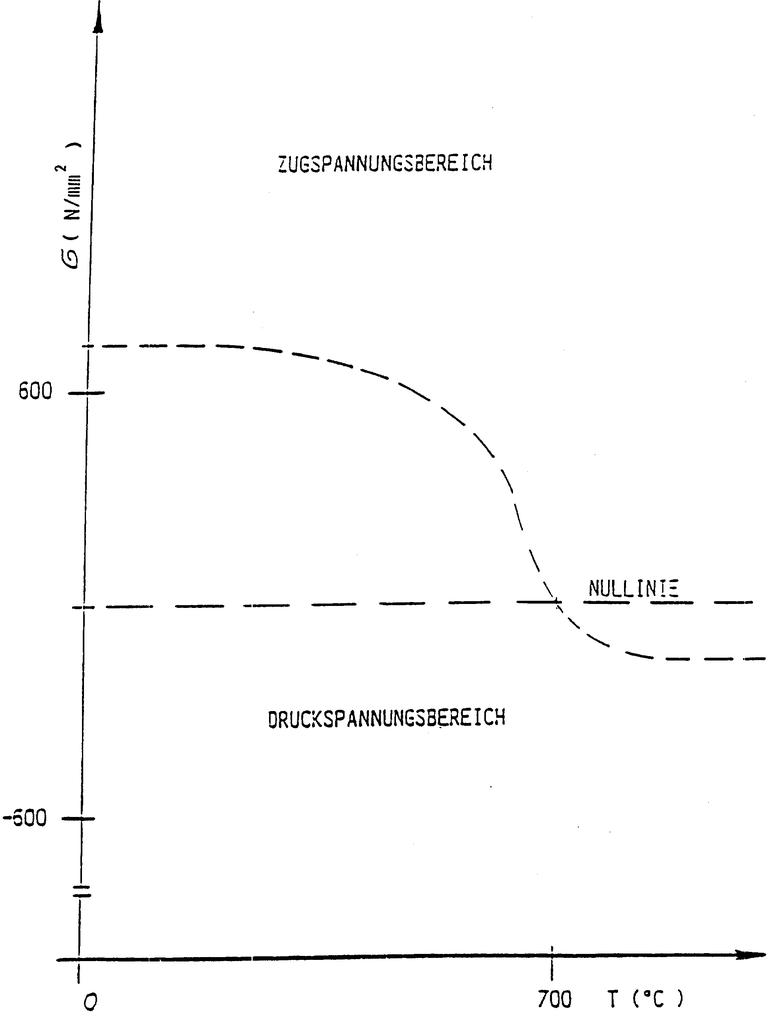

Состав порошка определяется в зависимости от имеющегося основного материала и последующих условий работы, в частности заранее заданного диапазона температур. В соответствии с изобретением для переходной зоны между основным материалом и нанесенным слоем должны существовать в ненагруженном состоянии, т. е. при комнатной температуре, напряжения при растяжении от 50 до 800 H/мм2, предпочтительно от 500 до 800 H/мм2, которые в заранее заданном нагруженном диапазоне температур в основном снижены до 0oC или имеют незначительные сжимающие напряжения. Эти напряженные состояния (см. чертеж) определяются математически с помощью коэффициентов теплового расширения основного материала, с одной стороны, и изготовленных на различных порошков испытываемых изделий, с другой. Затем перепроверка математического определения может осуществляться в соответствии с ДИН 50121.

С помощью способа в соответствии с изобретением, например, на ровные или изогнутые стенки установок для сжигания, теплообменников, в частности котлов-утилизаторов в стальных конвертерах, может создаваться нечувствительный к тепловому шоку и удобный для ремонта защитный слой от воздействия коррозии горячих газов и/или механического износа.

Оказалось, что уже достаточно иметь толщину конечного слоя от 0,1 до 0,5 мм, предпочтительно от 0,15 до 0,25 мм, чтобы в течение значительно более длительного периода времени, чем до сих пор, можно было предотвратить достойный упоминания износ. Для нанесения подобного рода защитного слоя особенно пригодным оказалось прежде всего устройство для металлизации плазменной струей мощностью 80 кВт с внутренней подачей порошка. При этом используется порошок с размером зерен менее 75 мкм, предпочтительно от 20 до 40 мкм. В частности, с помощью этого порошка может наноситься очень тонкий слой, который отвечает условию нечувствительности к тепловому шоку и устойчивости против воздействия коррозии горячих газов и предотвращает собственное высокое напряжение, обусловленное связанной с процессом ламинарной структуры слоя. Общий слой получается благоприятным образом по меньшей мере за два перехода.

Перед плазменной металлизацией обрабатываемая поверхность стенок активируется и ей придается шероховатость с помощью электрокорунда высокого качества, предпочтительно белого электрокорунда высокой чистоты.

Кроме того, благоприятным оказалось то, что при способе в соответствии с изобретением поверхность нагревается с помощью плазменной струи и расплавленные в ней частицы порошка только примерно до 40oC, максимум до 60oC. Благодаря этому может быть, в частности исключено коробление поверхностей стенок.

Целесообразным образом используется содержащий никелевый сплав порошок.

Оказалось, что атмосферное нанесение плазменного покрытия следовало бы осуществлять не позднее чем через 45 мин, предпочтительно не позднее чем через 30 мин, после активирования поверхности стенок.

Наконец, погружение температурой обработанных защитным слоем стенок находится в диапазоне от 300 до 1800oC, предпочтительно от 600 до 1000oC.

На чертеже на диаграмме напряжение - температура в качестве примера представлена характеристика напряжений в переходной зоне основного материала и нанесенного защитного слоя в диапазоне температур примерно от 0o до 1200oC. При этом основой являются измеренные, средние линейные коэффициенты теплового расширения обоих материалов.

В ненагруженном состоянии покрытой поверхности стенок конвертерного котла-утилизатора в переходной зоне между основным материалом и материалом покрытия существует напряжение при растяжении свыше 600 H/мм2.

В рабочем состоянии покрытой поверхности стенок котла-утилизатора защитный слой внезапно нагружается температурами впрыскиваемого расплава стали и горячего шлака. На диаграмме представлен процесс прохождения характеристики напряжений, при котором при температуре около 700oC характеристика проходит нейтральную зону напряжений и при температуре свыше 700oC в переходной зоне уменьшаются сжимающие напряжения, которые предотвращают откалывание слоя или образование трещин в слое. С помощью охлаждаемых обычно водой трубок стенок котла-утилизатора в соответствии с нагрузкой медленно вновь уменьшается состояние нагрузки при растяжении, т.е. на диаграмме вычерченная линия хода характеристики напряжений проходит в обратном направлении. На чертеже представлен лишь примерный ход характеристики напряжений в зависимости от температуры. Для других зон нагрузки естественно так называемое нулевое состояние может располагаться вместо 700oC также при температуре 400 или 800oC.

Способ создания зашитного слоя на стенках из металлического материала, подверженных воздействию горячих газов, в частности дымовых, включает очищение поверхности стенок, активирование поверхности и придание ей шероховатости с помощью обработки электрокорундом высокой частоты, нанесение на поверхность порошков металлов, карбидов, керамики, силицидов или их смесей методом плазменного напыления при комнатной температуре и атмосферных условиях, причем состав материала порошка выбирают таким образом, чтобы напряжение при растяжении при комнатной температуре в переходной зоне между покрытием и основой составляло 50 - 800 Н/мм2, а при рабочих температурах снижалось до 0o или имело незначительные снижающие напряжения. 7 з. п. ф-лы, 1 ил.

| DE, 2355532, C 23 C 7/00, 1974. |

Авторы

Даты

1998-03-27—Публикация

1993-06-11—Подача