Изобретение относится к оборудованию для производства нетканых материалов методом электрофлокирования путем нанесения ворса в электрическом поле на движущуюся основу, предварительно покрытую клеем. Известно устройство для получения флокированного материала, содержащее дозаторы ворса, электроды, транспортер и средство для нанесения рисунка с шаблонами (авт. св. N 1143784, кл. D 04 H 11/00). Данное устройство представляет собой лишь часть процесса флокирования, здесь нет сматывающего устройства, клеенаносящего механизма, намоточного устройства и других элементов. Аналогичный недостаток имеется и в устройстве для нанесения ворса в электрическом поле (авт. св. N 1310463, кл. D 04 H 11/00). Данное устройство содержит бункер с перфорированным дном - электродом и привод, соединенный через редуктор с валом щеточного узла протирания ворса.

Для повышения плотности нанесения ворса устройство снабжено механизмом планетарного перемещения щеток.

Наиболее близким по техническому решению с заявленным объектом является линия электрофлокирования материалов (Бершев Е.Н. Электрофлокирование материалов. - Легкая индустрия, 1977, с.191), которая взята за прототип. Линия содержит разматывающее устройство, площадку для оператора, клеенаносящее устройство, ракельное устройство для нанесения грунта, устройства электрофлокации, устройство для встряхивания и отсоса ворса, неприлипшего к основе, сушильную камеру, камеру охлаждения, устройство очистки материала щетками и намоточное устройство.

Линия работает следующим образом.

С разматывающего устройства ленточный материал поступает к клеенаносящему устройству, где с нанесенным покрытием поступает в зону сильных электрических полей для нанесения ворса. Часть неприлипшего ворса удаляется путем встряхивания и отсоса. После сушки клея происходят окончательная очистка флокированного материала от неприлипшего ворса и его намотка. Данная линия - типовая и охватывает все стадии процесса электрофлокирования, причем она имеет характерную существенную особенность: снабжена наряду с клеенаносящим устройством также ракельным устройством для нанесения грунта, которое предназначено для выравнивания по толщине основы. Грунт наносится на линии при отключении электрофлокаторов, т. е. материал подвергается двукратной обработке (сначала грунтованию, а затем флокированию). Для грунтования применяют растворы смол и дисперсионных каучуков (Бершев Е.Н., Смирнов Г.П. Нетканые ковры. - 1986, с.124). Так как многие ткани и нетканые материалы имеют неровности в виде узлов, различных по высоте нитей и ворса, то они требуют предварительного грунтования, что резко снижает производительность.

Решаемая техническая задача - снижение трудоемкости и стоимости электрофлокирования материалов, имеющих неровности на поверхности основы.

Решаемая техническая задача достигается тем, что линия для изготовления электрофлокированных материалов снабжена гладильным устройством для влажно-тепловой обработки материала, установленным перед клеенаносящим устройством, причем гладильное устройство выполнено, например, в виде ракельного устройства нанесения влаги и гладильного обогреваемого и прессующего валков. Гладильное устройство с влажно-тепловой обработкой позволяет устранить неровности с поверхности, подлежащей электрофлокированию, и исключить применение дорогих грунтовочных материалов. А сам процесс влажно-тепловой обработки, нанесения клея и электрофлокирования происходит непрерывно и в отличие от прототипа позволяет в 2 раза повысить производительность и снизить стоимость операции устранения неровностей.

Перечисленные взаимосвязанные признаки обеспечивают снижение трудоемкости и стоимости электрофлокирования материалов, имеющих неровности.

Предложенное техническое решение удовлетворяет критерию "изобретательский уровень" и критерию "новизна", так как из опубликованных источников информации не обнаружено подобное техническое решение, а предложенное техническое решение, его отличительные признаки позволяет получить такие новые свойства, как снижение трудоемкости и стоимости электрофлокации материалов, имеющих неровности поверхностного слоя материала, подлежащего флокированию.

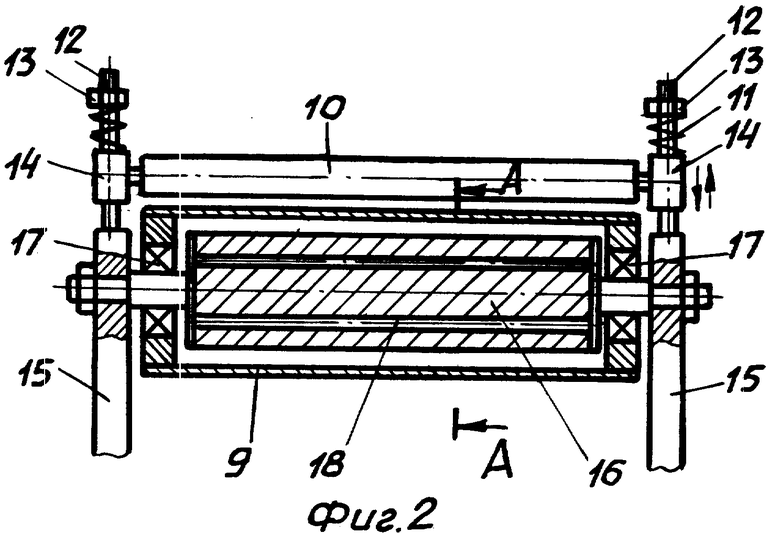

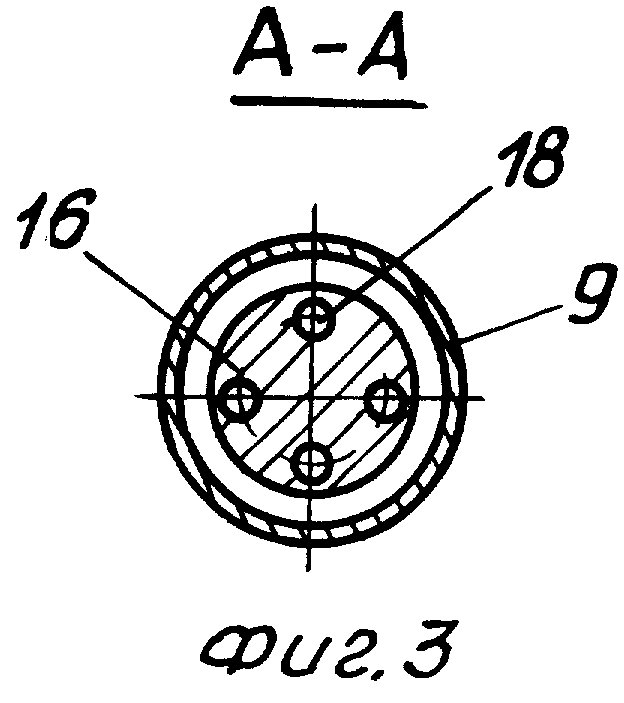

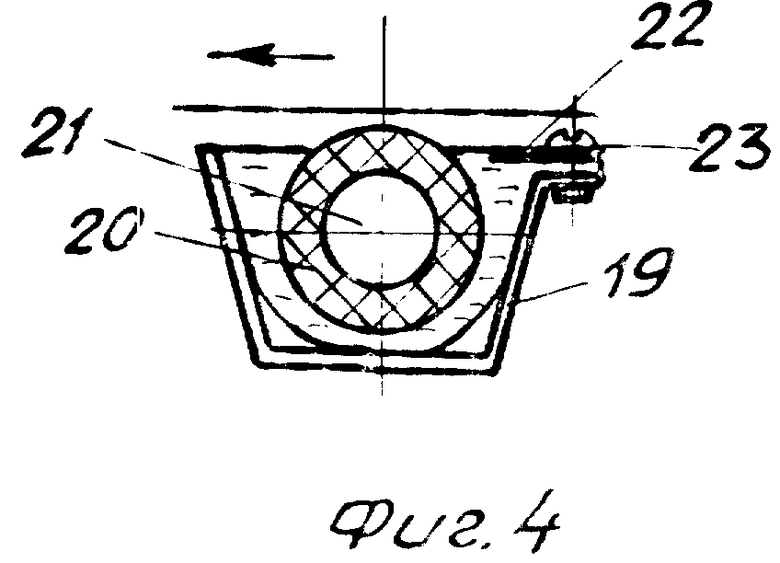

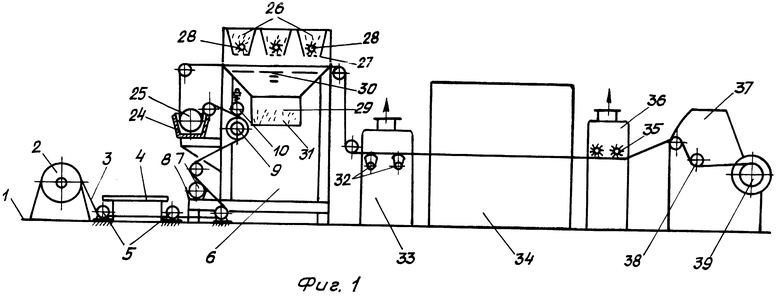

На фиг. 1 представлена линия электрофлокирования материалов; на фиг. 2 - гладильное устройство; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - ракельное устройство нанесения влаги на поверхность материала, подлежащей электрофлокации.

Линия для изготовления электрофлокированных материалов содержит установленные в технологической последовательности на основании 1 разматывающее устройство 2 для крепления основы 3 флокируемого материала, площадку 4 для оператора, например, в виде деревянного настила, под которым расположены направляющие валки 5 для основы материала. На каркасе 6 размещены гладильное устройство для влажно-тепловой обработки основы материала, которое выполнено в виде ракельного устройства 7 нанесения влаги 8 на основу, и гладильный обогреваемый и прессующий валки 9 и 10, расположенные параллельно друг другу с возможностью регулировки давления между ними с помощью пары винт-гайка 12 и 13, причем на винту 12 коаксиально расположена направляющая втулка 14, на которых крепится с возможностью вращения валок 10 (фиг. 2 и 3). Обогреваемый и прессующий валки 9 и 10 закреплены на боковых стенках 15 каркаса 6. Валок 9 представляет собой полый цилиндр, в торцах которого на неподвижном валу 16 установлены подшипники 17. В валу 16 расположены термоэлектрические нагреватели 18. Причем ракельное устройство 7 нанесения влаги 8 на основу представляет собой ванну 19 для воды, на торцах стенок которой установлен с возможностью вращения облицованный, например, тканью 20 валок 21, а на боковой продольной стенке ванны установлена с возможностью продольного перемещения ракля 22. положение которой фиксируется винтами 23 (фиг. 4). На каркасе также установлены клеенаносящее устройство, например, нанесение окунанием, состоящее из ванны 24 и размещенного в ней с возможностью вращения валка 25, и устройство электрофлокации, содержащее дозаторы ворса, выполненные в виде бункеров 26 с сетчатым дном - электродом 27, куда подается высокое напряжение для зарядки ворса и щетки 28 с приводом их вращения (не показан). Под дозаторами ворса под основой флокируемого материала в емкости 29 закреплены плоские электроды 30. Емкость 29 служит для сбора неприлипшего ворса 31.

Линия для изготовления электрофлокированных материалов содержит также установленные на основании устройство для встряхивания и отсоса ворса, выполненное в виде вращающихся на валу эксцентриков (билл) - 32 и вентиляционной камеры 33, сушилку проходного типа 34, устройство очистки флокированного материала в виде вращающихся щеток 35, расположенных в вентиляционной камере 36, и намоточное устройство 37, содержащее направляющие валки 38 и намоточный барабан 39 с регулируемым приводом вращения (не показан).

Линия электрофлокирования материала работает следующим образом.

Основа материала 3 для электрофлокации протаскивается вручную с помощью лентопротяжного механизма (не показан) последовательно через площадку 4 для оператора, гладильное устройство, клеенаносящее устройство, устройство электрофлокации, устройство для встряхивания и отсоса ворса, сушильную камеру 34, устройство очистки материала и крепится на намоточном барабане 39. Включается сушильная камера 34 и выводится на заданный режим сушки, вентиляционные камеры 33 и 36, подается напряжение на электроды 27 и включаются привода щеток 28 и 34, билл 32 и намоточное устройство. Основа флокируемого материала 3, перемещаясь под площадкой по направляющим валкам 5, контактирует наружной поверхностью с влажной тканью 20 на валке 21. Количество нанесенного слоя воды регулируется раклей 22. Увлажненная поверхность основы поступает на гладильное устройство, где происходит влажно-тепловая обработка под давлением, создаваемым обогреваемым валком 9 и прессующим 10. Причем давление прессования регулируется посредством пружин 11, гаек 13 и винтов 12. Влажно-тепловая обработка основы устраняет неровности на ее поверхности в виде торчащих ворсинок, узлов нитей и основа поступает на клеенаносящее устройство с однородной ровной поверхностью, что позволяет исключить применение дорогостоящих полимерных грунтовых и снизить трудоемкость изготовления, так как операции влажно-тепловой обработки основы и электрофлокации протекает одновременно, а в известных линиях процессы выравнивания основы (грунтования) и флокации разделены. Затем основа поступает на валок 25 в клеенаносящее устройство, где в ванне 24 наносится, например окунанием, равномерное клеевое покрытие. Ровная поверхность основы 3 с нанесенным клеем, проходя через устройство электрофлокации, покрывается равномерным слоем ориентированного ворса, который поступает из дозаторов и, заражаясь на сетчатых электродах 27, часть неприлипшего ворса 31 собирается в емкости 29. А часть неприлипшего ворса удаляется в вентиляционной камере 33 с помощью билл 32 и флокированный материал проходит термофиксацию в сушилке 34. Окончательная очистка флокированного материала происходит вращающимися щетками 35, и готовый материал поступает в намоточное устройство 39. Снабжение линии электрофлокирования гладильным устройством влажно-тепловой обработки основы флокируемых материалов по сравнению с известным процессом грунтования позволило снизить в 1,5-2,0 раза трудоемкость изготовления и стоимость электрофлокации основы материалов с неровной поверхностью, что значительно расширило ассортимент применяемой основы. Данная линия изготовлена и внедрена в фирме "ФЛОК" г. Казани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрофлокирования нитеподобного материала | 1989 |

|

SU1615255A1 |

| Способ сушки длинномерного электрофлокированного материала | 1988 |

|

SU1532784A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМИРОВАННЫХ ВОЛНИСТЫХ ЛИСТОВ | 1992 |

|

RU2034968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1992 |

|

RU2005625C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2018540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ С ТЕРМОРЕАКТИВНЫМ ПОЛИМЕРНЫМ СВЯЗУЮЩИМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254172C1 |

| СПОСОБ НЕПРЕРЫВНОГО ФОРМОВАНИЯ АРМИРОВАННЫХ СЕТЧАТЫМ ПОЛОТНОМ ЛИСТОВ | 1992 |

|

RU2062701C1 |

| Способ электрофлокирования плоских материалов и устройство для его осуществления | 1989 |

|

SU1715906A1 |

| Автоматическая линия для производства шлифовальной шкурки | 1978 |

|

SU774934A1 |

| СПОСОБ КОНТРОЛЯ ПОДЛИННОСТИ БАНКНОТЫ И/ИЛИ ЦЕННОЙ БУМАГИ | 1994 |

|

RU2079887C1 |

Изобретение относится к оборудованию для производства нетканных материалов методом электрофлокирования. Задачей изобретения является снижение трудоемкости и стоимости электрофлокирования материалов, имеющих неровности на поверхности основы флокируемых материалов. В состав линии входят разматывающее устройство, клее наносящее устройство, устройство электрофлокации, устройство для встряхивания и отсоса ворса, сушильную камеру, устройство очистки материала и намоточное устройство. Особенностью линии является наличие гладильного устройства для влажно-тепловой обработки основы флокируемого материала, установленным перед клееносящим устройством, которое выполнено, например, в виде ракельного устройства нанесения влаги и гладильного обогреваемого и прессующего валков. 1 з.п. ф-лы, 4 ил.

| Бершев Е.Н | |||

| Электрофлокирование материалов | |||

| - Легкая индустрия | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1998-03-27—Публикация

1996-02-06—Подача