1

Изобретение относится к области изготовления шлифовального инструмента на гибкой основа и может быть v использовано на заводах станкоинструментальной отрасли.5

Известна автоматическая линия для изготовления водостойкой шлифовальной шкурки, установленная на Белгородском абразивном заводе. Линия состоит из размоточной и марки- 10 ровочной машинГ, устройств для нанесения клея, электроосадительной установки, пневмотя нущих столов, намоточной машины, двух секций термокамеры, транспортирукицего устройства, t5 состоящего из цепного транспортера с шарнирно подвешенными вешалами, петлеобразователей и механизмов подъема вешал i .

Однако возможности изготовления 20 шлифовальной шкурки в такой линии ограничены, так как она позволяет наносить зерно только электростатическим методом.

Кроме того, такая линия занимает 25 значительные производственные площади, поскольку все агрегаты в ней расположены последовательно, в одну линию. Данная линия не позволяет производить операцию подготовки 30

основы перед нанесением на нее зерна, для чего дополнительно установлена специальная линия, что ведет к использованию дополнительных производстпенных площадей.

Известна также поточная линия для производства шлифовальной шкурки фирмы Нортон. Линия включает . размоточное устройство с валками для склейки основы, печатную машину, компенсатор для регулировки натяжения ленты, клеенаносящую машину, машины для нанесения зерна гравитационным и электростатическим методом, две петлевых сушильных -камеры, пневмотянущие барабаны и Нс1моточное устройство р. Все агрегаты линии смонтированы последовательно, на полу. Данная линия позволяет изготавливать шлифовальную шкурку гравитационным и электростатическим методами, что несколько расширяет ее технологические возможности. Однако на этой линии нельзя, производить операции нанесения грунта и аппарата на ткань, для чего установлены специальные линии для подготовки ткани. Кроме того, линейное расположение агрегатов линия, наличие двух громоздких петлевых сушильных каер, установленных последовательно, также приводит к использованию значительных производственных площадей. Таким образом, для известных поточно-технологических линий для производства шлифовальной шкурки характерны линейное расположение агрегатов линии с использованием петлевых сушил, что влечет за собой большое количество брака при прохождении через сушила и нестабильное.качество выпускаемой продукции, неоправданно большие габариты линий и ограниченные возможности технологических операций.

Целью изобретения является расширение технологических возможностей и сокращение производственных площадей .

Поставленная цель достигается тем, что в автоматическую линию для производства шлифовальной шкурки, которая содержит раскат, в который устанавливается бобина с разматываемой основой, пресс для склейки лент, маркировочное устройство, компенсатор для создания-постоянного натяжения ленты, клеенаносящее устройство, питатель для подачи зерна, электростатическую камеру, отбойное устройство, две сушильные камеры, подклеечное устройство, намоточное устройство и пневмотянущий барабан с накатом, включено устройство для нанесения грунта, аппрета и суспензии, что расширяет технологические возможности линии, так как дает возможность используя его совместно с другими агрегатами линии, произв.одить на ней дополнительно операции подготовки основы - аппретирование и грунтование ткани, а также нанесение абразивного зерна су-спензионным методом.

Кроме того, в данной линии две петлевых сушильных камеры заменены торморадиационным. сушилом, выполненным в виде параллельно расположенных в общем кожухе камер, установленных . последовательно с устройством для нанесения грунта, аппрета и суспензии и подклеечным устройством на стойках над другими агрегатами линии. Этим резко сокращается брак шкурки, получаемый при использовании петлевых сушил и дается возможность принципиально новой компоновки агрегатов линии,) благодаря которой сокращает6Я значительные производственные ПЛОЩс1Ди, занимаемые линией.

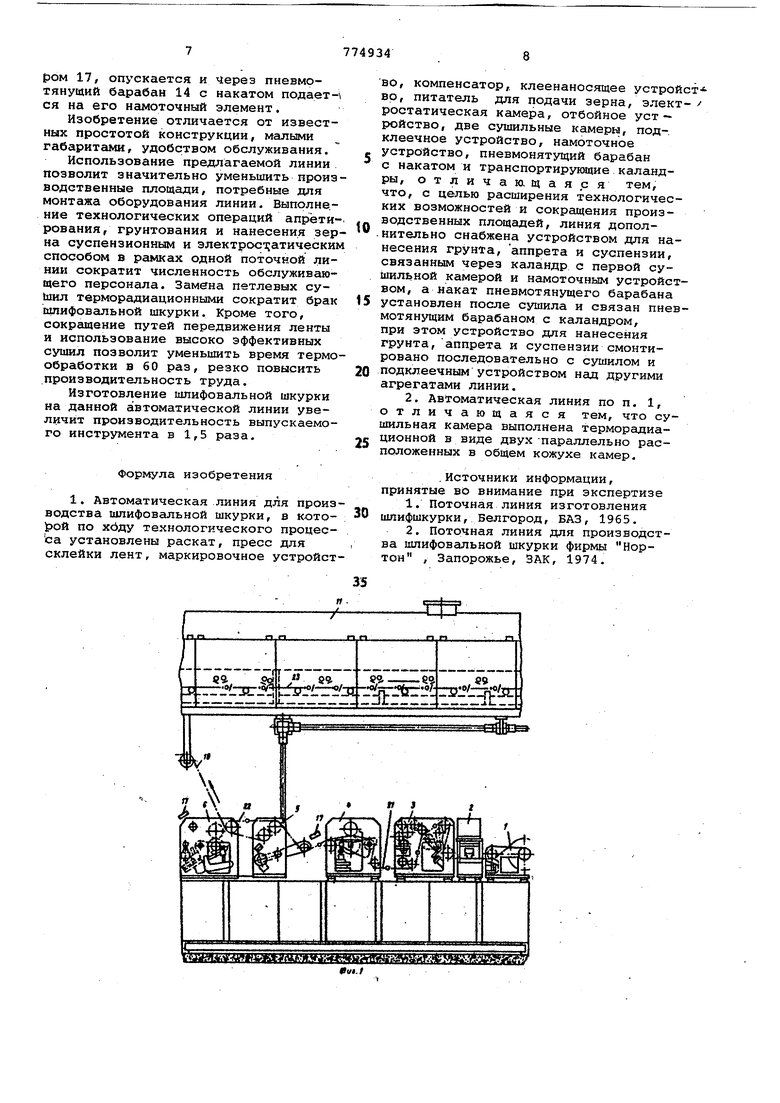

Для обеспечения продвижения обрабатьшаемой,ленты из первой сушильней Keuviepia через подклеечное устройSf9O ВО вторую сушильную камеру, за эумилом расположена система поворотННХ валов, установленных с возможнеетыр регулировки их положения под углом 45110 по отношению к осевой ЛИНИИ ciTiuuia.

Для транспортировки ткани при нанесении грунта и аппрета и транспортировка основы на участке линии от раската до маркировочного устройства включительно при изготовлении шлифовальной шкурки, в линию включены каландры, одновременно разглаживающие и уплотняющие аппретированную ткань и разглаживающие основу перед нанесением клея или суспензии. Такое применение каландров в линии также позволяет сократить производственные , занимаемые предлагаемой линией.

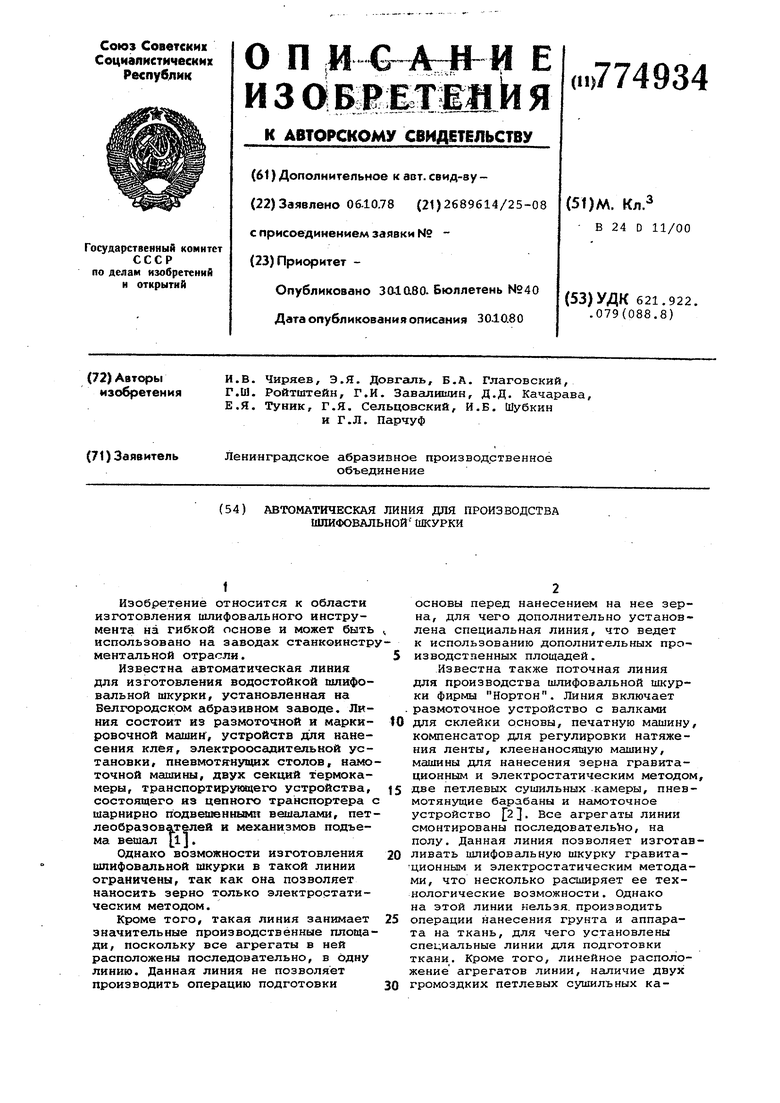

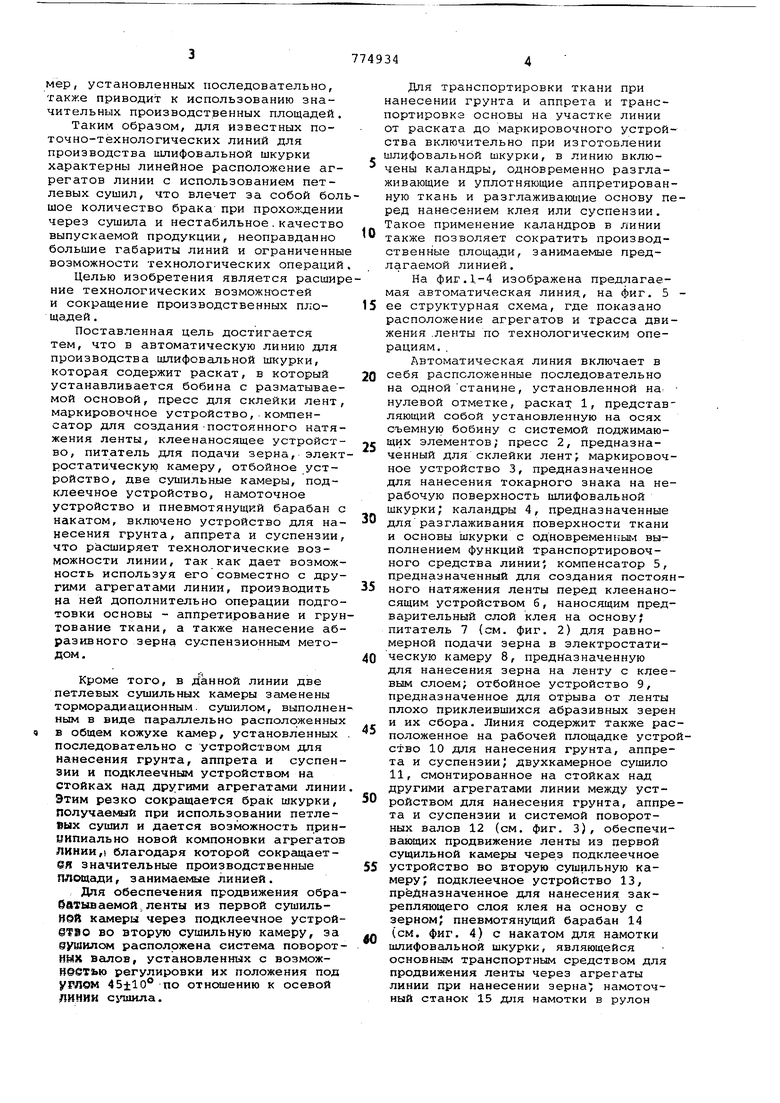

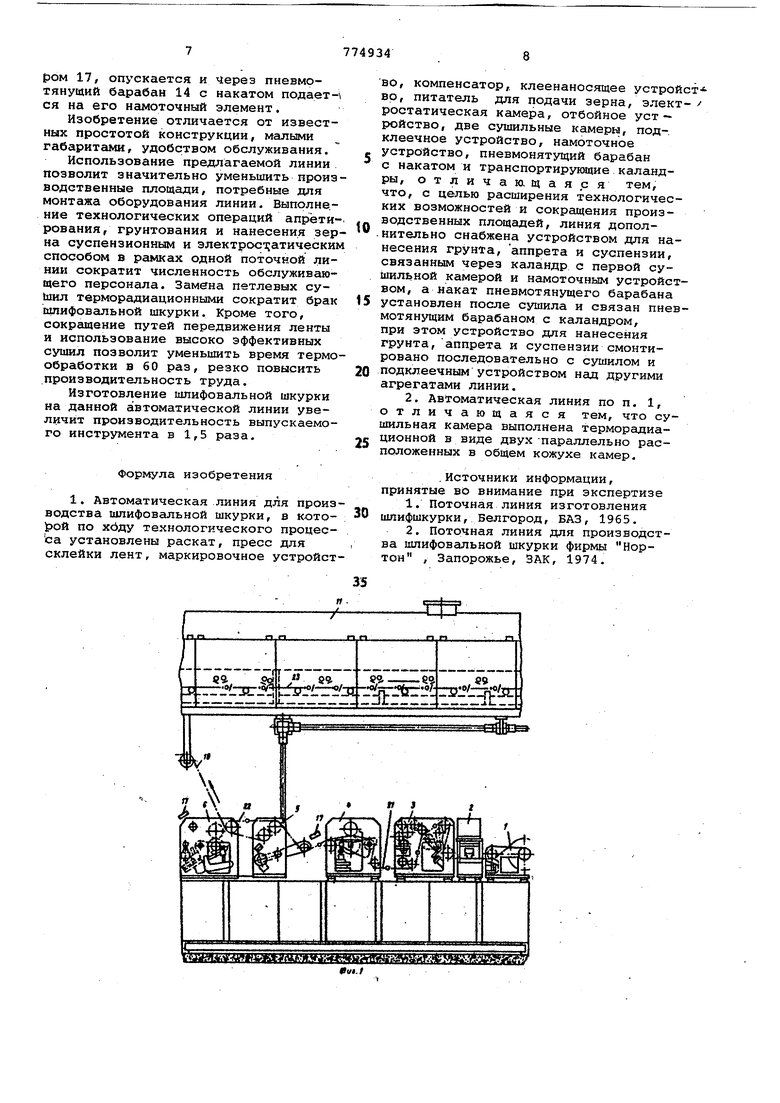

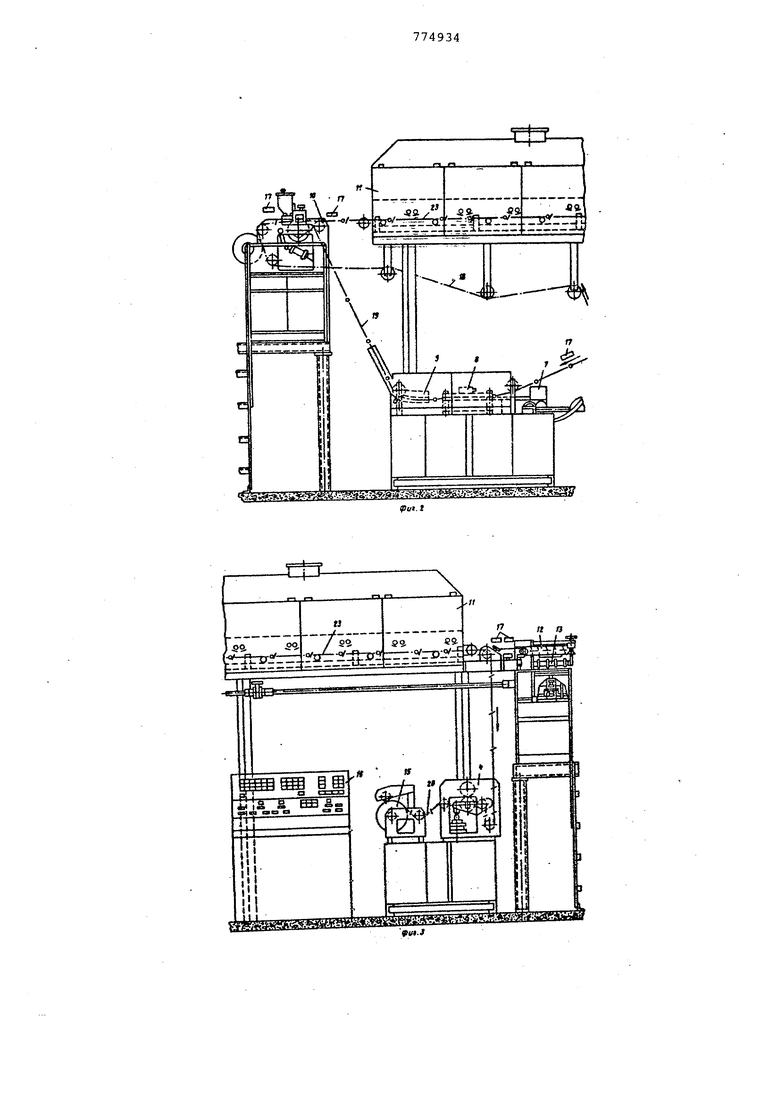

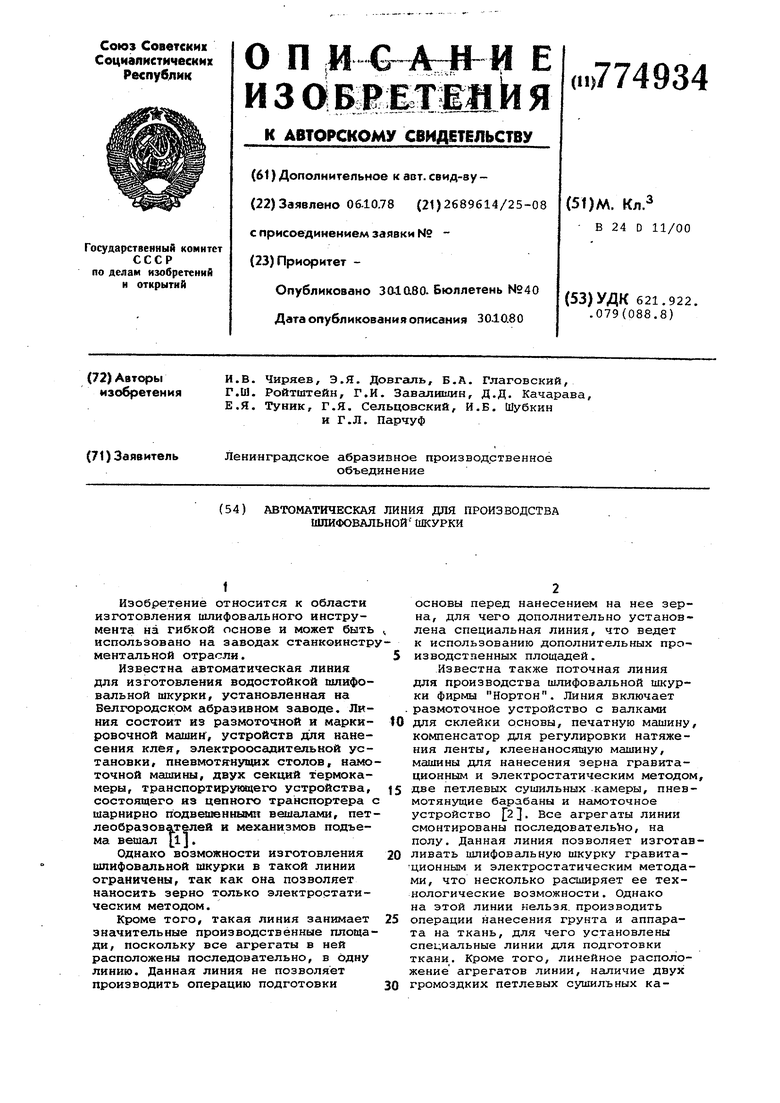

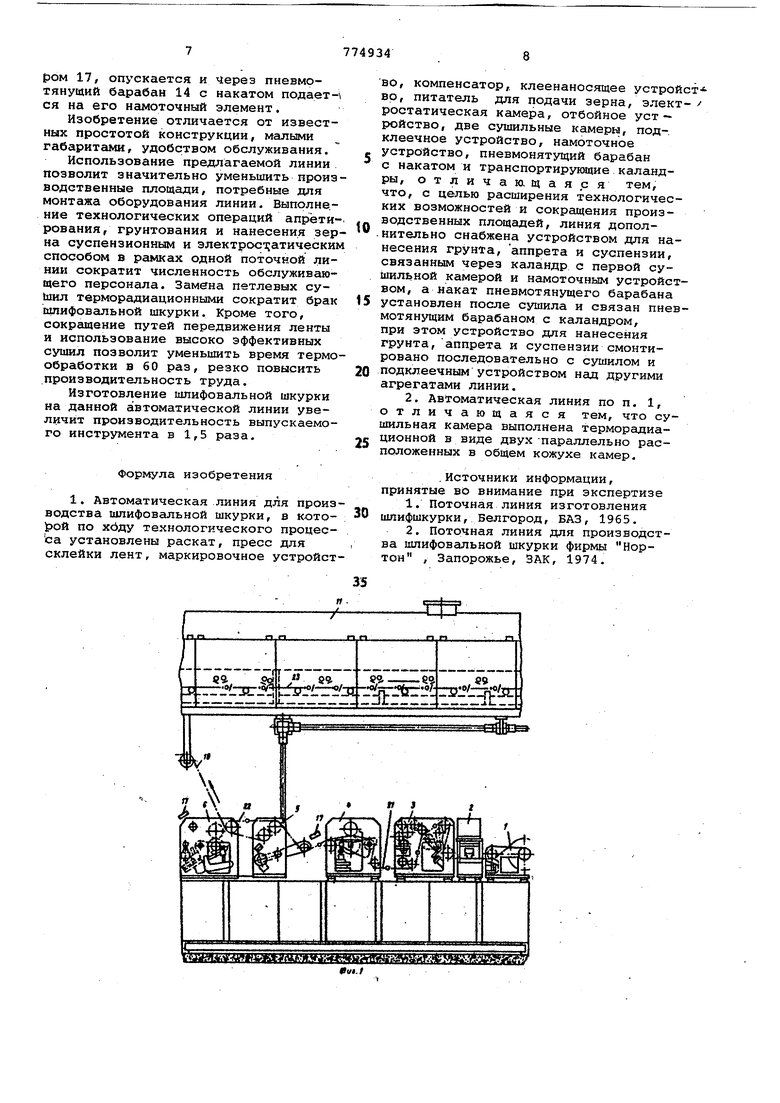

На фиг.1.-4 изображена предлагаемая автоматическая линия, на фиг. 5 ее структурная схема, где показано расположение агрегатов и трасса движения .ленты по технологическим операциям. .

Автоматическая линия включает в себя расположенные последовательно на однойстанине, установленной на нулевой отметке, раскат 1, представляющий собой установленную на осях съемную бобину с системой поджимающих элементов; пресс 2, предназначенный для склейки лент маркировочное устройство 3, предназначенное для нанесения токарного знака на нерабочую поверхность шлифовальной шкурки; каландры 4, предназначенные для разглаживания поверхности ткани и основы шкурки с одновременным выполнением функций транспортировочного средства линии , компенсатор 5, предназначенный для создания постоянного натяжения ленты перед клеенаносящим устройством б, наносящим предварительный слой клея на основу; питатель 7 {см. фиг. 2) для равномерной подачи зерна в электростатическую камеру 8, предназначенную для нанесения зерна на ленту с клеевым слоем; отбойное устройство 9, предназначенное для отрыва от ленты плохо приклеившихся абразивных зерен и их сбора. Линия содержит также расположенное на рабочей площадке устроство 10 для нанесения грунта, аппрета и суспензии; двухкамерное сушило 11, смонтированное на стойках над другими агрегатами линии между устройством для нанесения грунта, аппрета и суспензии и системой поворотных валов 12 (см. фиг. 3), обеспечивающих продвижение ленты из цервой сущильной камеры через подклеечное устройство во вторую сушильную камеру; подклеечное устройство 13, предназначенное для нанесения закрепл5пощего слоя клея на основу с зерном; пневмотянущий барабан 14 (см. фиг. 4) с накатом для намотки шлифовальной шкурки, являющейся основным транспортным средством для продвижения ленты через агрегаты линии при нанесении зерна намоточный станок 15 для намотки в рулон аппретированной или грунтованной тканиi пульт управления 16 для управления всеми технологическими опе рациями . По ходу технологических оп раций в линии яа кронштейнах устано лены толщиномеры 17 для контроля толщины слоя нанесенного покрытия. Позицией 18 обозначен путь движения ленты при суспензионном методе на несения зерна, 19 - путь движения ленты при электростатическом методе нанесения зерна, 20 - движение ленты при аппретировании и грунтовании 21 - движение ленты при суспензионном и электростатическом методе нан сения зерна, 22 - движение ленты пр суспензионном нанесении зерна, а та же при аппретировании и грунтовании 23 - движение ленты при всех технол ггических операциях. ; Устройство .10 для нанесения грун аппрета и суспензии может быть выпол нено в виде смонтированных в одном пусе раската для ткани под аппретирование и грунтование, бункера для х нения и подачи суспензии, грунта ил аппрета, ракельного устройства для нанесения слоя необходимой толщины суспензии на основу и для пропитки ткани грунтом или аппретом, полированного барабана, смонтированного под ракель.пым устройством, являющегося опорой для протягиваемой ткани или основы и имеющего возможност опускаться для создания зазора для протягивания ленты при помощи пневмо цилиндра, установленного в корпусе под барабаном. Сушило 11 выполнено терморадиаци онным в виде двух параллельно расположенных в общем кожухе камер, смонтированных на стойках во втором яру се линии. Система поворотных валов выполне на в виде двух валов, установленных в горизонтальной плоскости на кронштейнах с возможностью регулировки их положения под углом 45 ±. к осевой линии сушила и под некоторым углом к горизонтальной плоскости при помощи двух винтовых пар. Автоматическая линия работает сле дующим образом. На пульте управления 16 имеется ключ, которым устанавливают ту или иную технологическую операцию. При аппретировании или грунтовании ткани бобина с намотанной лентой устанавливается в раскате устройства для нанесения грунта, аппрета и суспензии, где ракельным способ на ленту наносят аппрет или грунт. Затем после проверки толщиномером 17 толщины нанесенного слоя вместе с лентой, она через огибающий ролик поступает в п-ервую камеру сушила 11. При выходе из первой сушильной камер сделав поворот на огибающем ролике, лента поступает в каландр 4, протягивающий ткань через сушило и разглаживающий и уплотняющий ленту нагретым валом под давлением, после чего лента сматывается в рулон в намоточном станке 15.При изготовлении ппифовальной шкурки суспензионным методом бобину с аппретированной лентой устанавливают на раскате 1, после чего под действием каландра 4 лента проходит через пресс 2 для склейкл лент, маркировочное устройство 3, где на ленте проставляется товарный знак,и далее через каландр 4, транспортирующий и разглаживающий ткань, под действием пневмотянущего барабана 14, осуществляющего дальнейшие транспортные функции, лента поступает на компенсатор 5, где стабилизируется наряжение ленты, и через огибающий ролик клеенаносящего устройства б и систему поддерживающих роликов поступает в устройство 10 для нанесениягрунта, аппрета и суспензии. После нанесения суспензии на ленту последняя поступает в первую камеру сушила 11, затем с помощью системы поворотных валов 12,через отключенное подклеечное устройство 13 (валки подклеечного устройства разведены, и лента не касается их йо время движения) - во вторую камеру суп1ила 11. При выходе из второй сушильной камеры лента поступает в пневмотянущий бабарабан с накатом 14, где, пройдя пневмотянущий барабан, лента наматывается на намоточный элемент. При изготовлении шлифовальной шкурки элeктpэtтaтичecким методом бобину с подготовленной тканью устанавливают на раскате 1, откуда, пройдя тот же путь до клеенаносящего устройства, что и при суспензионном методе нанесения зерна, она подается в клеенаносящее устройство б. Здесь на нижнюю сторону ленты наносится предварительный слой клея определенной толпдины, после чего, пройдя контроль в толщиномере 17, лента поступает в электростатическую камеру 8, где происходит подъем зерна и прилипание его к ленте. Излишки зерна, осаходаются в отбойном устройстве 9. Далее после проверки .толщины толщиноером 17 ле)ха поднимается на огибающий ролик устройства для нанесения грунта, аппрета и суспензии и, инуя его, поступает в первую камеу сушила 11. При выходе из нее лента, огибая ервый вал системы поворотных ваов 12, поступает на подклеечное стройство 13, где наносится второй акрепляющий слой клея. После проерки толщины нанесенного слоя толиномером 17 лента с помощью второо поворотного вала поступает во торую камеру сушила 11, после чего, ройдя контроль толщины толщиномеt OM 17, опускается и через пневмотянущий барабан 14 с накатом подается на его намоточный элемент. Изобретение отличается от известных простотой конструкции, малыми габаритами, удобством обслуживания. Использование предлагаемой линии позволит значительно уменьшить произ водственные площади, потребные для монтажа оборудования линии. Выполне.ние технологических операций апрётирования, грунтования и нанесения зер на суспензионным и электрос1;атическим способом в рамках одной поточной линии сократит численность обслуживающего персонала. Замена петлевых су1иил терморадиационными сократит брак галифовальной шкурки. Кроме того, сокращение путей передвижения ленты и использование высоко эффективных сушил позволит уменьшить время термо обработки в 60 раз, резко повысить производительность труда. Изготовление шлифовальной шкурки на данной автоматической линии увеличит производительность выпускаемого инструмента в 1,5 раза. Формула изобретения 1. Автоматическая линия для произ водства шлифовальной шкурки, в кото ой по хбду технологического процесса установлены раскат, пресс для склейки лент, маркировочное устройст во, компенсатор, клеенаносящее устройст- во, питатель для подачи зерна, элект-/ ростатическая камера, отбойное устройство, две сушильные камеры, подклеечное устройство, намоточное устройство, пневмонятущий барабан с накатом и транспортирующие каландры, отличаю, щая с я тем, что, с целью расширения технологических возможностей и сокращения производственных площадей, линия дополнительно снабжена устройством для нанесения грунта, аппрета и суспензии, связанным через каландр с первой сушильной камерой и намоточным устройством, а яакат пневмотянущего барабана установлен после сушила и связан пневмотянущиМ барабаном с каландром, при этом устройство для нанесения грунта, аппрета и суспензии смонтировано последовательно с сушилом и подклеечным устройством над другими агрегатами линии. 2. Автоматическая линия по п. 1, отличающаяся тем, что сушильная камера выполнена терморадиационной в виде двух -параллельно расположенных в общем кожухе камер. .Источники информации, принятые во внимание при экспертизе 1. Поточная линия изготовления шлифшкурки, Белгород, БАЗ, 1965. 2. Поточная линия для производства шлифовальной шкурки фирмы Нортон , Запорожье, ЗАК, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 2021 |

|

RU2794507C1 |

| Способ изготовления шлифовальной ленты с программным расположением зерен | 1986 |

|

SU1316805A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОФЛОКИРОВАННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2107764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОЙ ШКУРКИ | 1973 |

|

SU376217A1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Линия для изготовления искусственного меха на тканевой основе | 1978 |

|

SU777103A1 |

| Линия для изготовления искусственного меха на тканевой основе | 1972 |

|

SU487181A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ВОЗДУШНО-АБРАЗИВНОЙ СТРУЕЙ | 2008 |

|

RU2358855C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ВОЗДУШНО-АБРАЗИВНОЙ СТРУЕЙ | 2008 |

|

RU2357851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДВУСТОРОННЕГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2078680C1 |

.(.:

(риг.If

Авторы

Даты

1980-10-30—Публикация

1978-10-06—Подача