Изобретение относится к способам сушки электрофлокированных материалов и может быть использовано в текстильной и легкой отраслях промышленности.

Цель изобретения - повышение качества электрофлокированного материала.

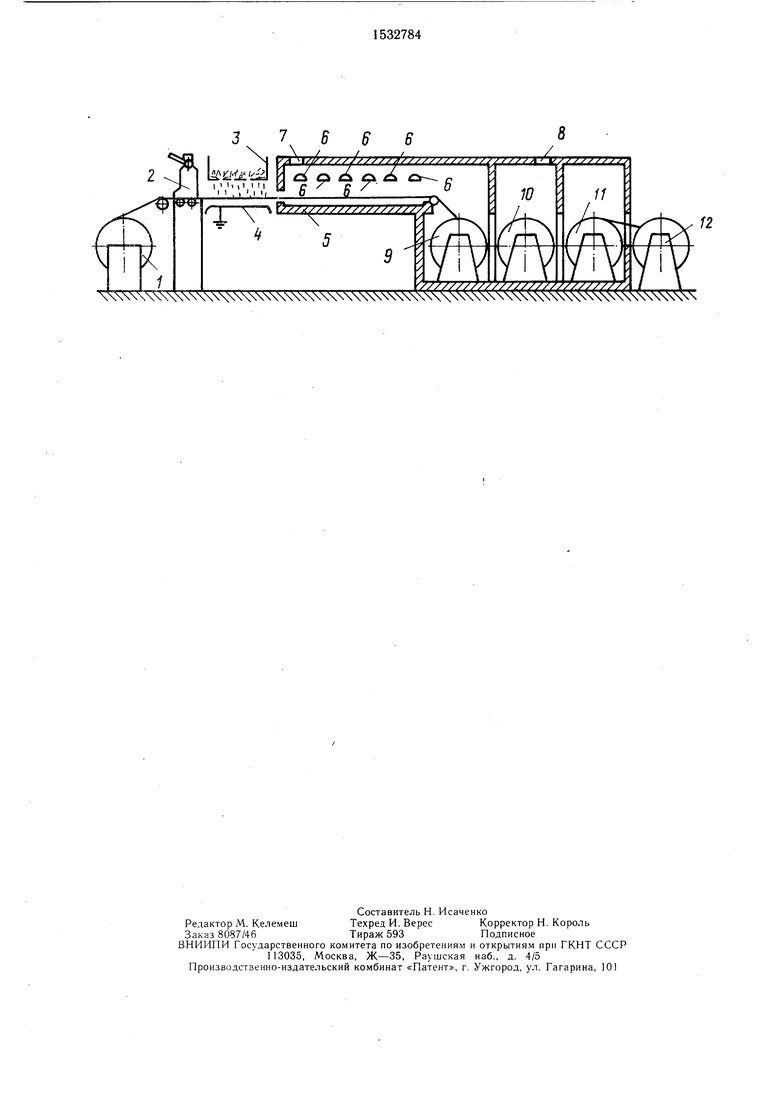

На чертеже представлена схема устройства для реализации способа.

Устройство содержит размоточное устройство 1. ракельное устройство 2, электроды 3 и 4, зону 5 сушки, инфракрасные излучатели 6, вентиляционные окна 7 и 8, промежуточный 9, зону 10 выдержки, зон} 11 охлаждения, намоточное уст- ройстло 12

Устройство работает следующим образом.

Материал с размоточного устройства 1 подается на ракельное устройство 2 для нанесения клея и далее поступает в электрическое поле, создаваемое между электродами 3 и 4 с помощью источника высокого напряжения. В этой зоне осуществляется зарядка и ориентация волокон (электрофлокирование материала). Термофиксация флокированного материала проводится в зоне 5 сушки, снабженной инфракрасными излучателями 6, которые действуют в импульсном режиме. Для удаления испаряемых веществ имеются вентиляционные окна 7 и 8. Затем материал наматывается в промежуточный рулон 9.

Промежуточный рулокЭ перемещают в зону 10, где происходит выдержка рулона при температуре теплоносителя 70- 170°С. Затем материал подается в зону 11 охлаждения. Затем материал окончательно перематывается на намоточном устройстве 12.

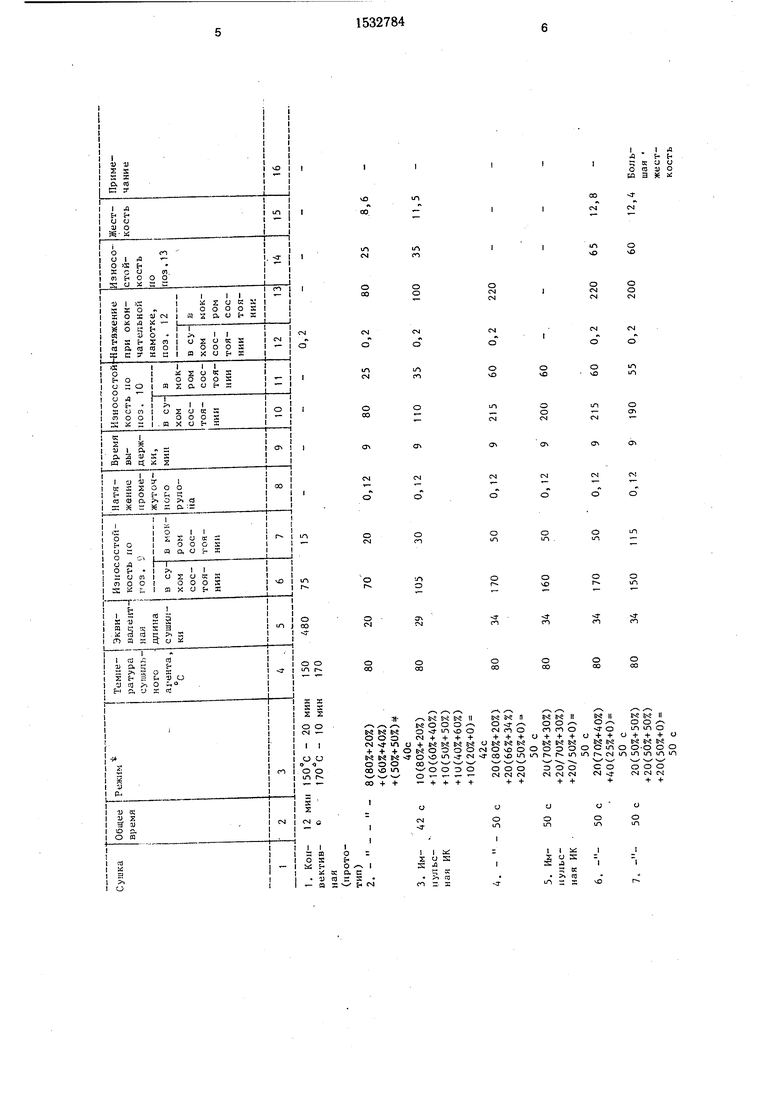

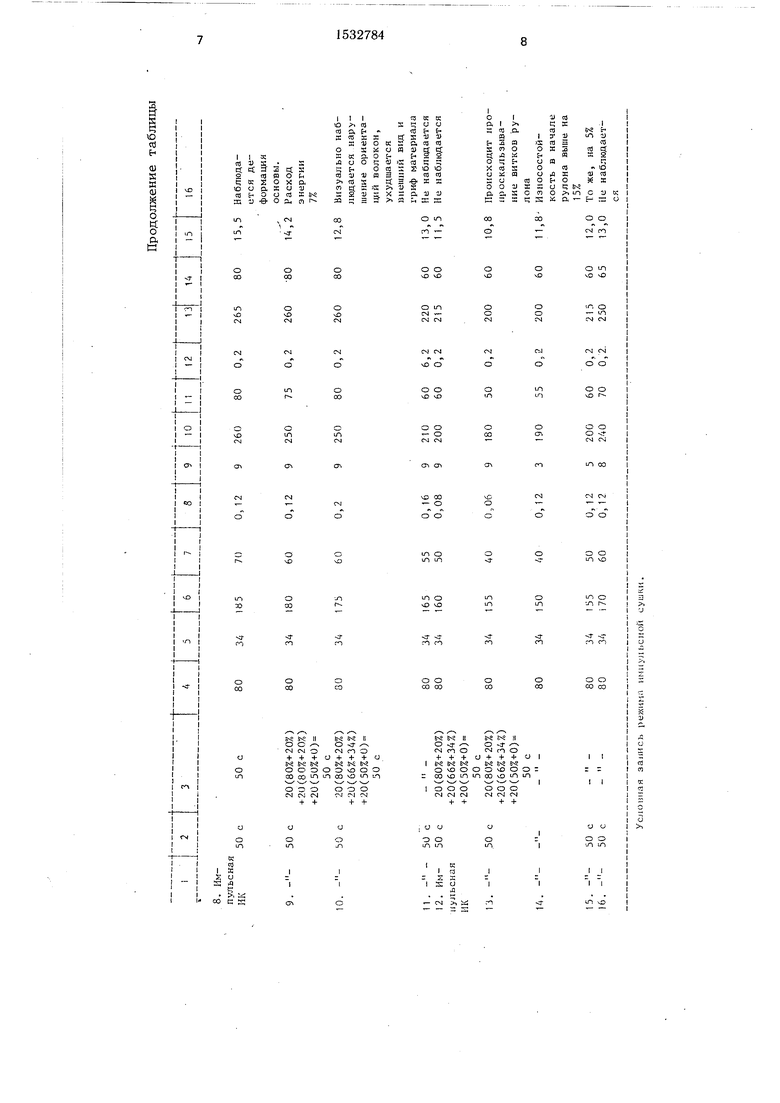

Характеритиски способа сушки приведена в таблице.

Изобретение иллюстрируется следующими примерами.

Пример 1 (позиция 3). На основу из поли- винилхлоридной пленки (ПВХ) по ГОСТ 9998-86 наносят ракельным устройством 2 клеев ю композицию толщиной 0,26 мм на осСП

GO Ю

1

00 4

июне ПВХ-СМ0.1Ы. Затем проклеенную основу направляют в зону флокирования. Флоки- рование вискозным ворсом длиной 0,5 мм и толщиной 0,33 текс осуществляют в электрическом поле, создаваемом между электродами 3 и 4 с помощью источника высокого напряжения. Далее флокированный материал перемещают в зону 5 сушки, где происходит термофиксация нанесенного на основу ворсового покрова. В зоне 5 сушки материал облучают инфракрасными лучами |в импульсном режиме с постепенным умень- |шением длительности импульсов от 80 до 20% от периода импульса Тп-10 с. 1 Условная запись режима:

10(80% + 20%) + 10(60%+40%) + + Ю(50%+50%) + 10(40% + 60%) + + 10(20%+80%)42 с.

Затем материал наматывают в рулон 9 с натяжением 0,12 кгс/см и перемещают в зону 10 выдержки, где выдерживают его при 80°С в течение 9 мин. И наконец, рулон 9 с материалом охлаждают с последующей перемоткой с натяжением 0,2 кгс/см на намоточном устройстве 12.

Пример 2 (позиция 4). Процесс получения Злектрофлокированного материала аналоги- чен примеру 1, однако материал облучают в ионе5 с шки инфракрасными лучами с периодом импульсов j,f 20 с постепенным сниженном длительности импульсов от 80 до 50%,.

Общее время сушки составляет 50 с.

Условная запись режима:

Ј0(80%+20%)+20 (66% +

+ 20(50%+0)50 с.

+

Пример 3 (позиция 5) Процесс получения электрофлокированного материала аналогичен примерам 1-2, однако материал облучают инфракрасными лучами в зоне 5 сушки с периодом импульсов с с постепенным уменьшением длительности импульсов от 70 до 50%.

Пример 4 (позиция 6). Процесс получения электрофлокированного материала аналогичен примерам 1-3, однако матери- ал после нанесения ворса в электрическом поле облучают инфракрасными лучами в зоне 4 сушки с периодом импульсов Тп-40 с с постепенным снижением длительности импульсов от 60 до 25%. Об- щее время сушки 50 с.

Для оценки качества готового электрофлокированного материала их испытывают на износостойкость и жесткость.

Изобретение позволяет значительно повысить качество материалов.

0

Формула изобретения

Способ сушки длинномерного электрофлокированного материала, преимущественно термопластичного, путем его последовательного перемещения по зонам сушки и охлаждения с последующей намоткой в рулон, отличающийся тем, что, с целью повышения качества, в зоне сушки материал облучают инфракрасными лучами в импульсном режиме с постепенным уменьшением длительности импульсов от 80 до 20% or периода импульса, лежащего в интервале 10-40 с, при этом после сушки перед охтаждением материал выдерживают при 70-170°С.

-

42 с

- 50

50 с

50 с

50 с

8(80%+20%) +(60%+40%) + (50%+50%)s

40с

10(80%+20%) +10(60%+40%) +10(50%+50%) +1U(40%+60%) +10(20%+0)

42с

20(80%+20%) +20(66%+34%) +20(50%+0)

50 с

20(70%+30%) +20/70%+30%) +20/50%+0)

50 с

20(70%+40%) +40(25%+0)

50 с

20(50%+50%) +20(50%+50%) +20(50%+0) 50 с

170

8020 70

20

0,12

80

25 0,2

80

25

8,6

СЯ

W

ю -J

оо 8029 105

30

0,12

110

35 0,2

100

35

11,5

80

34 170

50

0,12 9 215 60 0,2 220

80

34 160

50

0,12 9 200 60

80

34 170

50

0,12 9 215 60 0,2 220 65 12,i

80

34 150

115

0,12 9 190 55 0,2 200 60 12,4 Большаяжесткость

У слои и л я закись режима имп л ьснои .

I Nra EWfezzzzS 2 -ЛП botefcsd и оо оо . Л1 1., и Ј В

T

$m

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формованного изделия из электрофлокированного термопластичного материала | 1989 |

|

SU1723226A1 |

| Способ получения электрофлокированного изделия | 1989 |

|

SU1622458A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОФЛОКИРОВАННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2107764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИПКОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170241C2 |

| Установка для сушки рулонныхМАТЕРиАлОВ | 1977 |

|

SU805032A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА РУЛОННЫЙ МАТЕРИАЛ | 1995 |

|

RU2105615C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИПКОЙ ФТОРОПЛАСТОВОЙ ПЛЕНКИ | 2001 |

|

RU2209689C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА РУЛОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2678679C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2377350C1 |

Изобретение относится к способам сушки электрофлокированных материалов и может быть использовано в текстильной и легкой отраслях промышленности. Цель изобретения - повышение качества материала. Материал последовательно перемещают по зонам сушки и охлаждения с последующей намоткой в рулон. Материал в зоне сушки облучают инфракрасными лучами в импульсном режиме с постепенным уменьшением длительности импульсов от 80% до 20% от периода импульса, лежащего в интервале 10-40 с. Перед охлаждением материала выдерживают при 70-170°С. 1 ил.

| Бершев Е | |||

| Н | |||

| и др | |||

| Технология производства нетканых материалов | |||

| М.: Легкая и пищевая промышленность, 1982, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1989-12-30—Публикация

1988-07-07—Подача