Изобретение относится к каталитическому риформингу углеводородного сырья, выкипающего в бензиновом интервале, который является важным промышленным процессом, осуществляемым почти на каждом значительном нефтеперерабатывающем заводе в мире с целью получения ароматических промежуточных веществ для нефтехимической промышленности или компонентов бензина, имеющих высокую антидетонационную стойкость в двигателе. Спрос на ароматические соединения растет быстрее, чем обеспечение сырья для производства ароматики.

Более того, повсеместное удаление антидетонационных свинецсодержащих добавок из бензина и растущий спрос на высокоэффективные двигатели внутреннего сгорания вызывают увеличение требуемой антидетонационной стойкости бензинового компонента, который измеряется октановым числом бензина.

Поэтому установка каталитического риформинга должна эксплуатироваться более эффективно в более жестком режиме для того, чтобы удовлетворять эти возрастающие потребности в ароматических соединениях и высокооктановом бензине. Эта тенденция создает необходимость в более эффективных процессах риформинга и катализаторах.

Эффективность катализаторов риформинга, включающих некислотный L-цеолит и металл платиновой группы, для дегидроциклизации парафинов хорошо известна в этой области техники.

Использование этих катализаторов риформинга для получения ароматических углеводородов из парафиновых рафинатов, а также из тяжелого бензина было описано.

Также известна повышенная чувствительность этих селективных катализаторов по отношению к сере. Полагают, что чрезвычайная неожиданная чувствительность к сере этих катализаторов риформинга является основной причиной растянутого периода разработки и медленной коммерциализации этой технологии дегидроциклизации.

Известен катализатор риформинга, содержащий цеолит L в калиевой и/или бариевой форме, металл VIII группы в количестве 0,3-2,5 мас.%, рений и неорганический оксид, выбранный из группы, включающей оксид кремния, оксид алюминия, оксид магния, оксид циркония и др.

Эксплуатация установок и технологические затраты станут более благоприятны в результате новых методов решения проблемы серы таких, которые предоставляются каталитической системой предлагаемого изобретения.

Обессеривание бензинового сырья для процесса риформинга сорбентов серы широко раскрыто. Патенты США NN 4225417 и 4329220 описывают процесс риформинга, в котором сера удаляется из сырья для риформинга с использованием композиции, содержащей марганец.

Предпочтительно сырье подвергают гидроочистке и содержание серы снижается в этих изобретениях ниже 1 ч./млн. В патентах США NN 4534943 и 4575415 описаны соответственно устройство и способ удаления остаточной серы из сырья для риформинга с использованием параллельных поглотителей для непрерывной работы, в идеальном режиме сера удаляется до уровня ниже 0,1 ч./млн.

В патенте США N 4456527 описан риформинг углеводородного сырья, имеющего столь низкое содержание серы как 50 ч/млрд., с катализатором, включающим широкопористый цеолит и металл VIII группы.

Описан широкий набор вариантов удаления серы для того, чтобы снизить содержание серы в углеводородном сырье ниже 500 ч/млрд.

Патент США посвящен способу удаления остаточной серы из гидроочищенного бензинового сырья, который включает контактирование этого сырья с менее чувствительным к сере катализатором риформинга, сорбентом серы и высокоселективным катализатором риформинга.

В патенте США N 5059304 раскрыта физическая смесь традиционного катализатора - платина на оксиде алюминия - и сорбента серы, содержащего металл группы 1А или IIА, для целей обессеривания бензинового сырья для последующей переработки в установке риформинга, а также способ риформинга, включающий контактирование нефтяного сырья в условиях риформинга с каталитической системой, содержащей катализатор риформинга и серосодержащий поглотитель.

В патенте США N 4954245 раскрыт катализатор платина/L-цеолит, имеющий повышенную серостойкость за счет введения в него рения.

Однако ни в одной из перечисленных выше ссылок не предвосхищена или предложена каталитическая система, включающая физическую смесь чувствительного к сере катализатора риформинга и сорбента серы.

Целью изобретения является разработка каталитической системы для процесса каталитического риформинга, эффективного для дегидроциклизации парафинов в присутствии небольших количеств серы при высокой стабильности катализатора.

Целью изобретения является устранение дезактивации серой катализатора риформинга, имеющего необычную нетерпимость к сере.

Это изобретение основано на том факте, что каталитическая система процесса риформинга, в которой используется каталитическая система, включающая физическую смесь чувствительного к сере катализатора и сорбент серы, является неожиданно эффективной при поглощении серы для того, чтобы избежать дезактивации катализатора, чувствительного к сере.

Широким вариантом воплощения предлагаемого изобретения является серостойкая каталитическая система, включающая физическую смесь чувствительного к сере катализатора риформинга, содержащего металл платиновой группы и сорбент серы, содержащий оксид металла, селективный для адсорбции серы.

Примером воплощения этой каталитической системы является физическая смесь платинусодержащего катализатора риформинга и марганец - оксидного сорбента серы.

В предпочтительном варианте воплощения такая каталитическая система риформинга содержит калиевую форму L- цеолита.

Еще одним вариантом воплощения изобретения является способ каталитического риформинга, в котором используется по меньшей мере в начальной зоне превращения каталитическая система, содержащая физическую смесь катализатора риформинга, чувствительного к сере.

Взаимное совместное действие катализатора и сорбента серы обеспечивает превосходные результаты при достижении благоприятных выходов с высокой степенью использования катализатора в условиях дегидроциклизации с использованием катализатора, чувствительного к сере.

Первые частицы катализатора превращения и вторые частицы сорбента серы получаются, как описано ниже. Предпочтительно первые частицы практически не содержат сорбента серы, а вторые частицы существенно не содержат катализатора превращения, причем эти первые и вторые частицы смешиваются механически для того, чтобы обеспечить каталитическую систему изобретения.

Эти частицы могут быть тщательно перемешаны с использованием известных методик, таких как размол до хорошо перемешанной физической смеси.

Массовое соотношение катализатора конверсии к сорбенту серы в основном зависит от содержания серы в сырье и может изменяться примерно от 1:10 до 10:1.

Предпочтительно, образец одновременно смешанной загрузки в 100 см3 не будет различаться в процентном содержании каждого компонента смеси в другой загрузке, более чем на 10%.

Хотя первые и вторые частицы могут иметь близкие размер и форму, предпочтительно частицы имеют различные размеры и/или плотность для облегчения разделения в целях регенерации или восстановления с последующим их использованием в переработке углеводородов.

Катализатор превращения или риформинга включает композицию металлического компонента гидрирования - дегидрирования на тугоплавком носителе.

Этот катализатор является эффективным для превращения небольших количеств серы в углеводородном сырье в процессе риформинга в сероводород, который затем легко может быть поглощен посредством сорбции, чтобы избежать дезактивации катализатора, чувствительного к сере.

Этот катализатор будет способен выдерживать эпизодически до 10 ч/млн. серы в сырье при практически постоянной активности.

Этот катализатор превращения также предпочтительно осуществляет в некоторой степени дегидрирование нафтенов в сырье и может содержать кислотные центры, которые осуществляют изомеризацию, крекинг и дегидроциклизацию.

Тугоплавкий носитель катализатора превращения должен быть пористым, адсорбционным материалом с высокой площадью поверхности, который является однородным по составу без градиента состава частиц, входящих в эту композицию.

Предлагаемое изобретение охватывает тугоплавкие носители, содержащие один или несколько материалов из:

1) тугоплавких неорганических оксидов, таких как оксиды алюминия, диоксид кремния, диоксид титана, оксид магния, диоксид циркония, оксид хрома, тория, бора или их смеси;

2) приготовленных синтетически или естественного происхождения глины и силикатов, которые могут быть обработаны кислотой;

3) кристаллических цеолитных люмосиликатов или природного происхождения, или приготовленных синтетически, таких как FAU, MEL, MET, MOR, MTW (IUPAC Комиссия по номенклатуре цеолитов), в водородной форме или в форме, которая была обменена с катионами металлов;

4) шпинелей, таких как магний - алюминиевая, железо - алюминиевая, цинк- алюминиевая, кальций -алюминиевая;

5) сочетания материалов из одной или нескольких из этих групп.

Предпочтительным тугоплавким носителем для катализатора конверсии является оксид алюминия, причем особенно предпочтительны гамма - или тета - формы оксида алюминия.

Наилучшие результаты были получены с "Циглеровской окисью алюминия", описанной в патенте США N 2892858, которая в настоящее время доступна от фирмы Виста Кемикл Компани под торговым знаком "Катапал" или от фирмы Кондеа Хеми ГмбХ под торговым знаком "Пурал".

Циглеровская окись алюминия представляет собой псевдобемит весьма высокой степени чистоты, который после прокаливания при высокой температуре, как было показано, образует гамма - оксид алюминия высокой чистоты.

Особенно предпочтительно, чтобы тугоплавкий неорганический оксид включал практически чистую Циглеровскую окись алюминия, имеющую наблюдаемую насыпную плотность 0,6 - 1 г/см3 и площадь поверхности 150-280 м2/г (особенно 185-235 м2/г) и объем пор 0,3-0,8 см3/г.

Порошок оксида алюминия может быть сформирован в любую форму материала носителя, которая известна специалистам в этой области техники, такую как сферы, экструдаты, прутки, пилюли, гранулы, дробинки или таблетки.

Сферические частицы могут быть сформованы путем превращения порошка оксида алюминия в золь оксида алюминия взаимодействием с подходящей пептизирующей кислотой и водой и прикапыванием смеси полученного золя и желатинирующего агента в масляную баню с целью образования сферических частиц геля оксида алюминия, как описано в патенте США N 2620314, с последующим старением, высушиванием и стадией прокаливания.

Предпочтительная форма экструдата наилучшим образом готовится смешиванием порошка оксида алюминия с водой и подходящими пептизирующими агентами, такими как азотная кислота, уксусная кислота, нитрат алюминия и т.п. материалы, с тем чтобы получить способную к экструзии лепешку, имеющую потери при прокаливании (ПП) при 500oC 45 - 65 мас.%.

Полученную лепешку подвергают экструзии через шаблон подходящей формы и размера, чтобы получить частицы, способные к экструзии, которые сушатся и прокаливаются известными методами.

Альтернативно сферические частицы могут быть сформованы из экструдатов путем вращения частиц экструдата на крутящем диске.

Существенным компонентом чувствительного к сере катализатора превращения является один или несколько металлов платиновой группы, причем платиновый компонент является предпочтительным.

Внутри катализатора платина может находиться в виде соединения, такого как оксид, сульфид, галогенид или оксигалогенид, в химическом сочетании с одним или несколькими ингредиентами каталитической композиции или в виде элементарного металла.

Наилучшие результаты были получены, когда практически вся платина находится в каталитической композиции в восстановленном состоянии.

Платиновый компонент обычно составляет примерно 0,01-2 мас.% от каталитической композиции, предпочтительно 0,05-1 мас.%, в расчете на элемент платины.

Также в объем защиты предлагаемого изобретения входит то, что катализатор может содержать металлические модификаторы, которые, как известно, модифицируют действие предпочтительно платинового компонента.

Такие металлические модификаторы могут включать металлы IVA (14) группы Периодической таблицы (Углубленный курс органической химии Коттона и Уилкинсона, фирма Дж. Уилей и Санз, изд. 5-t, 1988), другие металлы VIII группы (8 - 10), рений, индий, галлий, цинк, уран, диспрозий, таллий и их смеси.

Каталитически эффективные количества таких металлических модификаторов могут быть введены в катализатор любыми методами, известными в этой области техники.

Катализатор превращения в некоторых случаях может содержать галогеновый компонент. Этот галогеновый компонент может представлять собой либо фтор, хлор, либо иод, либо их смеси. Хлор является предпочтительным галогеновым компонентом.

Обычно галогеновый компонент присутствует в состоянии, связанном с неорганическим оксидным носителем. Галогеновый компонент предпочтительно хорошо диспергирован про всему катализатору и может составлять от более 0,2 до 15 мас.% в расчете на элемент от массы готового катализатора.

Предпочтительным компонентом катализатора превращения является некислотное, крупнопористое молекулярное сито.

Подходящие молекулярные сита обычно имеют одинаковые устья пор или размер пор примерно  или более и включают те сита, которые охарактеризованы как AF1, FAU или LTL - структурного типа по номенклатуре цеолитов Комиссии ИЮПАК.

или более и включают те сита, которые охарактеризованы как AF1, FAU или LTL - структурного типа по номенклатуре цеолитов Комиссии ИЮПАК.

Предпочтительной является структура LTL, причем чувствительный к себе катализатор оптимально представляет собой катализатор риформинга, включающий L - цеолит, компонент щелочного металла и компонент металла платиновой группы.

Существенно, чтобы L - цеолит был некислотным, так как кислотность цеолита снижает его селективность в отношении ароматических углеводородов в окончательном катализаторе.

Для того чтобы быть некислотным, цеолит имеет практически все катионообменные центры, занятые неводородными частицами.

Предпочтительно катионы, занимающие катионные центры, способные к обмену, будут включать один или несколько щелочных металлов, хотя также могут присутствовать другие частицы.

Особенно предпочтительным некислотным L - цеолитом является калиевая форма L - цеолита.

Необходимо, чтобы L - цеолит компоновался со связующим, для того чтобы обеспечить удобную форму для использования катализатора предлагаемого изобретения. Из области техники следует, что пригодными являются любые тугоплавкие неорганические оксидные связующие.

Предпочтительными связующими материалами предлагаемого изобретения являются один или несколько из диоксида кремния, оксида алюминия или магния

Особенно предпочтительным является диоксид кремния и особенно превосходные результаты получаются при использовании синтетического белого порошка диоксида кремния, осажденного в виде ультрадисперсных сферических частиц из водного раствора.

Кремнеземное связующее предпочтительно является некислотным, содержащим менее 0,3 мас.% сульфатных солей, и имеет площадь поверхности по БЭТ, равную 120 - 160 м2/г.

L - цеолит и связующее могут сочетаться с образованием желаемой формы катализатора по любому способу, известному из уровня техники.

Например, калиевая форма L - цеолита и аморфного диоксида кремния могут быть смешаны в виде однородной порошковой смеси до введения пептизирующего агента. Водный раствор, включающий гидроксид натрия, добавляется для того, чтобы получить лепешку, пригодную для экструзии.

Эта лепешка предпочтительно может иметь содержание влаги 30 - 50 мас.% для того, чтобы образовать экструдаты, имеющие приемлемую целостность, чтобы выдержать непосредственное прокаливание.

Полученное тесто подвергают экструзии сквозь шаблон соответствующей формы и размера, чтобы образовались частицы экструдата, которые сушат и прокаливают известными методами.

Альтернативно сферические частицы могут быть получены методами, которые были описаны выше для катализатора превращения в физической смеси.

Щелочной металлический компонент является существенным компонентом катализатора риформинга, чувствительного к сере, когда он содержит L - цеолит.

Один или несколько щелочных металлов, включая литий, натрий, калий, рубидий, цезий и их смеси, могут быть использованы, причем калий является предпочтительным. Наилучшим образом металл может занимать существенно все катионные центры, способные к обмену в некислотном L - цеолите.

Также может присутствовать щелочной металл, осажденный на поверхности, как описано в патенте США N 4619906, включенном в описание как ссылка.

Обычно чувствительный к сере катализатор риформинга может быть высушен при температуре 100 - 320oC в течение 0,5 - 24 ч с последующим окисление при температуре 300 - 550oC (предпочтительно 350oC) в атмосфере воздуха в течение 0,5 - 10 ч.

Предпочтительно окисленный катализатор подвергается стадии восстановления в отсутствии воды при температуре приблизительно 300 - 550oC (предпочтительно 350oC) в течение 0,5 - 10 ч или более.

Продолжительность стадии восстановления должна быть только такой, чтобы обеспечить восстановление платины и избежать предварительной дезактивации катализатора, причем эта стадия может быть осуществлена на месте, как часть запуска установки, если поддерживается сухая атмосфера.

Дальнейшие подробности приготовления и активации вариантов воплощения чувствительного к сере катализатора риформинга раскрыты, например, в патентах США NN 4619906 и 4822762, которые включены в это описание посредством ссылки.

В этом варианте воплощения, который описан ниже, катализатор также содержит компонент щелочного металла и предпочтительно связующим является некислотный аморфный кремнезем.

Окончательный катализатор превращения, который сформирован в первых частицах для приготовления физической смеси изобретения, обычно может высушиваться при температуре 100 - 320oC в течение 0,5 - 24 ч, с последующим окислением при температуре 300 - 550oC в атмосфере воздуха в течение 0,5 - 10 ч.

Предпочтительно окисленный катализатор подвергается восстановлению практически в отсутствии воды при температуре приблизительно 300 - 550oC в течение 0,5 - 10 ч или более.

Чувствительность к сере катализатора превращения измеряется в виде индекса чувствительности к сере или ИЧС. Этот индекс ИЧС является мерилом влияния серы в углеводородном сырье на процесс каталитического риформинга, на характеристики катализатора, в особенности на активность катализатора.

ИЧС измеряется как относительная скорость дезактивации в присутствии и в отсутствии серы в сырье для переработки для того, чтобы достигнуть определенной конверсии при заданных условиях работы.

Скорость дезактивации выражается как скорость увеличения рабочей температуры в единицу времени или (что дает эквивалентные результаты) для того, чтобы поддержать заданную конверсию, обычно скорость дезактивации измеряется от времени начала работы, когда установка достигает стационарного состояния, до конца опыта, когда дезактивация ускоряется или температура работы достигает избыточного уровня, который известен из уровня техники.

Конверсия может быть определена на основе октанового числа продукта, выхода определенного продукта или как здесь по расходу сырья.

В предлагаемой заявке скорость дезактивации при типичном содержании серы в сырье, равном 0,4 ч/млн. (400 ч/млрд.), сопоставляется со скоростью дезактивации при сырье, не содержащем серы:

ИЧС = Дс/До,

где Дc - скорость дезактивации для сырья с 0,4 ч/млн. серы;

До - скорость дезактивации для сырья, не содержащего серы.

В этом случае "не содержащие серы" означает менее 50 ч/млрд. или, более обычно, менее чем 20 ч/млрд. серы в сырье.

Будучи относительной величиной ИЧС, как предполагается, не будет показывать значительных изменений при варьировании рабочих условий.

В предлагаемой заявке основными рабочими условиями определения ИЧС являются: давление 456 кПа (4,5 атм), скорость подачи жидкости (объемная) равна 2 ч-1, молярное соотношение водород/углеводород = 3 и конверсия гексанов и более тяжелых углеводородов в рафинате после экстракции ароматических углеводородов, как определено в примерах.

Другие условия указаны в примерах. Рабочие условия изменяются с целью достижения желаемой конверсии, причем скорость дезактивации определяется по скорости повышения температуры для поддержания конверсии, как указано выше.

Чувствительный к сере катализатор имеет величины ИЧС свыше 1,2 и предпочтительно по меньшей мере около 2,0. Катализаторы с ИЧС около трех или более особенно выгодно защищаются от дезактивации серой способом предлагаемого изобретения.

Существенно, что поглотитель серы предлагаемого изобретения не только эффективен для удаления небольших количеств сернистых соединений из углеводородных потоков при рабочих условиях катализатора превращения, но также, что этот сорбент совместим с катализатором превращения, для того чтобы поддержать активность катализатора.

Поглотитель серы включает оксид металла, предпочтительно выбранный из оксидов металлов, имеющих атомный номер между 19 и 30 включительно, эти металлы, в частности калий, кальций, ванадий, марганец, никель, медь и цинк, как известно, являются эффективными для удаления серы при других обстоятельствах.

Предпочтительно сорбент включает марганцевый компонент. Было найдено, что оксид марганца обеспечивает катализатору риформинга лучшую защиту, чем оксид цинка в уровне техники, как полагают из-за возможного загрязнения объединенного катализатора риформинга. Оксиды марганца включают MnO, Mn3O4, Mn2O3, MnO2, MnO3 и Mn2O7.

Предпочтительным оксидом марганца является MnO (закись марганца). Марганцевый компонент может находиться в композиции с соответствующим связующим, таким как глины, графит или неорганические оксиды, включающие один или несколько оксидов: оксид алюминия, диоксиды кремния и циркония, оксид магния, хрома или бора, для того чтобы обеспечить вторую часть физической смеси настоящей каталитической системы.

Предпочтительно марганцевый компонент является не связанным и состоит существенно из оксида марганца.

Еще более предпочтительно, чтобы марганцевый компонент состоял практически из MnO, который продемонстрировал превосходные результаты при удалении серы и показал соответствующую прочность частицы без связующего для второго типа частиц предлагаемого изобретения.

В качестве альтернативного варианта воплощения предлагаемого изобретения физическая смесь катализатора превращения и поглотителя серы содержится в одной и той же частице катализатора.

В этом варианте катализатор и поглотитель могут быть измельчены или размолоты вместе или раздельно с образованием частиц подходящего размера, предпочтительно менее чем 100 мкм, и эти частицы наносятся на подходящую матрицу. Предпочтительно матрицу выбирают из неорганических оксидов, описанных выше.

Физическая смесь катализатора превращения и поглотителя серы помещается в реактор с неподвижным слоем или в реактор с движущимся слоем, в результате чего катализатор может непрерывно извлекаться и добавляться.

Эти альтернативы связаны с вариантами регенерации катализаторы, которые известны среднему специалисту в этой области техники, такими как:

1) полурегенеративная установка, содержащая реакторы с неподвижным слоем, в которой жесткость режима поддерживается посредством повышения температуры, периодической остановкой установки для регенерации и повторной активации катализатора:

2) установка с прерываемым реактором, в которой отдельные реакторы с неподвижным слоем последовательно изолируются с помощью разнообразных устройств, когда катализатор становится дезактивированным и катализатор в изолированном реакторе регенерируется и повторно активируется, в то время как другие реакторы остаются в рабочем режиме;

3) непрерывная регенерация катализатора, выводимого из реактора с движущимся слоем, с повторной активацией и введением реактивированного катализатора, что позволяет повысить жесткость режима, поддерживая высокую каталитическую активность за счет циклов регенерации в несколько суток;

4) гибридная система с полурегенеративным и непрерывно-регенеративным обеспечением в одной и той же установке.

Предпочтительным вариантом воплощения предлагаемого изобретения являются реакторы с неподвижным слоем в полурегенеративной установке.

Предлагаемая каталитическая система может быть использована в процессе превращения углеводородов и предпочтительно в процессе риформинга, в котором также используется катализатор с высокой чувствительностью к сере.

Каталитическая система может содержать в одном реакторе или во множестве реакторов с известной из уровня техники системой обеспечения соответствующих температур на входе в отдельные реакторы.

Сырье может контактировать с каталитической системой в каждом соответствующем реакторе при способе ввода восходящим, нисходящим или радиальным потоками.

Поскольку предпочтительный способ риформинга осуществляется при относительно низком давлении, радиальный способ ввода сырья является благоприятным из-за низкого падения давления в реакторе с радиальным потоком.

Рабочие условия, используемые в способе предлагаемого изобретения, включают давление 101,3 - 6028 кПа (1 - 60 атм), причем предпочтительным является интервал 101,3 - 2026 кПа (1 - 20 атм) и особенно предпочтительным является давление ниже 10 атм.

Свободный водород предпочтительно подается в процесс в количестве, которое достаточно, чтобы соответствовать соотношению 0,1 - 10 моль водорода на 1 моль углеводородного сырья.

Термин "свободный водород" означает молекулярный водород, не входящий в углеводороды или другие соединения.

Предварительно реакция проводится в отсутствии добавленного галогена. Объем физической смеси катализатора и поглотителя соответствует объемной скорости подачи жидкости 0,5 - 40 час-1. Рабочая температура обычно находится в интервале 260 - 560oC.

Эта температура выбирается для превращения сернистых соединений в сырье, в сероводород, для того чтобы предотвратить контакт серы с последующим чувствительным к сере катализатором.

Природа углеводорода в сырье также влияет на выбор температуры, так как обычно нафтеновые углеводороды дегидрируются на первом катализаторе риформинга с сопутствующим снижением температуры по слою катализатора из-за эндотермической теплоты реакции.

Обычно температуру медленно повышают в течение каждого периода работы для того, чтобы компенсировать неизбежную дезактивацию катализатора.

Углеводородное сырье может включать парафины и нафтены и может включать ароматические углеводороды и небольшие количества олефиновых углеводородов, которые предпочтительно выкипают в бензиновом интервале.

Могут быть использованы такие виды сырья, которые включают прямогонные бензины, природный бензин, синтетическую нафту, термический бензин, бензин каталитического кренинга, частично риформированные бензины или рафинаты после экстракции ароматических углеводородов.

Интервал кипения может быть таким же, как и полный интервал кипения бензина, имеющий начальную точку кипения обычно 40 - 80oC и температуру конца кипения 160 - 210oC, или сырье может выкипать в более узком интервале с более низкой температурой конца кипения.

Легкое парафинистое сырье, такое как бензины нефтей Среднего Востока, имеющие температуру конца кипения 100 - 160oC, является предпочтительным вследствие конкретной способности процесса к дегидроциклизации парафинов в ароматические углеводороды.

Рафинаты после экстракции ароматических углеводородов, включающие в основном малоценные парафины C6-C8, которые могут быть превращены в ценные ароматические углеводороды ВТХ - бензин, толуол и ксилол, являются особенно предпочтительным сырьем.

Углеводородное сырье предлагаемого способа содержит небольшие количества сернистых соединений, составляющих обычно менее, чем 10 ч/млн в расчете на элемент.

Предпочтительно это углеводородное сырье подготавливается из загрязненного сырья с помощью традиционной стадии предварительной обработки, такой как гидрообработка, гидроочистка или гидрообессеривание, для того чтобы превратить такие загрязнения, как сернистые, азотистые и кислородсодержащие соединения, в сероводород, аммиак и воду соответственно, которые затем могут быть отделены от углеводородов путем фракционирования.

Предпочтительно на этой стадии предварительной обработки может использоваться катализатор, известный в этой области техники и включающий неорганический оксидный носитель и металлы, выбранные из группы VIB (6) и VIII (9-10) Периодической таблицы.

Альтернативно или в дополнение к традиционной гидроочистке стадия предварительной обработки может включать контакт с поглотителями, которые способны удалять сернистые и другие загрязнения.

Эти поглотители могут включать, но не ограничиваются ими, оксид цинка, железную стружку, высокодисперсный натрий, высокодисперсный оксид алюминия, активированные угли и молекулярные сита, превосходные результаты получаются с сорбентом никель - на - оксиде алюминия.

Предпочтительно стадия предварительной обработки будет обеспечивать каталитическую систему риформинга углеводородным сырьем, имеющим низкое содержание серы, которое описано в уровне технике как желаемое сырье для риформинга, например, 1 - 0,1 ч./млн. (100 ч./млрд.); для современных установок предварительной обработки уровнями серы являются 0,5 - 0,15 ч./млн.

Углеводородный продукт после переработки углеводородного сырья на настоящей каталитической системе обычно будет практически свободным от серы. Свободный от серы означает содержание серы менее чем 20 ч./млрд. (ppb) и предпочтительнее чем 14 ч./млрд.

В другом аспекте свободный от серы означает, что сера не обнаруживается. Воспроизводимость испытания Американского Национального Стандарта ASTM D 4045-87 составляет 20 ч/млрд. при содержании серы 0,02 ч./млн. (20 ч./млрд. ), и не содержащий серы в соответствии с этим испытанием, следовательно будет означать менее, чем 20 ч./млрд. серы.

Однако считается, что в одном лабораторном испытании ряда аналогичных образцов можно обнаружить различия при меньших содержаниях серы, например, 10 мкг/мл или 14 ч./млрд. серы.

Каталитическая система может быть использована в первой зоне превращения, содержащей физическую смесь чувствительного к сере катализатора превращения и поглотителя серы, с одной или несколькими последующими зонами превращения, которые содержат только чувствительный к сере катализатор.

Эта первая и одна или несколько последующих зон превращений могут содержаться в отдельных реакторах или в одном и том же реакторе.

В объем защиты изобретения входит то, что каталитическая система используется в реакторной системе, содержащей множество последовательных реакторов, из которых два или более содержат как первую зону превращения, включающую каталитическую систему, так и вторую зону превращения, содержащую только чувствительный к сере катализатор превращения.

Множественные реакторы, каждый из которых содержит физическую смесь, а также чувствительный к сере катализатор, могут быть эффективны, когда загрязненное серой оборудование может выделять в сырье, поступающее в реакторы, или сера вводится в сырье, поступающее в реактор.

Например сера, составляющая примерно 0,1 ч./млн. относительно сырья, может вводится для того, чтобы пассивировать поверхность оборудования, такого как трубы нагревателя.

Вторая и последующие зоны превращения работают при давлении, согласующемся с давлением в первой зоне превращения, описанной выше, 101,3 - 6078 кПа (1 - 60 атм) и предпочтительно 101,3 - 2026 кПа (1 - 20 атм).

Превосходные результаты были получены при рабочих давлениях ниже, чем 1013 кПа (10 атм). Молярное соотношение свободный водород/углеводород составляет примерно 0,1 - 10 моль H2 на 1 моль углеводорода из первой зоны превращения.

Предпочтительно реакцию осуществляют в отсутствии добавленного галогена. Объемная скорость в отношении объема чувствительного к сере катализатора риформинга составляет примерно 0,2 - 10 ч-1.

Рабочая температура равна примерно 400 - 560oC и может регулироваться независимо от температуры в первой зоне превращения, как было указано выше.

Реагенты предпочтительно контактируют с физической смесью и последовательно с чувствительным к сере катализатором в нисходящем потоке, причем это изобретение включает то, что паровой, жидкий или гетерофазный поток вводится между зонами для того, чтобы регулировать температуру реагентов на входе в слой чувствительного к сере катализатора.

Используя методику и оборудование, известные из уровня техники, содержащий ароматические углеводороды поток, выходящий из второй зоны превращения, обычно проходит через охлаждаемую зону разделения.

В этой зоне разделения, обычно поддерживаемой при температуре примерно 0 - 65oC, обогащенный водородом газ, отделяется от жидкой фазы.

Затем полученный поток, обогащенный водородом, может рециркулироваться с помощью подходящего компримирующего устройства обратно в первую зону превращения.

Жидкую фазу из зоны разделения обычно выводят и обрабатывают во фракционирующей системе, для того чтобы отрегулировать концентрацию легких углеводородов и получить продукт риформинга, содержащий ароматические углеводороды.

Сравнительный пример 1. Определяют индекс чувствительности к сере катализатора риформинга уровня техники. Экструдированный катализатор риформинга - платино-рений на хлорированном оксиде алюминия, используемый в этом испытании, был обозначен как катализатор A, он содержал 0,25 мас.% платины и 0,40 мас.% рения.

Индекс чувствительности к сере этого катализатора был определен посредством переработки гидроочищенной нафты в двух сравнительных опытах на пилотных установках, в одном из которых нафта практически не содержала серы и во втором нафта была осернена добавкой тиофена, чтобы получить концентрацию серы около 0,4 мас.ч./млн. (ч./млн.) в сырье. Бензиновое сырье имеет следующие характеристики:

Удельный вес - 0,746

Стандарт ASTM D-86oC:

Начало кипения - 85

50% - 134

Конец кипения - 193

Нафту загружали в реактор, подавая ее потоком сверху вниз, при следующих рабочих условиях:

Давление, КПа - 1520

Водород/углеводород, моль/моль - 2

Объемная скорость подачи жидкости, ч-1. - 2,5

Целевое исследовательское октановое число составило 98,0 без добавок. Эти испытания были проведены до конечной температуры опыта, равной примерно 535oC.

Индекс чувствительности к сере рассчитаны на основе относительных скоростей дезактивации с добавкой 0,4 ч./млн. серы в сырье и без добавки серы.

В пределах точности испытания скорости дезактивации были одинаковыми для обоих видов сырья и составили 3oC сут, а следовательно индекс чувствительности к сере катализатора A равен 1,0. Катализатор A таким образом представляет собой контрольный катализатор уровня техники в отношении индекса чувствительности к сере.

Сравнительный пример 2. Определяют индекс чувствительности к сере второго нецеолитного катализатора риформинга. Сферический катализатор риформинга - платино-рений на хлорированном оксиде алюминия, используемый в этом испытании, был обозначен как катализатор B, он содержал 0,22 мас.% платины и 0,44 мас.% рения.

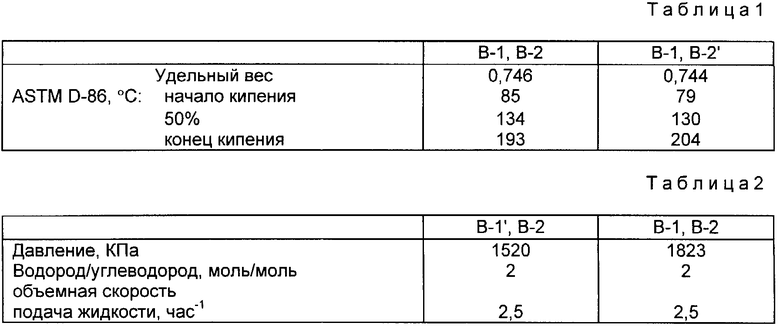

Индекс чувствительности к сере этого катализатора был определен посредством переработки гидроочищенной нафты в двух сериях сравнительных опытов на пилотных установках, в одной из которых нафта практически не содержала серы (Опыты B-1 и B-1') и во второй нафта была осернена добавкой тиофена (Опыты B-2 и B-2'), чтобы получить концентрацию серы около 0,4 мас.ч./млн. (ч./млн. ) в сырье. Бензиновое сырье различалось в каждой серии опытов и имело следующие характеристики (см. табл. 1).

Нафту загружали в реактор, подавая ее потоком сверху вниз, при следующих рабочих условиях: (см. табл. 2).

Целевое исследовательское октановое число составило 98,0 без добавок. Эти испытания были проведены до конечной температуры опыта, равной примерно 535oC.

Индекс чувствительности к сере (ИЧС) был рассчитан на основе относительных скоростей дезактивации с добавкой 0,4 ч./млн. серы в сырье без добавок серы. Получены следующие результаты:

B-1 - 1,6oC/сут

B-2 - 2,5oC/сут

ИЧС = B-2/B-1 - 1,6

B-1' - 0,85oC/сут

B-2' - 1,1oC/сут

ИЧС = B-2'/B-1' - 1,3

Сравнительный пример 3. Определяют индекс чувствительности к сере катализатора риформинга с высокой чувствительностью к сере. Связанный с кремнеземом L-цеолитный (калиевая форма) катализатор риформинга, используемый в этом испытании, был обозначен как катализатор C, он содержал 0,82 мас.% платины.

Индекс чувствительности к сере этого катализатора был определен посредством переработки гидроочищенной нафты в двух сравнительных опытах на пилотных установках, в одном из которых нафта практически не содержала серы (опыт C-1) и во второй нафта был осернена добавкой тиофена (опыт C-2), чтобы получить концентрацию серы около 0,4 мас. ч./млн. (ч./млн.) в сырье. Бензиновое сырье имело следующие дополнительные характеристики:

Удельный вес - 0,6896

ASTM D-86, C

Начало кипения - 70

50% - 86

Конец кипения - 138

Нафту загружали в реактор, подавая ее потоком сверху вниз при следующих рабочих условиях:

Давление, КПа - 456

Водород/углеводород, моль/моль - 3

Объемная скорость подачи жидкости, ч-1 - 2

Эти испытания были проведены до конечной температуры опыта, равной примерно 480oC.

Индекс чувствительности к сере (ИЧС) был рассчитан на основе относительных скоростей дезактивации с добавкой 0,4 ч./млн. серы в сырье и без добавки серы. Получены следующие результаты:

C-1 - 0,3oC/сутки

C-2 - 4,0oC/сутки

ИЧС = C-2/C-1 - 13

Сравнительный пример 4. Преимущество каталитической системы изобретения по сравнению с уровнем техники иллюстрируется путем сопоставительной переработки 1000 метрических т/сут нафты, содержащий 0,5 мас. ч/млн серы в виде тиофена.

Равные объемы катализатора превращения и поглотителя серы загружали в реакторы, чтобы получить объемную скорость подачи жидкости 5 ч-1 как для иллюстрации изобретения, так и в сопоставительном случае уровня техники.

Катализатор и поглотитель были физически смешаны, чтобы проиллюстрировать изобретение, причем катализатор превращения был загружен поверх поглотителя серы, чтобы иллюстрировать уровень техники. Относительные количества катализатора и поглотитель показаны ниже:

Катализатор превращения - 4,8 т

Поглотитель серы - 9,6 т

Катализатор превращения представлял собой чувствительный к сере катализатор риформинга, описанный выше, недостатком которого является быстрое снижение дегидроциклирующей способности в присутствии серы, однако он сохраняет способность перерабатывать серу в пределах своей емкости по сере, которая составляет около 0,1 мас.%.

Катализатор превращения содержал платину на связанном с кремнеземом L-цеолите в калиевой форме. Как показано в сравнительном примере 3, он имел индекс чувствительности к сере, равный примерно 13.

Поглотителем серы была практически чистая закись марганца, имеющая емкость по сере примерно 5 мас.%.

Длительность работы до достижения полной загрузки серой иллюстрирует преимущество изобретения:

Изобретение - 970 сут

Уровень техники - 9,6 суто

Изобретение относится к чувствительному к сере катализатору риформинга, который превращается в существенно менее чувствительному к сере за счет использования каталитической системы, включающей физическую смесь такого катализатора и поглотитель серы, выбранный для того, чтобы улавливать малые количества серы из углеводородного сырья. Предпочтительно физическая смесь включает чувствительный к сере катализатор риформинга, защищенный от дезактивации серой марганец-оксидным поглотителем. Изобретение демонстрирует значительное преимущественно по сравнению с процессами уровня техники при использовании катализатора в процессе каталитического риформинга, применяющего калиевую форму L-цеолитного компонента для того, чтобы способствовать образованию ароматических углеводородов. 2 с. и 2 з.п. ф-лы, 2 табл.

| US, патент, 4954245, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US, патент 5059304, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-04-10—Публикация

1994-05-30—Подача