Изобретение относится к усовершенствованному способу получения ароматических углеводородов, в котором используется способный к регенерации цеолитсодержащий катализатор для конверсии углеводородного сырья.

Известен способ получения ароматических углеводородов путем конверсии на цеолитсодержащем катализаторе, в котором для поддержки стабильности цеолитного катализатора сырье предварительно очищают от серы. Однако способ не предусматривает удаление фторидов и в нем не раскрываются преимущества удаления фторидов из сырья, предназначенного для превращения на цеолитном катализаторе.

Наиболее близким к предлагаемому является способ получения ароматических углеводородов путем дегидроциклодимеризации пропана на катализаторе, содержащем цеолит типа ZSM, предпочтительно ZSM-5, к которому добавлено 0,1-5 мас. % галиевого компонента и 30-70 мас. % фосфорсодержащего алюминийоксидного компонента. Причем предпочтительно, чтобы соотношение фосфора и алюминия в фосфорсодержащем оксиде алюминия изменилось от 1: 1 до 1: 100.

Недостатком способа является потеря активности катализатора в процессе конверсии.

Целью изобретения является снижение потерь активности катализатора.

Поставленная цель достигается тем, что получение ароматических углеводородов осуществляют путем дегидроциклодимеризации пропана на катализаторе-кристаллическом цеолите типа ZSM-5, содержащем фосфорсодержащий оксид алюминия при массовом соотношении фосфора и оксида алюминия 11: (30-50) в количестве 30-50% от массы катализатора в расчете на оксид алюминия и галлий в количестве 1% от массы катализатора, причем сырье предварительно очищают от фтора до его остаточного содержания 6-80 ч/млрд, а катализатор, потерявший активность при конверсии сырья вследствие осаждения на нем углерода, регенерируют, помещая его в поток кислородсодержащего газа при температуре 490-540оС.

Регенерация катализатора по крайней мере частично восстанавливает активность катализатора, при этом использование сырья, очищенного от фтора, позволяет снизить потери активности катализатора по сравнению с первоначальной. Под термином "фтор" здесь подразумевается любая химическая рецептура, содержащая элементарный фтор или его соединения. "Фтор" может попадать с сырье из фторсодержащих катализаторов, таких как трехфтористый бор, фтористый водород, из ре агентов, используемых на стадии фторирования, образовываться из побочных продуктов - реакции превращения водорода, таких как алкилфториды. В условиях нефтеперерабатывающего завода "фтор" может загрязнять углеводородное сырье многими путями. "Фтор" может быть удален из сырья в соответствии с предлагаемыми различными способами, известными в технике.

Например, с помощью адсорбентов, таких как оксид алюминия, или водных растворов оснований.

П р и м е р 1. В этом примере изложены методы, которые используют для приготовления и/или определения содержания "фтор" в легком углеводородном сырье, содержащем "фтор". Три пропановые фракции, приготовленные и/или оцененные с использованием способа, который изложен далее, в последующем были испытаны в примере 2.

Первую пропановую фракцию анализируют непосредственно и находят, что она содержит 13 ч/млн (13000 ч/млрд) фторида. Для определения содержания пропанфторида используют спектрофотометрический анализ. Использованный метод включает первоначальное сжигание известной навески пропанового сырья в горелке из нержавеющей стали в аппарате сжигания Викболда с кварцевой трубкой и кислород-водородном пламени. Продукты сгорания абсорбируют в 25 мл растворе 2% -ной борной кислоты, которую затем разбавляют водой из аппарата стадии очистки. Затем раствор обрабатывают 5 мл формальдегида, чтобы удалить избыток пероксидов, и нагревают пока не останется 70 мл раствора. Затем эти 70 мл фторидсодержащего раствора разбавляют до 100 мл. Необходимо установить эмпирически надлежащую аликвоту из разбавления разбавленного адсорберного раствора, содержащего фторидный реагент. В колбу емкостью 100 мл (волюметрическая) добавляют 40 мл воды и 10 мл фторидного реагента, приготовленного путем смешив ания равных объемов раствора 2,87 г реактива "СПАДНС Истман Кодак 7309" (4,5-дигидрокси-3-(пара-сульфофенилазо)-2,7-нафталиндисульфоновая кислота, тринатриевая соль) в 500 мл воды и раствора хлористого цирконила, содержащего 0,133 хлористого цирконила и 350 мл концентрированной НСl, разбавленной до 500 мл. Используя пипетку Моора, переносят 0,2 мл разбавленного абсорберного раствора в колбу, содержащую воду и фтористый реагент, и отмечают степень обесцвечивания фторидного реагента. Разбавленный абсорберный раствор добавляют в реагентную колбу с приращением по 0,2 мл, до тех пор, пока не получится подходящая степень обесцвечивания. Окончательный раствор разбавляют до отметки 100 мл водой, хорошо перемешивают и определяют концентрацию фторида из подготовленной калибровочной кривой из расчета объема использованного абсорберного раствора.

Содержание фторида в пропановом сырье определяют различным образом. В обоих случаях пропановое сырье предварительно обрабатывали посредством пропускания сырья через защищающий слой, содержащий адсорбент-гамма-оксид алюминия, при 230оС и давлении 13,6 - 17,0 атм. Защитный слой заменяют и оксид алюминия анализируют на содержание фторидов пока (в случае второго сырья) не обнаружатся следы фторида на защищающем слое оксида алюминия, а в случае третьего сырья, на оксиде алюминия вовсе не детектируются фториды. Затем второе и третье сырье обрабатывают в пилотной установке по методике, описанной в примере 2, а представительный образец отработанного катализатора из примера 2 затем анализируют на фторид. Из фторидного анализа отработанного катализатора (в расчете на массу обработанного сырья) определяют, что сырье, приготовленное для второй серии испытаний, содержит не менее 500 ч/млрд фторида, а сырье, приготовленное для третьей серии испытаний, практически не содержит фторида.

П р и м е р 2. Для того, чтобы продемонстрировать сохранение каталитической активности регенерируемого цеолитсодержащего катализатора при переработке сырья, содержащего менее, чем 100 ч/млрд фторида, был приготовлен известный катализатор конверсии углеводородов по методу, изложенному далее. Первый раствор готовят путем добавления фосфорной кислоты к водному раствору гексаметилентетрамина (ГМТ) в таком количестве, чтобы получить содержание фосфора в окончательном катализаторе, равное 11 мас. % . Второй раствор был приготовлен путем добавления цеолита типа ZSM-5 к достаточному количеству золя оксида алюминия, приготовленного растворением металлического алюминия в соляной кислоте, чтобы получить содержание цеолита в окончательном катализаторе, равное приблизительно 67 мас. % . Эти два раствора смешиваются, чтобы получить гомогенную смесь ГМТ, фосфора, золя оксида алюминия и цеолита. Эту смесь диспергируют в виде капель в масляной бане, температура которой поддерживается около 93оС. Эти капли остаются в масляной бане, пока они не образуют сферы гидрогеля. Эти сферы удаляют из масляной бани, промывают водой, сушат воздухом и прокаливают при температуре около 482оС. Раствор нитрата галлия используют для пропитки этих сфер, чтобы получить содержание галлия в окончательном катализаторе, равное примерно 1 мас. % . После пропитки сферы прокаливают второй раз в присутствии пара при температуре около 649оС. Полученный катализатор конверсии углеводородов используют в пилотной установке дегидроциклодимеризации, чтобы превратить пропановое сырье в ароматические углеводороды. Осуществляют три серии испытаний. Каждую серию проводят с сырьем, содержащим различные количества фторида. Каждый цикл состоял из пробега на пилотной установке конверсии в течение 100 ч, после чего следовала стадия регенерации катализатора. Количество фторида в сырье составили 13000 ч/млрд, 500 ч/млрд и практически 0 ч/млрд для серий 1,2 и 3 соответственно. Цеолитсодержащий катализатор подвергают воздействию пропанового сырья и испытывают в процессе дегидроциклодимеризации практически таким же образом как во всех сериях и циклах, с использованием проточного реактора, перерабатывающего сырье, содержащее 100% пропана и различные концентрации фторида. Рабочие условия, которые использовались при проведении испытания, включали давление реактора - 1 атм, объемная скорость подачи жидкости 0,8 ч-1, температура на входе в реакционную зону - около 538оС. Прослеживают изменения степени превращения сырья в течение 100 ч работы.

После каждого пробега в пилотной установке, тот же самый катализатор был регенерирован и использован повторно в пробеге около 100 ч при переработке сырья с тем же самым содержанием фторида. Это испытание было повторено 4 или 5 раз для каждой серии испытаний, причем каждый пробег катализатора на пилотной установке включает 1 цикл в последовательности.

Способ регенерации катализатора был аналогичным во всех случаях. Методика заключалась в размещении цеолитсодержащего катализатора в слое 0,28 м и продувке слоя катализатора потоком инертного газа с объемной скоростью 4800 ч-1.

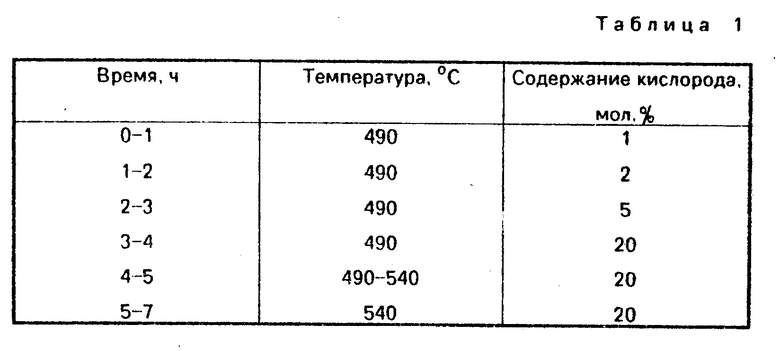

Соответствующая линейная скорость составляла 0,5 м/с (1,6 фут/с), причем регенерацию осуществляют при атмосферном давлении. Температура регенерации и содержание кислорода изменялись в течение 7-часовой регенерации по схеме представленной в табл. 1.

После регенерации катализатор охлаждают и затем перегружают в пилотную установку дегидроциклодимеризации для испытания в другом цикле. Каждый цикл считался при завершении пробега пилотной установки. Таким образом испытание на пилотной установке свежего катализатора являлось циклом N 1. Катализатор с четырьмя циклами был подвергнут трем регенерациям.

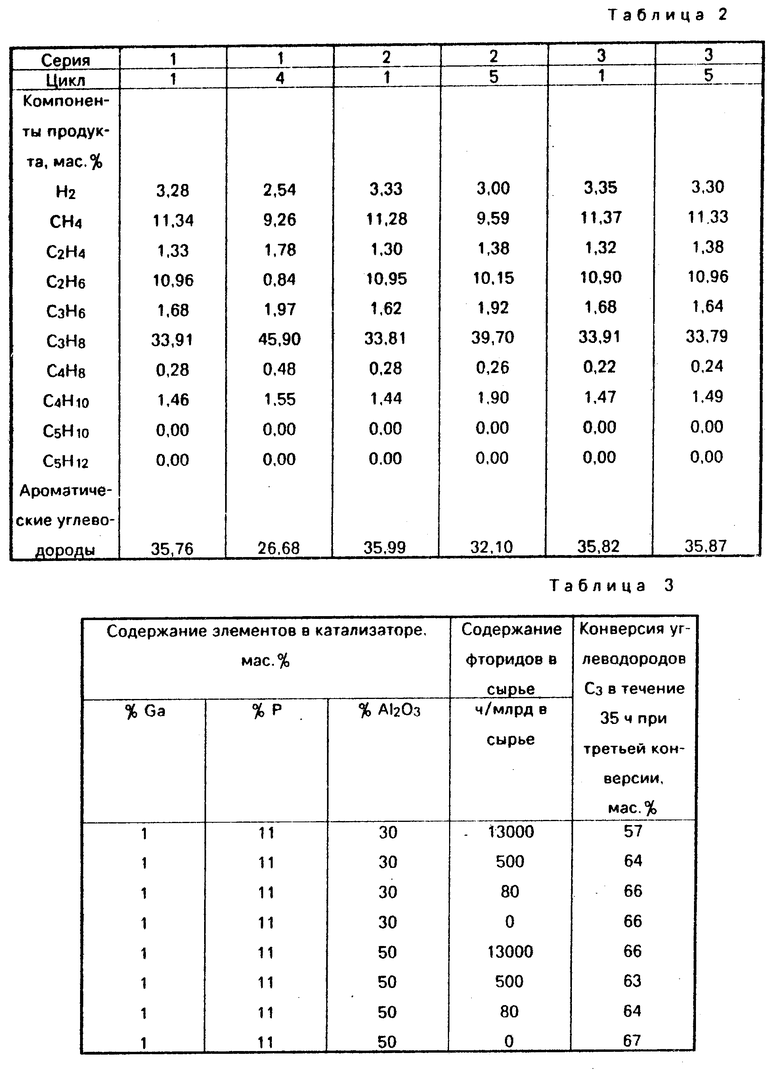

На чертеже представлены результаты, найденные в серии испытаний на пилотной установке, графики зависимости конверсий пропана С3 от времени в пилотной установке.

Результаты конверсии в первом и последнем цикле нанесены для каждой серии из трех испытаний. До обсуждения результатов необходимо отметить, что результаты начального цикла с использованием свежего катализатора в каждой из трех серий были практически идентичны. Эти данные показывают, что результаты испытаний в пилотной установке являются воспроизводимыми. В первой серии использовали сырье С3, содержащее 13 ч/млн фторида. После четырех циклов, в которых были осуществлены 3 стадии регенерации катализатора, катализатор потерял 12% своей первоначальной активности в конверсии С3. Во второй серии использовали сырье С3, содержащее 500 ч/млрд фторида. Спустя пять циклов, в которых были осуществлены 4 стадии регенерации катализатора, катализатор потерял 6% от своей первоначальной активности в конверсии С3. В окончательной серии 3, в которой использовали сырье С3, практически не содержащее фторид, не наблюдали уменьшения конверсии С3 в течение пяти циклов испытания, включая 4 регенерации.

Из этих результатов можно легко увидеть, что удаление фторидных соединений из углеводородного сырья и переработка такого сырья, содержащего очень малые концентрации фторида, является весьма желательным для поддержания активности регенерируемого цеолитсодержащего катализатора конверсии углеводородов Наличие даже малых количеств (500 ч/млрд) фторидов вызывает заметную потерю активности катализатора уже после четырех регенераций.

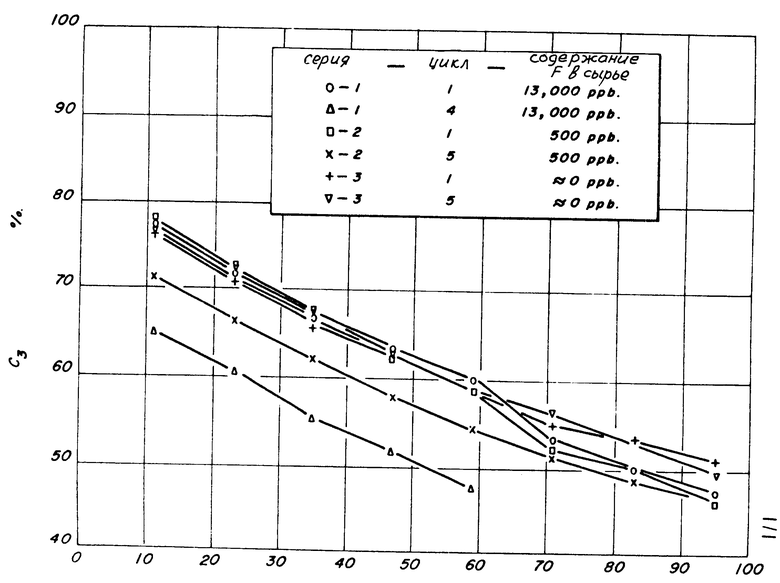

В табл. 2 приведен состав продуктов конверсии в сериях испытаний, описанных выше и проиллюстрированных чертежом.

В табл. 3 приведены значения конверсии сырья в условиях, описанных выше на цеолитных катализаторах, содержащих цеолит ZSМ-5, галлий и фосфорсодержащий оксид алюминия с разным соотношением компонентов, в зависимости от содержания фторида в сырье, причем значения конверсии получены в третьем цикле конверсии, т. е. после двух регенераций, проведенных как описано выше. (56) Патент США N 4456527, к. 208-89, 1984.

Патент США N 4636483, кл. 502-61, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ РИФОРМИНГА | 1994 |

|

RU2108153C1 |

| Способ получения смеси ароматических и алифатических углеводородов путем каталитической переработки пропана | 2022 |

|

RU2797214C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ ДЕГИДРОЦИКЛОДИМЕРИЗАЦИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2079361C1 |

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

| Каталитическая композиция для дегидроциклодимеризации С @ -С @ -алифатических углеводородов и способ их дегидроциклодимеризации | 1986 |

|

SU1674686A3 |

| Способ каталитической переработки пропана тетрахлорферрата калия | 2022 |

|

RU2800445C1 |

| СФЕРИЧЕСКИЕ КАТАЛИЗАТОРЫ ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В ЛЕГКИЕ ОЛЕФИНЫ | 2003 |

|

RU2307863C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ СЕЛЕКТИВНОГО ПРЕВРАЩЕНИЯ ОКСИГЕНАТА В ПРОПИЛЕН С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ГИДРОТЕРМИЧЕСКИ СТАБИЛИЗИРОВАННОЙ БИФУНКЦИОНАЛЬНОЙ КАТАЛИЗАТОРНОЙ СИСТЕМЫ | 2006 |

|

RU2409538C2 |

| СПОСОБ НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 1997 |

|

RU2180346C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА | 2006 |

|

RU2333035C2 |

Изобретение относится к получению ароматических углеводородов. Цель - снижение потерь активности катализатора. Получение ведут дегидроциклодимеризацией пропана в присутствии катализатора-кристаллического цеолита типа ZSM-5, содержащего фосфорсодержащий оксид алюминия при массовом соотношении фосфора и оксида алюминия 11 : (30 - 50) в количестве 30 - 50% от массы катализатора в расчете на оксид алюминия и галлий в количестве 1% от массы катализатора. Сырье предварительно подвергают очистке от фтора до остаточного содержания фтора 0 - 80 ч/млрд и катализатор, потерявший активность при конверсии сырья вследствие осаждения на нем углерода, регенерируют, помещая его в поток кислородсодержащего газа при 490 - 540С. 1 ил. , 3 табл.

СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ путем дегидроциклодимеризации пропана в присутствии катализатора - кристаллического цеолита типа ZSM-5, содержащего фосфорсодержащий оксид алюминия с массовым соотношением фосфор: оксид алюминия 11 : 30 - 50 в количестве 30 - 50% от массы катализатора в расчете на оксид алюминия, и галлий в количестве 1% от массы катализатора, отличающийся тем, что, с целью снижения потерь активности катализатора, сырье предварительно подвергают очистке от фтора до остаточного содержания фтора 0 - 80 ч/млрд-1 и катализатор, потерявший активность при конверсии сырья вследствие осаждения на нем углерода, регенерируют, помещая его в поток кислородсодержащего газа при 490 - 540oС.

Авторы

Даты

1994-02-15—Публикация

1988-11-04—Подача