Изобретение относится к машиностроению, в частности к области металлообработки, и может быть использовано для упрочняющей поверхностной обработки деталей машин.

Известен способ электромеханического упрочнения, который основан на сочетании термического и силового воздействия на поверхностный слой обрабатываемой детали, заключающийся в том, что в процессе обработки через место контакта инструмента с изделием проходит ток большой силы и низкого напряжения, вследствие чего поверхностный слой металла упрочняется [Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. - М: Машиностроение, 1989. - 198 с.]. Метод осуществляется при постоянном усилии пластического деформирования на упрочняющий инструмент и при использовании электрического тока промышленной частоты.

Известен способ электромеханической обработки, при котором осуществляют срезание припуска режущим инструментом с одновременным воздействием на припуск переменным током с частотой тока, равной частоте собственных колебаний материала припуска [по а.с. N 870045, М.кл. B 23 P 1/10, заявл 24.07.79. опубл. 07.10.81. Бюл. N 37].

Недостатком способа является наличие колебаний материала с частотой, совпадающей с частотой пульсации тока, что ограничивает применение способа в области упрочнения поверхности; трудоемкость осуществления способа с применением специальных датчиков около зоны резания для регулирования частоты тока и частоты упругих колебаний.

Наиболее близким по техническому уровню и достигаемому результату является способ обработки деталей поверхностным пластическим деформированием с одновременным пропусканием через зону контакта инструмента с деталью переменного электрического тока и сообщают инструменту и детали относительное перемещение, при котором величину усилия пластического деформирования изменяют в течение одного полупериода прохождения электрического тока, при этом величину максимального значения пластического деформирования выбирают равной величине усилия пластического деформирования без пропускания переменного тока, а значение текущей величины усилия пластического деформирования определяют по формуле [по а.с. N 1156900, М.кл. B 24 B 39/00, заявл. 09.07.82, опубл. 23.05.85. Бюл. N 19].

Недостатком данного способа является статическое приложение усилия пластического деформирования в течение одного полупериода электрического тока, при этом не используется возможность металла к дополнительному упрочнению, так как статически приложенное усилие вызывает меньший эффект упрочнения, чем пульсирующая нагрузка, тем самым снижается твердость упрочненного слоя, кроме того, максимальное воздействие усилия приходится на минимальное значение электрического тока, при этом температура нагрева поверхностных слоев минимальна, что не обеспечивает достаточную глубину упрочнения, тем самым приводит к снижению прочностных свойств поверхности и эффективности способа обработки.

Таким обозом, известные способы имеют низкий технический уровень, так как при пластическом деформировании в процессе обработки с одновременным пропусканием переменного электрического тока эти процессы осуществляются при статическом постоянном или переменном воздействии усилия пластического деформирования с пропусканием электрического тока промышленной частоты, при этом не используются возможности металла к дополнительному упрочнению, что ограничивает рост твердости и глубины упрочнения, а следовательно, снижается эффективность обработки поверхностного слоя.

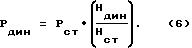

В этой связи важной задачей является создание нового способа обработки деталей поверхностным пластическим деформированием с одновременным пропусканием через зону контакта инструмента с деталью переменного электрического тока с дополнительным воздействием ударных силовых импульсов, синхронных с импульсами электрического тока с длительностью и частотой, равной длительности и частоте импульсов электрического тока; плотность тока, а следовательно температура нагрева максимальны в момент приложения пульсирующей нагрузки; из-за кратковременного характера импульсов тока и ударных импульсов повышается интенсивность процесса высокотемпературной деформации, таким образом создан новый способ пластического деформирования, с помощью которого повышаются твердость и глубина упрочнения за счет изменения характера приложения деформирующего усилия и, как следствие, механизма фазового превращения, причем величину ударного пластического деформирования выбирают из условия равенства площадей отпечатков при статическом и динамическом деформировании по зависимости, что позволяет контролировать как параметры техпроцесса обработки, так и характеристики упрочненного слоя.

Техническим результатом является создание нового способа обработки детали поверхностным пластическим деформированием с пульсирующим характером приложения усилия пластического деформирования синхронно с длительностью и частотой, равной длительности и частоте импульса электрического тока, что позволяет повысить твердость и глубину упрочнения поверхностного слоя, тем самым обеспечить увеличение прочностных свойств материала, а следовательно эксплуатационных характеристик детали в целом, что повышает эффективность способа.

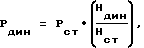

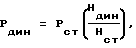

Технический результат достигается тем, что пластическое деформирование осуществляют инструментом с одновременным пропусканием через зону контакта инструмента с деталью переменного электрического тока и сообщают инструменту и детали относительное перемещение, отличающийся тем, что дополнительно воздействуют ударными импульсами синхронно, с длительностью и частотой равной длительности и частоте импульсов электрического тока, при этом величину упорного импульса определяют при равном соотношении статической площадки контакта инструмента и динамической площади контакта пульсирующего инструмента по следующей зависимости

где Pдин - величина усилия ударного деформирования;

Pст - усилие статического деформирования;

Hдин - пластическая твердость металла при ударе;

Hст - пластическая твердость металла при статическом вдавливании.

Сущность изобретения заключается в ударном приложении усилия пластического деформирования синхронно с импульсом электрического тока, при этом каждому импульсу тока соответствует ударный импульс. Металл поверхностного слоя получает дополнительное упрочнение за счет изменения механизма фазового превращения благодаря "наследственности" наклепа.

С целью повышения интенсивности процесса высокотемпературного деформирования длительность импульса электрического тока устанавливается равной длительности ударного импульса t = 0,0001 с, что позволяет при тех же энергозатратах увеличить скорость подвода тепловой энергии электрического тока, осуществить более интенсивный нагрев поверхности, а следовательно увеличить глубину упрочненного поверхностного слоя.

Величина усилия ударного деформирования определяется из условия равенства статической площади контакта инструмента и динамической площади контакта пульсирующего инструмента с деталью

Sдин=Sст, (1)

а следовательно и диаметры отпечатков статического и динамического вдавливания равны

Dдин=Dст (2)

Усилия ударного деформирования Pдин и статического вдавливания Pст определяются (формула М.С.Дрозда, А.В. Федорова)

Pдин=Hдин• π •Dдин•hдин, (3)

Pст=Hст• π •Dст•hст, (4)

где Hдин - пластическая твердость металла при ударе;

Hст - пластическая твердость металла при статическом вдавливании.

Тогда из условия (2) следует

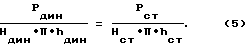

При малых глубинах вдавливания и равенстве размеров отпечатков, полученных при статическом и ударном вдавливании имеет место равенство глубин пластической деформации hдин=hст и величина усилия ударного деформирования, с учетом формулы (5), определяется как

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения позволил установить, что заявители не обнаружили аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

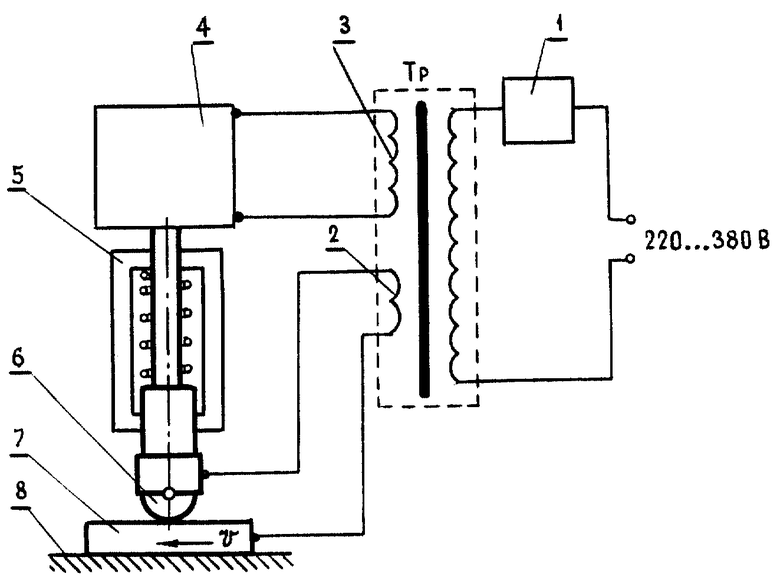

На фиг. 1 представлена схема устройства, реализующая способ. Устройство состоит из генератора импульсов 1, включенного в первичную обмотку силового трансформатора "Тр"; силовой 2 и управляющей 3 вторичных обмоток трансформатора; пульсатора 4; корпуса деформирующей головки 5, в котором находится пружина, создающая предварительное статическое усилие; штока с деформирующим электродом-инструментом 6.

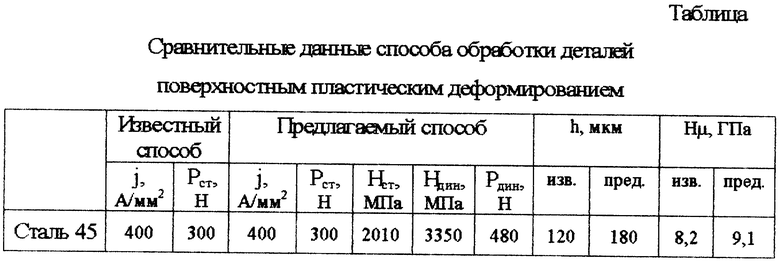

Инструмент 6 поджимают к обрабатываемой детали 7 с усилием деформирования P = Pст, при этом усилие статического деформирования, исходя из условия обеспечения требуемой чистоты поверхности и стабильности контакта деформирующего инструмента с обрабатываемой поверхностью, выбирают Pст = 300 МПа. Затем инструменту и детали сообщают относительное перемещение. Одновременно через зону контакта инструмента с деталью пропускают импульсный электрический ток с длительностью импульса, равной 0,0001 с, плотностью j = 400 А/мм2, создаваемый с помощью генератора 1. Дополнительно на материал воздействуют ударными импульсами (без разрыва точки контакта инструмента с деталью) с помощью пульсатора 4, включенного в управляющую цепь трансформатора 3. Равенство длительности и частоты ударного и электрического импульсов обеспечивается силовой цепью трансформатора 2, при этом максимальная плотность импульса тока приходится на максимальное значение ударного импульса. Величину усилия ударного деформирования определяют при равном соотношении статической площади контакта инструмента и динамической площади контакта пульсирующего инструмента по формуле (6), причем предварительно измеряется пластическая твердость при ударе Hдин и пластическая твердость при статическом вдавливании Hст (для испытуемой стали 45 Hдин = 4800 МПа, Hст = 2010 МПа). В результате обработки получают упрочненный поверхностный слой толщиной h = 0,18 мм, твердостью Hμ = 9,1 ГПа. В таблице представлены результаты определения толщины и твердости упрочненного поверхностного слоя известным и предлагаемым способами.

Для определения степени достоверности способа была проведена серия экспериментов. Приведенные значения толщины и твердости упрочненного поверхностного слоя являются средними из пяти результатов измерений. Согласно результатам измерения твердость по предлагаемому способу увеличилась на 500 МПа, толщина упрочненного слоя на 0,5 мм.

Кроме того, использование предлагаемого способа имеет следующую практическую ценность:

- увеличение производительности и эффективности без увеличения мощности источника питания;

- расширение сортамента обрабатываемых деталей;

- снижение энергозатрат за счет интенсификации процесса;

- расширение области применения и технологии процесса.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий: способ, воплощающий заявленное изобретение при его осуществлении, предназначен к использованию в промышленности и научно-исследовательской работе для повышения эффективности обработки деталей поверхностным пластическим деформированием, обеспечивая увеличение твердости и глубины упрочнения через изменение характера приложения усилия пластического деформирования путем дополнительного воздействия ударными импульсами, синхронно с длительностью и частотой, равной длительности и частоте импульсов электрического тока, тем самым интенсифицируя процесс высокотемпературной деформации и, как следствие, улучшая эксплуатационные характеристики деталей машин; для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанной в заявке новой совокупности параметров способа; способ обработки деталей поверхностным пластическим деформированием, воплощенный в заявленном изобретении, при его осуществлении способен обеспечить достижение усматриваемого заявителем достигаемого технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2312751C1 |

| ТОРОВОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2312003C1 |

| УПРУГИЙ ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2006 |

|

RU2312004C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 2001 |

|

RU2194263C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2296663C1 |

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ УПРУГИМ ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2311278C1 |

| СПОСОБ ВИБРАЦИОННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2287423C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2203173C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 1996 |

|

RU2121660C1 |

Изобретение относится к машиностроению, в частности к металлообработке, и может быть использовано для упрочняющей поверхностной обработки деталей машин. Техническим результатом является создание нового способа обработки детали поверхностным пластическим деформированием с пульсирующим характером приложения усилия пластического деформирования синхронно с длительностью и частотой, равной длительности и частоте импульса электрического тока, что позволяет повысить твердость и глубину упрочнения поверхностного слоя, тем самым обеспечить увеличение прочностных свойств материала, а следовательно эксплуатационных характеристик детали в целом, что повышает эффективность способа. Сущность изобретения заключается в том, что пластическое деформирование осуществляют инструментом с одновременным пропусканием через зону контакта инструмента с деталью переменного электрического тока и сообщают инструменту и детали относительное перемещение, дополнительно воздействуют ударными импульсами синхронно, с длительностью и частотой, равной длительности и частоте импульсов электрического тока, при этом величину ударного импульса определяют при равном соотношении статической площади контакта инструмента и динамической площади контакта пульсирующего инструмента по следующей зависимости: Pдин=Pст(Hдин/Hст), где Рдин - величина усилия ударного деформирования; Рст - усилие статистического деформирования; Ндин - пластическая твердость металла при ударе; Нст - пластическая твердость металла при статическом вдавливании. 1 табл., 1 ил.

Способ обработки деталей поверхностным пластическим деформированием, при котором пластическое деформирование осуществляют инструментом с одновременным пропусканием через зону контакта инструмента с деталью переменного электрического тока и сообщают инструменту и детали относительное перемещение, отличающийся тем, что дополнительно воздействуют ударными импульсами синхронно, с длительностью и частотой, равной длительности и частоте импульсов электрического тока, при этом величину усилия ударного деформирования определяют при равном соотношении статической площади контакта инструмента и динамической площади контакта пульсирующего инструмента по следующей зависимости:

где Рдин - величина усилия ударного деформирования;

Рст - усилие статического деформирования;

Ндин - пластическая твердость металла при ударе;

Нст - пластическая твердость металла при статическом вдавливании.

| Способ обработки деталей поверхностным пластическим деформированием | 1982 |

|

SU1156900A1 |

| УСТРОЙСТВО для НАКЛЕПЫВАНИЯ ДЕТАЛЕЙ | 0 |

|

SU387819A1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1990 |

|

RU2030982C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2066694C1 |

| RU 2070583 C1, 20.12.1996 | |||

| Способ поверхностной электроконтактной закалки деталей | 1985 |

|

SU1325092A1 |

| Устройство для наклепывания деталей | 1972 |

|

SU448124A2 |

Авторы

Даты

2001-06-10—Публикация

2000-01-10—Подача