Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности при доводке деталей типа роликов, имеющих сферические торцы.

Известен способ, в котором применяется устройство для непрерывного шлифования сферических торцов конических роликов (А.с. N 514681, B 24 B 11/00, 1976, БИ N 19) торцовой сферической поверхностью шлифовального круга, выполненного в виде двух имеющих конические рабочие поверхности соосных ведущих дисков с осью, перпендикулярной оси шлифовального круга, вращающихся с различными скоростями в разные стороны, вершины конических поверхностей которых расположены в точке пересечения оси головки и оси шлифовального круга, а также сепаратор с гнездами для роликов, при этом устройство снабжено дополнительным ведущим диском, установленным соосно с упомянутыми дисками, и дополнительным сепаратором, для обеспечения плавного входа роликов в зону обработки, ось шлифовального круга смещена относительно оси ведущих дисков на величину "l".

Недостатком данного способа является то, что он не может быть применен для доводки высококачественных торцовых поверхностей деталей, т.к. не обеспечивает качества обработки. Это связано с тем, что шлифовальный круг, вращающийся с большой рабочей скоростью (до 35 м/с) и контактирующий при этом с заготовкой по всей площади обрабатываемой поверхности, приводит к образованию высокой температуры в зоне резания. В результате этого на обрабатываемой поверхности появляются прижоги, которые сказываются на снижении микротвердости, формировании неблагоприятных остаточных напряжений и структуры металла. Вследствие этого долговечность деталей резко снижается. Кроме этого, вращение инструмента только в одну сторону не образует на обрабатываемой поверхности сетку взаимно пересекающихся рисок, уменьшая при этом несущую поверхность детали и снижая ее износостойкость. Однонаправленность вращения инструмента не обеспечивает самозатачиваемости абразивных зерен. Абразивные зерна, находящиеся на рабочей поверхности инструмента, работают только одной стороной. При этом образовавшиеся площади износа зерен перестают резать металл, возникают большие удельные давления и зерна разрушаются. Разрушение зерен вызывает увеличение температуры в зоне резания и искажение рабочего профиля инструмента.

Таким образом, данный способ не обеспечивает получение обрабатываемой поверхности без прижогов и с высокой несущей площадью, т.е. качество обработки низкое.

Наиболее близким по технической сущности является способ непрерывной доводки сферических торцов конических роликов (А.с. 1602699, B 24 B 11/00, БИ N 40, 1990), при котором берут инструмент в виде кольцевого сегмента с осью, совпадающей с осью круговой подачи, и с кольцевой центральной выточкой на рабочей сферической поверхности, который упруго поджимают в радиальном направлении, при этом высоту кольцевого сегмента выбирают равной или меньшей диаметра обрабатываемого торца ролика, а инструмент устанавливают на высоте из условия расположения выточки симметрично относительно оси вращения ролика.

Недостатком способа является то, что он не обеспечивает требуемого качества обработки, так как скорость резания в этом способе очень низкая и поэтому с обрабатываемой поверхности не происходит съема металла.

При данном способе роликам сообщают вращение вокруг своих осей и круговую подачу вокруг оси, перпендикулярной оси роликов. Учитывая, что инструмент в процессе обработки остается неподвижным, скорость резания будет определяться суммой окружной скорости детали и скоростью ее круговой подачи. При этом окружная скорость детали зависит от диаметра и частоты ее вращения. Диаметр заготовок, обрабатываемых таким методом (методом напроход), имеет на практике небольшую величину (приблизительно до 30 мм). Поэтому слагаемое от диаметра заготовки в определении окружной скорости детали будет незначительное. Увеличение окружной скорости детали за счет увеличения частоты ее вращения не представляется возможным. Это объясняется тем, что обрабатываемые ролики приводятся во вращение дисками, вращающимися в разные стороны. При этом при увеличении частоты вращения дисков, будет наблюдаться их проскальзывание относительно образующей роликов. Кроме этого, неподвижность инструмента и, следовательно, большая сила трения между инструментом и обрабатываемой поверхностью будут препятствовать вращению роликов. Также можно добавить и тот факт, что ролики имеют разноразмерность по диаметру и углу. Поэтому отдельные ролики могут просто не получать вращения.

Повышение скорости резания за счет увеличения скорости круговой подачи заготовок не позволит достичь требуемой точности. Заготовки в зоне резания будут находиться короткое время, за которое нельзя будет сформировать на обрабатываемой поверхности высокие показатели точности.

Таким образом, повышение скорости резания при данном способе не представляется возможным. Отсюда зерна инструмента не будут резать металл, а только пластически его упрочнять. Съема металла с обрабатываемой поверхности наблюдаться не будет, и в результате формирование правильной формы сферических торцов конических роликов не произойдет.

Техническим результатом является повышение качества обработки сферических торцов конических роликов.

Технический результат достигается тем, что обрабатываемые ролики загружают в непрерывно вращающийся диск с радиально расположенными по периферии гнездами, которому сообщают перемещение со скоростью круговой подачи относительно торца инструмента, упруго поджатого в радиальном направлении и выполненного в виде кругового сегмента с внутренней сферической поверхностью, радиус которой равен радиусу обрабатываемой поверхности ролика, при этом инструменту сообщают качательное движение вокруг своей оси в пределах угла, не превышающего 360o, причем оси инструмента и диска располагают перпендикулярно с перечислением в точке, являющейся вершиной образующей ролика и центром сферической поверхности кругового сегмента.

Сопоставительный анализ заявленного решения с прототипом показал, что заявленный способ отличается от известного тем, что инструменту сообщают качательное движение вокруг своей оси в пределах угла, не превышающего 360o, причем оси инструмента и диска располагают взаимно перпендикулярно с пересечением в точке, являющейся вершиной образующей ролика и центром радиуса сферической поверхности кругового сегмента.

Причинно-следственная связь

1. Применение инструмента в виде кругового сегмента обеспечивает большую площадь рабочей поверхности инструмента. За счет этого повышается производительность доводки торцов деталей.

2. Совмещение оси инструмента с осью круговой подачи обеспечивает перемещение вершин выпуклых торцов обрабатываемых деталей через вершину вогнутого рабочего профиля инструмента. Это позволяет получить точную форму сферических торцов роликов.

3. Сообщение инструменту качательного движения вокруг его оси позволяет:

- повысить скорость резания. При этом инструмент будет резать металл, а не пластически его деформировать, придавая обрабатываемой поверхности правильную геометрическую форму;

- повысить износостойкость обработанной поверхности за счет получения на ней сетки взаимно пересекающихся рисок, которые образуют замкнутые резервуары, в которых надежно удерживается смазка, и за счет увеличения несущей части поверхности;

- повысить самозатачиваемость абразивных зерен. Зерна при этом работают всеми своими гранями. В результате этого повышается эффективность процесса.

4. Качательное движение инструмента вокруг своей оси в пределах угла, не превышающего 360o, обеспечивает равномерность затачиваемости рабочей поверхности инструмента. За счет этого повышается стабильность в получении правильной формы обрабатываемой поверхности роликов.

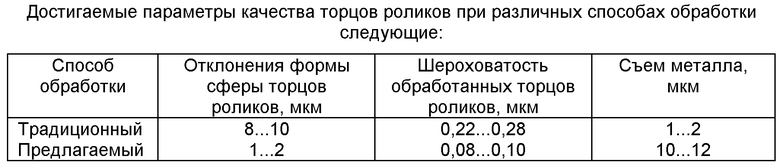

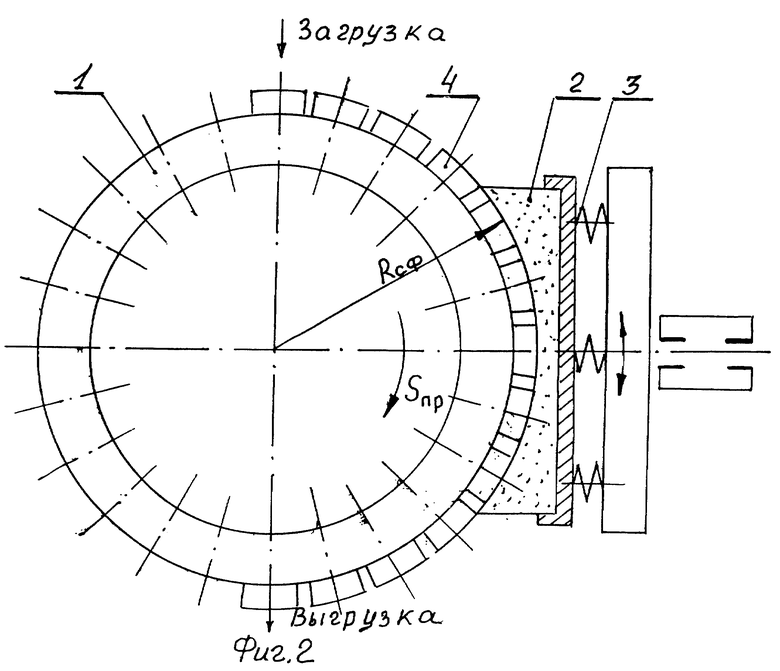

На фиг. 1 представлен способ непрерывной доводки сферических торцов в конических роликов; на фиг. 2 - то же, вид сверху.

На основании (не показано) смонтированы привод изделия, состоящий из вращающего диска 1, имеющего радиально расположенные по периферии конические гнезда, и инструментальный узел, включающийся абразивный инструмент 2, подпружиненный пружиной 3 и выполненный в виде кругового сегмента с внутренней сферической поверхностью, радиус которой равен радиусу Rсф обрабатываемой поверхности ролика 4 (фиг. 1; 2). Ролики 4, имеющие коническую образующую с углом αp, входят в гнезда диска 1 (фиг. 1). Оси диска 1 и инструмента 2 расположены взаимно перпендикулярно и пересекаются в точке, являющейся вершиной образующей ролика 4 и центром радиуса Rсф сферической поверхности кругового сегмента. Ролики 4 имеют возможность перемещаться вместе с диском 1 со скоростью круговой подачи Sпр относительно торца инструмента 2, упруго поджатого в радиальном направлении и выполненного в виде кругового сегмента с внутренней сферической поверхностью, радиус Rсф которой равен радиусу обрабатываемой поверхности ролика (фиг. 2). Загрузка роликов 4 в гнезда диска 1 осуществляется до входа роликов в зону обработки (по ходу вращения диска), выгрузка - после выхода роликов из зоны обработки.

Способ осуществляется следующим образом.

Обрабатываемые ролики 4 загружаются в непрерывно вращающийся диск 1, имеющий радиально расположенные по периферии гнезда, и направляются в зону обработки со скоростью круговой подачи Sпр (фиг. 1; 2). В результате этого обеспечивается перемещение по радиусу относительно подпружиненного абразивного инструмента 2, при этом абразивный инструмент контактирует с роликами по сфере, радиус которой равен радиусу обрабатываемого ролика Rсф. Инструмент 2 (круговой сегмент) с осью, совпадающей с осью круговой подачи, получает качательное движение вокруг своей оси в пределах угла, не превышающего 360o. Благодаря этому повышается качество обработки - формируется правильная геометрическая форма сферических торцов конических роликов, повышается износостойкость обработанной поверхности за счет получения на ней сетки взаимно пересекающихся рисок и увеличивается производительность процесса за счет повышения скорости резания и большой площади рабочей поверхности инструмента.

Инструмент при осуществлении данного способа работает в режиме самозатачивания и специальной правки не требует.

Эффективность способа непрерывной доводки сферических торцов конических роликов рассмотрим на примере обработки роликов конического подшипника 6-7807, имеющих следующие размеры:

Наибольший диаметр D = 9,65 мм; наименьший диаметр d = 8,316 мм: длина L = 19,2-0,5 мм; угол конуса αp= 2° и радиус сферы торца Rсф = 138-10 мм.

Диаметр инструмента Dи = 400 мм.

Режимы обработки:

Скорость продольной круговой подачи роликов Sпр = 7 м/мин;

Амплитуда качания инструмента Aк = 360o;

Частота качания инструмента nк = 60 дв. ход/мин.

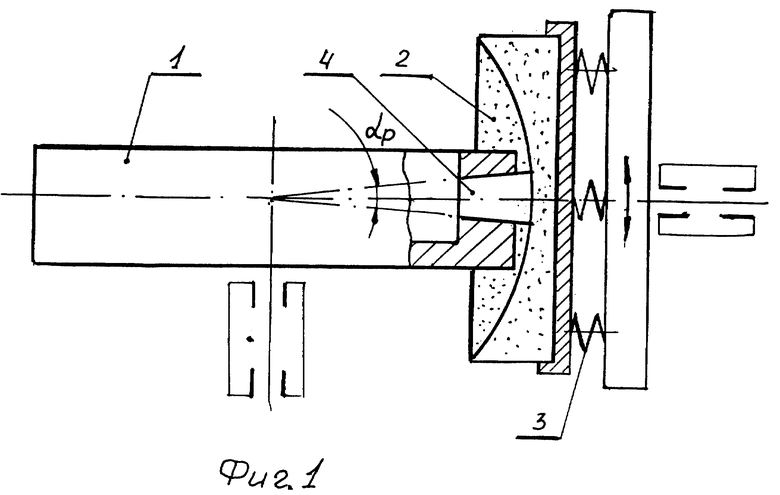

Достигаемые параметры качества торцов роликов при различных способах обработки см. в таблице.

Следовательно, предлагаемый способ способен обеспечить высокую точность формы сферы торцов роликов, уменьшить шероховатость поверхности и увеличить съем металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1998 |

|

RU2162401C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2010 |

|

RU2460623C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ НА КОНИЧЕСКИХ РОЛИКАХ | 2010 |

|

RU2452603C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2012 |

|

RU2521180C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2007 |

|

RU2351454C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2009 |

|

RU2419531C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2049658C1 |

| СПОСОБ ОБРАБОТКИ ШАРИКОВ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352447C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности при доводке деталей типа роликов, имеющих сферические торцы. Обрабатываемые ролики загружают в непрерывно вращающийся диск с радиально расположенными по периферии гнездами, сообщают ему перемещение со скоростью круговой подачи относительно торца инструмента. Последний упруго поджат в радиальном направлении и выполнен в виде кругового сегмента с внутренней сферической поверхностью, радиус которой равен радиусу обрабатываемой поверхности ролика. Инструменту сообщают качательное движение вокруг своей оси в пределах 360°. Оси инструмента и диска располагают взаимно перпендикулярно с пересечением в точке, которая является вершиной образующей ролика и центром сферической поверхности кругового сегмента. Применение способа ведет к повышению износостойкости обработанной поверхности и качества, увеличению производительности. 2 ил., 1 табл.

Способ непрерывной доводки сферических торцов конических роликов, включающий загрузку обрабатываемых роликов в непрерывно вращающийся диск с радиально расположенными по периферии гнездами, которому сообщают перемещение со скоростью круговой подачи относительно торца инструмента, упруго поджатого в радиальном направлении и выполненного в виде кругового сегмента с внутренней сферической поверхностью, радиус которой равен радиусу обрабатываемой поверхности ролика, отличающийся тем, что инструменту сообщают качательное движение вокруг своей оси в пределах угла, не превышающего 360o, причем оси инструмента и диска располагают перпендикулярно с пересечением в точке, являющейся вершиной образующей ролика и центром радиуса сферической поверхности кругового сегмента.

| Способ непрерывной доводки сферических торцов конических роликов | 1988 |

|

SU1602699A1 |

| Устройство для непрерывного шлифования сферических торцов конических роликов | 1973 |

|

SU514681A1 |

| 0 |

|

SU192652A1 | |

| Устройство для непрерывного шлифования сферических торцов роликов | 1982 |

|

SU1033291A1 |

| Способ шлифования сферических торцов конических роликов и устройство для его осуществления | 1983 |

|

SU1212764A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВОГО САМБУКА | 2003 |

|

RU2246857C2 |

Авторы

Даты

2001-01-27—Публикация

1998-02-04—Подача