Изобретение относится к устройствам для правки металлических стержней в заготовительном производстве и может найти применение на арматурных заводах или заводах железобетонных изделий, изготавливающих арматурные сетки и каркасы, а так же на малых предприятиях для выпуска сварных или гнутых изделий различного назначения из отходов арматурной или обвязочной проволоки.

Известно устройство для размотки бунтов проволоки (по а.с. N 1611489, кл. B 21 C 47/00, 1990), в котором, кроме призматической опоры и механизма перемещения бунта (бухты), имеется проводка в виде корпуса с подшипниковой опорой, с эксцентричным относительно оси отверстием для проволоки и направляющими роликами с обеих сторон. Устройство уменьшает силу трения, выпрямляя проволоку, но закручивает ее, вызывая дополнительные нежелательные напряжения материала. Кроме того, парные направляющие ролики не могут воспринимать перпендикулярно направленной силой от изгиба проволоки.

Наиболее близкой по назначению является установка СМЖ-357 с правильно-отрезным станком, выпускаемой промышленностью. (А.К.Третьяков, М.Д.Роженко. Арматурные и бетонные работы. М., 1988 г., с. 36...41). Установка, кроме механизмов размотки, приемно-сбрасывающего устройства и выдачи заготовок, имеет станок, состоящий из рамы, на который установлен правильный барабан с приводом.

От электродвигателя с клиноременной передачей, тянущие ролики с приводом, установленные за правильным барабаном, отрезные ножницы и аппаратуру управления. Для пуска станка начальный участок стержня или проволоки на длине 1 - 1,5 м необходимо выправить вручную, пропустить через втулки барабана и зажать тянущими роликами. Автоматическая работа производится с отрезкой мерной длины стержня и складированием с подачей из бухт на бухтодержателях. Правильно-отрезной станок правит проволоку или стержни только из стандартно свернутых бухт или упаковок после размотки (распаковки).

Технический результат - расширение технологических возможностей и устранения дефектов поверхности.

Сущность изобретения заключается в следующем.

Предлагаемая линия для правки стержней имеет основные тянущие ролики, связанные с приводом и размещенные перед правильным бараном, а также два многороликовых правильных устройство и дополнительную пару тянущих роликов, перед которыми размещено устройство предварительной правки стержней с криволинейной осью. Указанное устройство выполнено в виде корпуса с последовательно расположенными в нем роликовыми направляющими, каждая из которых выполнена в виде размещенных в одной плоскости осей и закрепленных на них роликов, которые установлены из условия составления образующими поверхностями проходных отверстий, последовательно уменьшающихся по величине в направлении дополнительной пары тянущих роликов. При этом тянущие ролики составляют из одного стационарного - другого прижимного с подвижной осью роликов. Основной тянущий ролик закреплен на валу, один конец которого имеет звездочку приводной цепи дополнительных тянущих роликов, а другой муфту, соединяющую с редуктором, приводной вал которого имеет полумуфту, связанную с полумуфтой вала электродвигателя, выполненную заодно со шкивом клиноременной передачи, приводящей правильный барабан со встроенным на торце устройством для очистки выправленного стержня от окалины и ржавчины.

Перечисленные признаки отличают заявленную конструкцию от прототипа и являются новыми.

Совокупность новых признаков заявленной конструкции позволяет не только править стержни и проволоку из бухт и других стандартных упаковок с определенным ограниченным изгибом, но и стержни из отходов с произвольным изгибом оси с зачисткой поверхности.

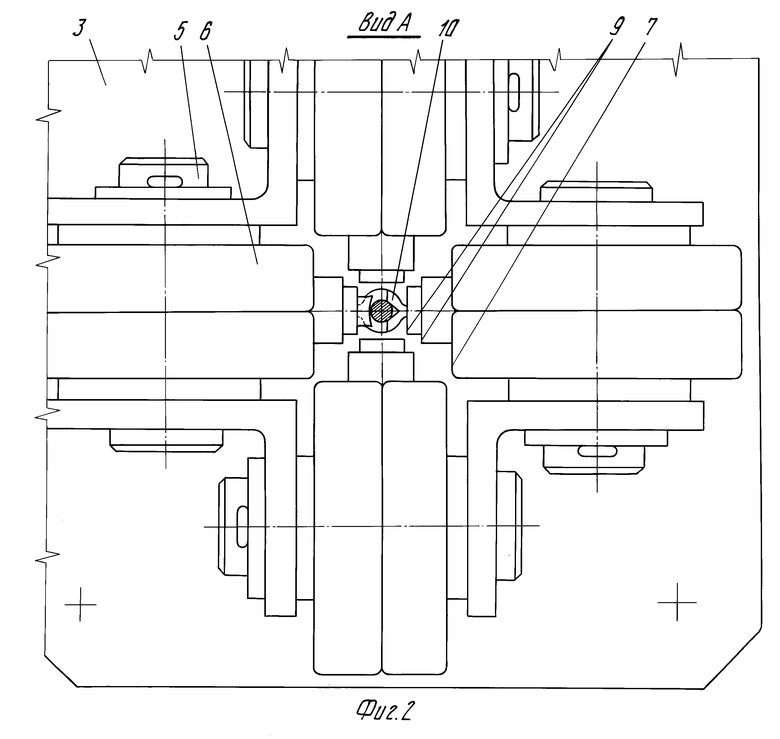

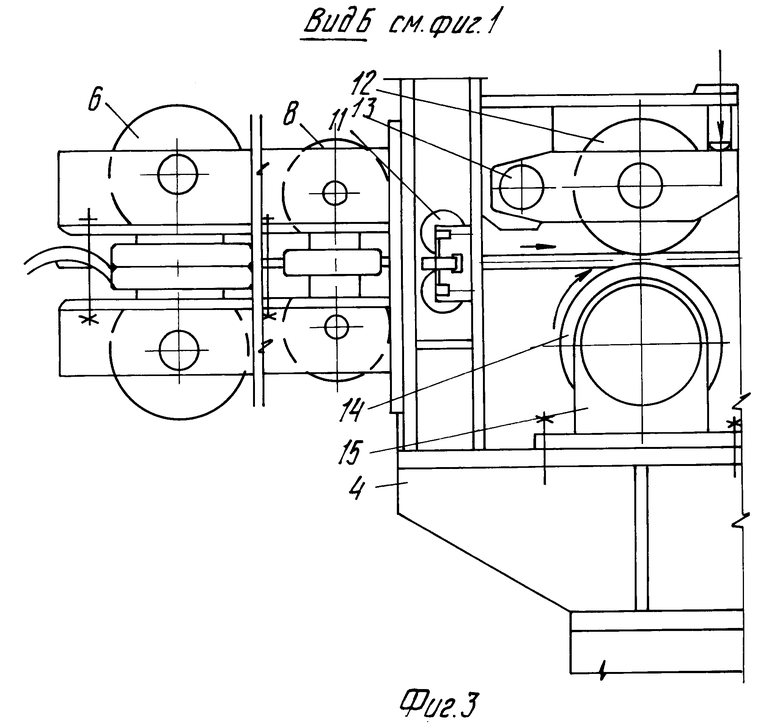

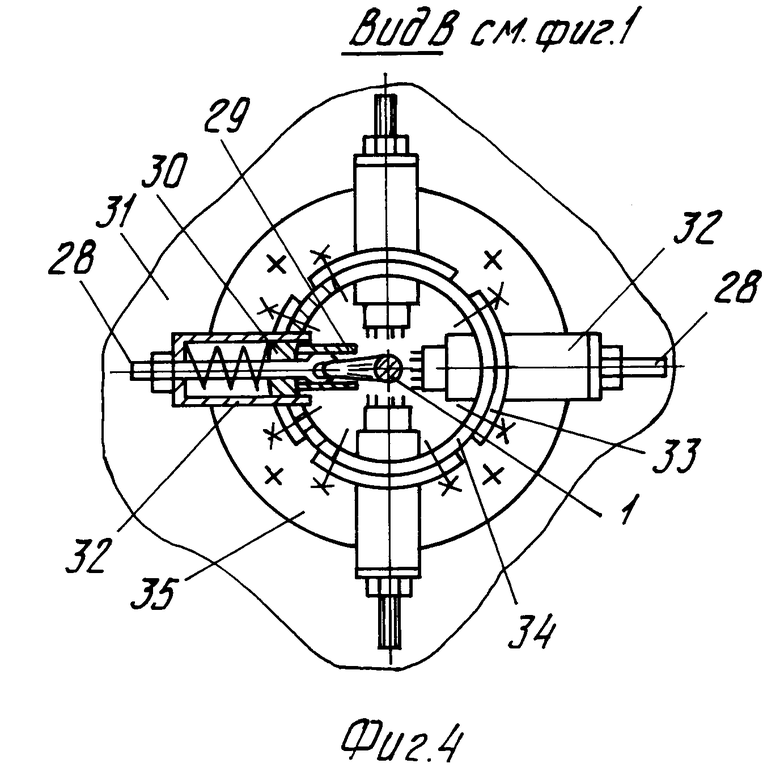

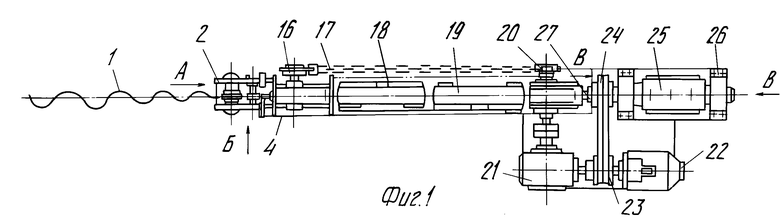

На фиг. 1 показан в плане общий вид линии для правки стержней; на фиг. 2 - вид по стрелке А (на фиг. 1); на фиг. 3 - вид по стрелке Б (на фиг. 1); на фиг. 4 - вид по стрелке В (на фиг. 1).

Линия для правки стержней 1 (фиг. 1) имеет устройство 2 для предварительной правки, состоящее из корпуса 3 (фиг. 2) с креплением к раме 4. Устройство состоит из нескольких направляющих, каждая из которых имеет оси 5 с роликами 6, составляющими входную направляющую с наибольшим отверстием, ограниченным образующими 7. Внутренние направляющие с роликами 8 (фиг. 3) и образующими 9 (фиг. 2), направляющими 10 с цилиндрическими образующими. Выходная направляющая 11 (фиг. 3) закреплена к раме 4 и имеет наименьшее проходное отверстие для стержня в устройстве. Таким образом, от входа к выходу размер отверстий В направляющих уменьшается за счет ширины и диаметра роликов. Прижимной ролик 12 (фиг. 3) на шарнире 13 с винтовым поджимом к тянущему ролику 14, который перемещает стержень 1 и вал которого установлен в корпусах 15 с подшипниками, а на конце вала закреплена звездочка 16 (фиг. 1) цепной передачи 17. Дальше на раме установлено многороликовое правильное устройство 18, а под углом 90o к нему закреплено такое же устройство 19. Ведущая звездочка 20 цепной передачи 17, на ведущем валу которой установлен тянущий ролик с прижимным, подобный ролику 12 и 14, а другой конец вала через муфту соединен с редуктором 21, приводимым через муфту электродвигателем 22, полумуфта 23 которого выполнена заодно со шкивом клиноременной передачи 24, вращающей приводной барабан 25 на подшипниках 26. К правильному барабану 25 с одной или обеих сторон закреплено зачистное устройство 27 для очитки стержня 1 от окалины и ржавчины. Зачистное устройство состоит из резьбового стержня 28 с гайкой, на втором конце в отверстие вставлена распущенная прядь троссовой проволоки в виде щетки 29, размещенной в головке 30 с резьбовым торцом, поджимаемым пружиной 31 в гильзе 32 с накладкой 33, установленной в корпусе 34 с фланцем 35. Электродвигатель 22 и редуктор 21 имеют свою раму с возможностью смещения для натяжения клиновых ремней передачи.

Линия работает следующим образом. Конец стержня 1 или проволоки частично выправляется вручную на длину 0,3...0,5 м, подводится через устройство 2 предварительной правки к тянущим роликам 12 и 14 (фиг. 3) с поджимом стержня роликом 12 при помощи винтовой пары, показанной стрелкой. Выворачивается гайка резьбового стержня 28 (фиг. 4) и подталкиваемая пружиной 31 щетка 29 подводится к стержню с одной или обеих сторон. Включается электродвигатель 22 (фиг. 1) и через редуктор 21 и цепную передачу 17 вводится обе пары тянущих роликов 12 и 14. Своими гребнями изгибов стержень 1 последовательно встречается с роликами 6 входной направляющей и поверхностями 8, 9, 10 и 11 других направляющих, уменьшая кривизну при осевом перемещении. Дальнейшая правка происходит в многороликовых устройствах 18, 19 и правильном барабане 25 с зачисткой окалины и ржавчины щетками 29. При выходе правленого стержня 1 из барабана 25 может проводится мерная резка и складирование, но на чертеже не показано. При применении коротких стержней достаточна правка только многороликовым устройством - длинных только правильным барабаном, если подача идет с размоткой из бухт.

Использование заявленной конструкции линии для правки стержней позволит получить следующий положительный эффект.

Применение устройства предварительной правки позволяет править ходы арматуры и обвязочной проволоки с различной конфигурацией и стержней, что расширяет технологические возможности линии.

Установленные в направляющих ролики позволяют воспринимать усилия правки со всех четырех сторон с уменьшением силы трения, использовать стандартные подшипники в качестве роликов с достаточной твердостью поверхности.

Выполненная заодно со шкивом клиноременной передачи полумуфты электродвигателя позволяет приводить одновременно тянущие ролики и правильный барабан при компактном расположении привода с червячным или коническо-цилиндрическим редуктором.

Встроенное в правильный барабан зачистное устройство позволяет счищать ржавчину и окалину с получением качественной поверхности стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ | 1996 |

|

RU2118221C1 |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| Устройство для размотки проволоки | 1978 |

|

SU774666A1 |

| Установка для обработки проволоки | 1981 |

|

SU1090256A3 |

| СПОСОБ СКРУЧИВАНИЯ ПРУТКА, ПРОВОЛОКИ, ДРУГОГО ДЛИННОМЕРНОГО МАТЕРИАЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053036C1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2014927C1 |

| Правильно-отрезной автомат | 1983 |

|

SU1117109A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

| Машина для размотки и правки | 1980 |

|

SU1003957A1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2074084C1 |

Изобретение относится к области машиностроения и предназначено для правки металлических стержней. Линия для правки стержней содержит последовательно установленные и кинематически связанные электропривод с аппаратурой управления, устройство предварительной правки, пару тянущих роликов, два многороликовых правильных устройства, дополнительную пару тянущих роликов, правильный барабан, а также механизм мерной резки и укладки стержней. Устройство для предварительной правки выполнено в виде корпуса, в котором последовательно расположены роликовые направляющие, причем их образующие поверхности составляют проходные отверстия, уменьшающиеся по величине в одном направлении. Линия дополнительно может быть снабжена устройством для очистки стержней от ржавчины и окалины. 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1611489, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Третьяков А.К., Роженко М.Д | |||

| Арматурные и бетонные работы | |||

| - М., 1988, с.36 - 41. | |||

Авторы

Даты

1998-04-20—Публикация

1994-04-25—Подача