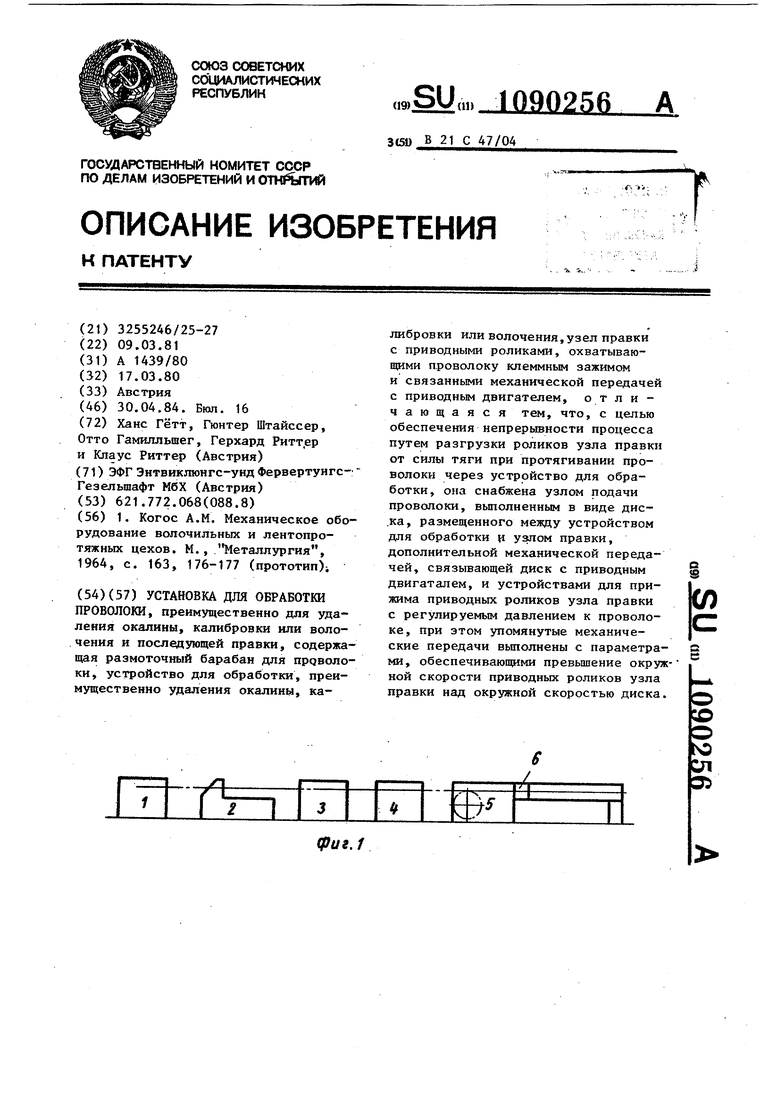

Изобретение относится к обработ ке металлов давлением, в частности к устройствам для обработки проволоки, например удаления окалины, калибровки, и/или волочения и по следующей правки. Известна установка для обработк проволоки, содержащая размоточное устройство, обрабатьгоающее устройство с окалиноломателем, сварочную машину, пару тянущих натяжных роли ков, установленных перед обрабатывающим устройством и за ним, при эт каждый из тянущих натяжных роликов связан с приводом их вращения при помощи кинематической цепи, а роли ки установлены с возможностью регу лируемого перемещения одного ролик относительно другого. Если горячекатанные проволоки должны быть переработаны в сварные арматурные решетки, то необходимо вначале очистить их поверхность от всех загрязнений, так как не достигается прочное сварное соедин ние. После процесса очистки про лока точно правится и разрезается по длине, а затем подается к сварной машине. Очистка поверхности проволоки происходит в устройстве для удаления окалины в двух последовательных технологических процессах: удаление окалины дроблением (большая часть нежестко сцепленньк с проволокой остатков отрывается от повер ности проволоки) и очистка окалины щетками (механически удаляются остатки от вальцовки) l. Протягивание проволоки через участок удаления окалины дроблением из-за сильных изменений формы (направления) проволоки при ее обходе вокруг роликов требует больших усилий. Поэтому проволоку крепят за устройством для удаления окалины к барабану, приводимому в действие двигаталем. В известном устройстве должны быть обеспечены необходимые тяговые усилия и синхронизирована скорость прохода проволоки через устройства для удаления окалины и правки, что представляет иногда затруднения. Цель изобретения - обеспечение н прерывности процесса путем разгрузки роликов узла правки от силы тяги при протягивании проволоки через устройство для обработки. Поставленная цель достигается тем, что установка для обработки проволоки, преимущественно для удаления окалины, калибровки или волочения и последующей правки, содержащая размоточный барабан для проволоки, устройство для обработки, преимущественно удаления окалины, калибровки или волочения, узел правки с приводными роликами, охватываю1ЩМИ проволоку клеммным зажимом, связанным механической передачей с пригодным двигателем, и устройство для резки, снабжена узлом подачи проволоки, выполненньм в виде диска, размещенного между устройством для обработки и узлом правки, и дополнительной механической передачей, связывающей диск с приводным двигателем и устройствами для прижима приводных роликов узла правки с регулируемым давление;i к проволоке при этом упомянутые механические передачи вьшолнены с параметрами, обеспечивающими превышение окружной скорости приводных роликов узла правки над окружной скоростью диска. На фиг. 1 - схематическое изображение узлов установки; на фиг. 2 вид устройства подачи и правки; на фиг. 3 - вид сверху на фиг. 2. Установка для обработки проволоки содержит моталку 1, устройство 2 аварийного останова, устройство для удаления окалины, состоящее из участ ка 3 удаления окалины дроблением и участка 4 удаления окалины щетками, устройство 5 для правки с узлом 6 резки. В устройстве 5 для правки предусмотрен двигатель 7, который через промежуточную передачу 8 и червячную передачу 9 приводит в действие диск 10, вокруг которого проволока наматывается в один или несколько, витков, а через клиноременную передачу 11 приводит в действие пары 12 и 13 тянущих роликов, которые протягивают проволоку через устройство 5 для правки. Передаточные отношения передач 9 и 11 так согласованы между собой, что окружная скорость диска 10 незначительно меньше, чем окружная скорость пар 12 и 13 тянущих роликов.

Тянущие ролики 12 и 13 с помощью прижимных пружин 14 и ходойых винтов 15 устанавливаются на необходимое прижимное усилие. Выпрямляющий ротор 16 приводится в действие также двигателем 7 через клиноременную передачу 17, На стороне выхода предусмотрены пристыкованные к устройству для правки ножницы 18, связанные с двигаталем 7, и выходной транспортер 19,

Устройство работает следующим образом.

Проволока тянется с моталки и проходит узел удаления окалины, С помощью пружин устанавливается такое давление прижима на проволоку что тяговое усилие, создаваемое тянущими роликами на проволоке, становится достаточными для того, чтобы сила трения, действующая между проволокой и диском 10, обеспечила свободное от проскальзывания движение подачи проволоки через

узел удаления окалины, а также возможность скольжения между тянуицгми роликами и проволокой ввиду различных окружных скоростей диска и тянущих роликов.

Благодаря тянущим роликам, которые вращаются несколько быстрее, чем это требует скорость подачи проволоки, на проволоку действует равномерное тяговое усилие, и сила трения между проволокой и поверхностью -диска остается постоянной, что обеспечивает постоянную скорост подачи проволоки. Пройдя устройство дЛя правки, проволока попадает на выходной транспортер, и при взаимодействии с концевым упором (не показан) , установленньтм с возможностью регулирования и фиксации вдоль транспортера, приводятся в действие ножницы, которые отрезают .кусок очищенной от окалины и вьтравленной проволоки нужной длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Устройство для скручивания концов обвязочной проволоки | 1977 |

|

SU625594A3 |

| Способ шаговой подачи решетки | 1980 |

|

SU927104A3 |

| Шунтовая конструкция сварочной машины | 1981 |

|

SU1074391A3 |

| Передача,переключаемая под нагрузкой | 1982 |

|

SU1160943A3 |

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

| Машина для контактной точечной сварки решеток | 1976 |

|

SU629861A3 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

/5

3e

I Q

Ю

фиг. 2

№

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Когос A.M | |||

| Механическое оборудование волочильных и лентопротяжных цехов | |||

| М., Металлургия, 1964, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1984-04-30—Публикация

1981-03-09—Подача