Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано для горячей штамповки полых изделий с переменным диаметром наружной боковой поверхности преимущественно на трубопрофильных прессах.

Известен способ штамповки труб с переменной толщиной стенки выдавливанием на пуансон, включающий размещение нагретой заготовки в матрице с коническим отверстием, обращенным большим диаметром в сторону пуансона, предварительное формообразование распрессовкой заготовки в матрице и выпрессовку трубы одним ходом пуансона до образования донца, вырезку донца и извлечение трубы из матрицы в сторону пуансона. (Жолобов В.В., Зверев Г.И. Прессование металлов. М.: Металлургия, 1971 г., стр. 27-29).

Известный способ совпадает с заявленным в том, что производится предварительное формообразование, выпрессовка изделия на пуансон до образования донца одним ходом пуансона, а затем вырезка донца.

Известен способ горячей штамповки изделий с отверстием из цилиндрических заготовок, включающий предварительное формообразование с увеличением диаметра на конце заготовки, обращенном к пуансону, и формирование технологического цилиндрического выступа, диаметр которого больше диаметра глухого отверстия, формирование глухого отверстия обратным выдавливанием, формирование днища в цилиндрическом выступе и удаление днища отделением технологического цилиндрического выступа. (Описание изобретения к заявке 96101031/02, 1996 г. , БИ 26) - прототип.

В известном способе горячая штамповка осуществляется в несколько переходов различными пуансонами в одной матрице на специализированных кузнечно-штамповочных комплексах.

Недостатками известного способа при изготовлении изделий из труднодеформируемых сплавов являются большие усилия деформации в конце формирования глухого отверстия при выдавливании металла из зоны затрудненной деформации, приводящие к недоформовке днища и его большой высоте, разрушению пуансона, перегреву металла и формированию его несоответствующей структуры.

Известный способ совпадает с заявленным в том, что производится предварительное формообразование с увеличением диаметра на части длины заготовки, формирование глухого отверстия выполняется обратным выдавливанием, формируется технологический выступ и отделяется днище.

Задачей, на решение которой направлено данное изобретение, является получение полых изделий с переменным диаметром наружной боковой поверхности, в том числе на трубопрофильных прессах, снижение температурных нагрузок на прессуемое изделие и инструмент, сокращение номенклатуры технологического инструмента, улучшение качества поверхностей и стабильности геометрических размеров изделий, снижение требований к качеству заготовки, увеличение выхода годного, снижение энергоемкости и трудозатрат и увеличение возможностей универсального прессового оборудования.

Указанный технический результат достигается тем, что в известном способе горячей штамповки полых изделий с переменным диаметром наружной боковой поверхности из штучных цилиндрических заготовок, включающем предварительное формообразование заготовки на прессе с формированием наружной боковой поверхности изделия путем увеличения диаметра заготовки на части ее длины, формирование глухого отверстия путем обратного выдавливания с получением днища с осевым технологическим выступом и удаление днища, предварительное формообразование заготовки, формирование глухого отверстия и получение днища с осевым технологическим выступом осуществляют за один ход пуансона в разборной втулке, которую размещают в контейнере пресса, при этом в процессе предварительного формообразования заготовки, формирования глухого отверстия и получения днища с осевым технологическим выступом на части наружной боковой поверхности заготовки образуют дополнительные радиальные выступы, а осевой технологический выступ образуют течением материала заготовки в осевом направлении.

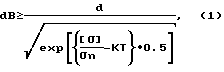

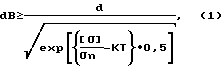

Осевой технологический выступ образуют диаметром, величину которого выбирают из следующего математического выражения:

где dв - диаметр цилиндрического выступа, мм;

d - диаметр глухого отверстия в изделии, мм;

[σ] - допустимые напряжения в материале пуансона, МПа;

σn - сопротивление деформации материала заготовки с учетом температуры и скорости деформации, МПа;

Кт=0,57÷1,15 коэффициент, учитывающий напряжение трения при выдавливании цилиндрического выступа в зависимости от материала заготовки и вида смазки.

Это позволяет исключить разрушение прессового инструмента при деформации части заготовки, соответствующей высоте зоны затрудненной деформации при окончании процесса выдавливания изделия и формирования днища.

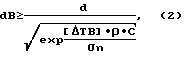

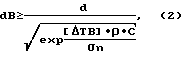

При штамповке изделия осевой технологический выступ образуют диаметром, величину которого выбирают из следующего математического выражения:

где [ΔTв] - допустимое приращение температуры материала заготовки при выдавливании, К;

ρ - плотность материала заготовки, кг/м3;

C - удельная теплоемкость материала заготовки, кДж/(кг•К).

Это позволяет исключить перегрев части изделия, высота которого равна высоте зоны затрудненной деформации при окончании процесса деформации и формирования днища.

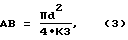

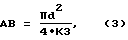

При штамповке изделия технологические радиальные выступы образуют с суммарной площадью поперечного сечения, величину которой выбирают из следующего математического выражения:

где Ав - суммарная площадь поперечного сечения технологических радиальных выступов, мм2;

Кз - коэффициент, учитывающий величину дополнительных заполнений выступов, Кз=0,5-0,8.

Это позволяет исключить искажение формы изделия при выдавливании металла из утолщенной части изделия при формировании осевого отверстия.

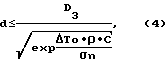

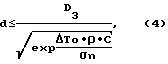

При штамповке изделия глухое отверстие получают диаметром, величину которого выбирают из следующего математического выражения:

где d - диаметр глухого отверстия в изделии, мм;

Dз - диаметр цилиндрической заготовки, мм;

ΔTo - приращение температуры материала заготовки при формировании глухого отверстия обратным выдавливанием, К.

Это позволяет исключить перегрев части изделия при формировании глухого отверстия.

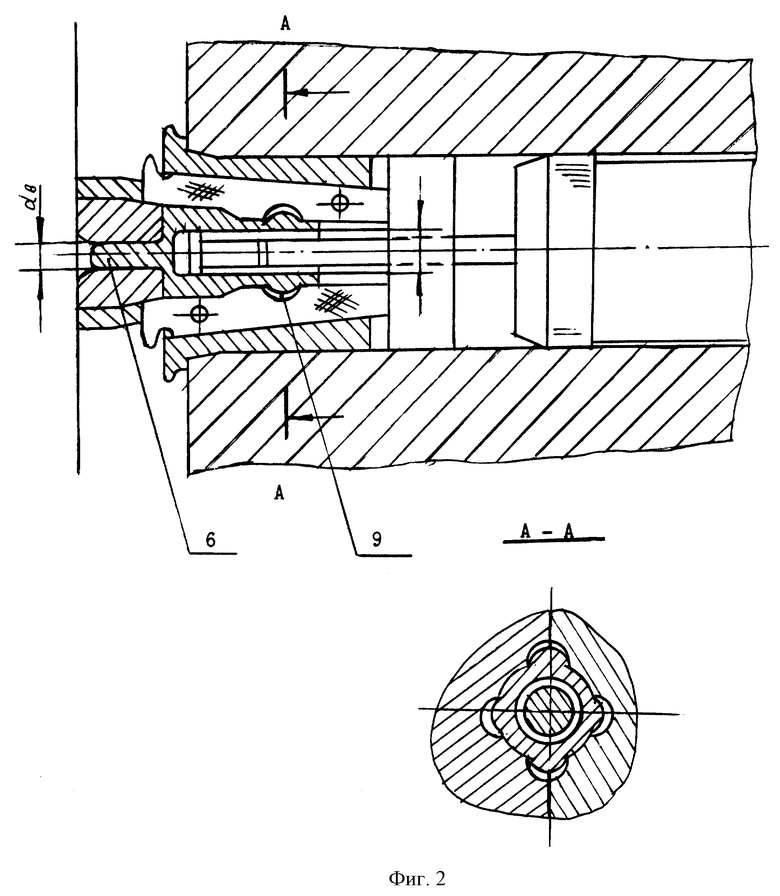

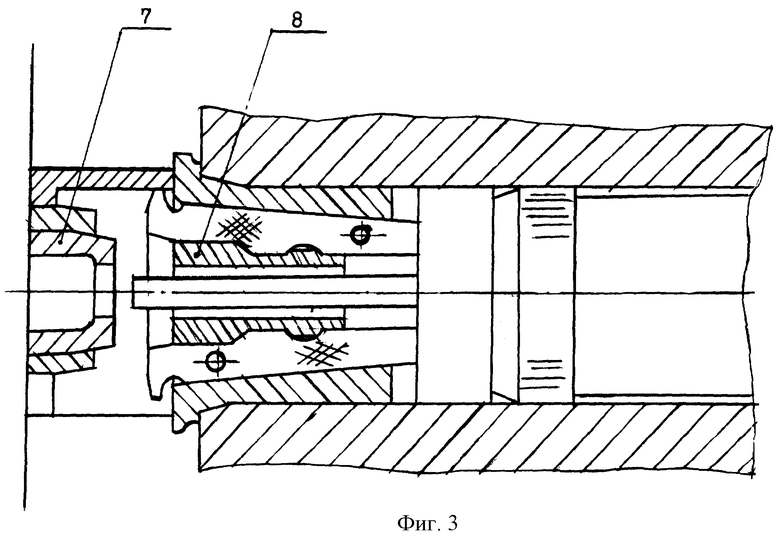

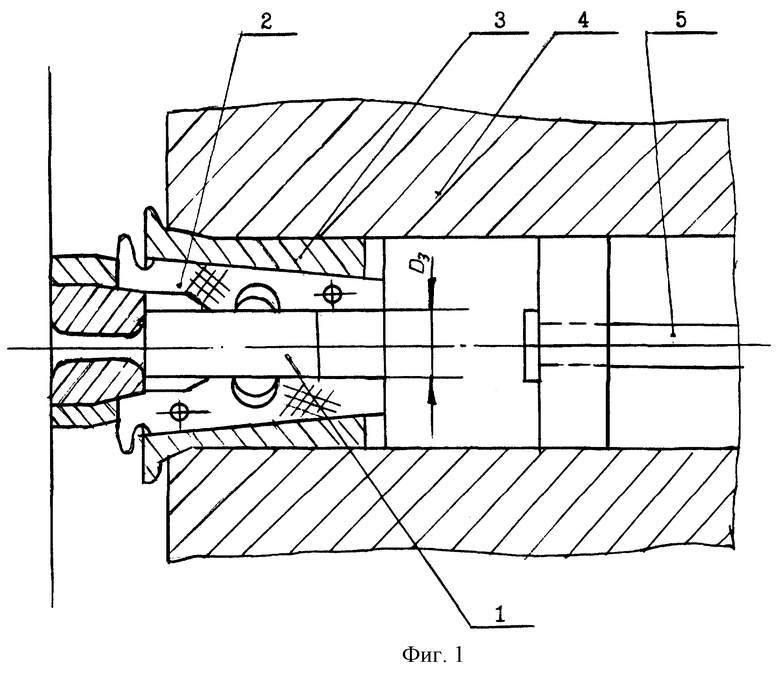

Изобретение поясняется чертежами, где на фиг.1 показано исходное положение после загрузки заготовки, на фиг.2 - окончание процесса штамповки, на фиг.3 - отделение днища с цилиндрическим выступом.

Способ осуществляется следующим образом. Нагретую до температуры прессования заготовку 1 диаметром Dз размещают в разрезной втулке 2, сопряженной по конической поверхности в корпусе 3. Корпус сопряжен с контейнером 4 горизонтального пресса. Затем одним ходом пуансона 5 производится осадка заготовки 1 и формообразование основного сечения пустотелого изделия с внутренним отверстием диаметром d, формообразование осуществляется путем перераспределения течения потока металла при его одновременном выдавливании в основную полость, в радиальные 9 и осевой 6 технологические выступы диаметром dв. Далее пуансон 5, контейнер 4 отводятся, на ось прессования устанавливается отрезное кольцо 7, производится подвод контейнера 4 и отделение днища с выступом. Затем производится выталкивание разъемной втулки 2 с изделием 8.

Сечения технологических выступов назначаются такими, которые обеспечивают формообразования основного сечения изделия при приемлемых технологических режимах. Все это позволяет, с одной стороны, производить изделие с переменной толщиной стенки на универсальном прессовом оборудовании, значительно увеличивая его возможности, а с другой стороны, расширить номенклатуру изготовляемых изделий по форме и сплавам.

Пример. Обрабатывают партию в количестве 10 шт. цилиндрических заготовок Dз= 143 мм и высотой Н=235 мм, из сплава титана Ti-6Al-4V, нагретого до температуры на 40-50oС ниже температуры полиморфного превращения. В качестве смазки применяют стекло 58. Геометрические размеры изделия: внутренний диаметр d=110 мм, диаметр выступа на боковой поверхности 172 мм, диаметр изделия 144 мм, длина изделия 340 мм. Ограничения по усилиям на пуансоне соответствуют диаметру осевого технологического выступа dв=35 мм. Ограничения по местному деформационному перегреву соответствуют диаметру осевого выступа dв= 60 мм. Выбирается наибольшее значение dв=60 мм. Результаты измерения показывают, что во всех случаях изделия соответствуют требованиям чертежа, микроструктура после термообработки - глобулярная, мелкодисперсная.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2002 |

|

RU2239509C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2002 |

|

RU2221660C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

Изобретение относится к обработке металлов давлением, в частности к горячей штамповке полых изделий с периодическим сечением наружной боковой поверхности. Формообразование изделия производят одним ходом пуансона. Наружную боковую поверхность изделия формуют в разборной втулке, размещенной в контейнере пресса. Формообразование изделия осуществляют за счет перераспределения течения потока металла и одновременного выдавливания металла в основную полость и технологические выступы (радиальный и осевой), после чего днище удаляют. Размеры технологических выступов назначают с учетом условий деформирования и стойкости инструмента. В результате обеспечивается снижение температурных нагрузок на изделия и инструмент, улучшается качество поверхностей и стабильность геометрических размеров штампуемых изделий. Повышается выход годного и снижаются энергоемкость и трудозатраты. 4 з.п.ф-лы, 3 ил.

где dв - диаметр цилиндрического выступа, мм;

d - диаметр глухого отверстия в изделии, мм;

[σ] - допустимые напряжения в материале пуансона, МПа;

σn - сопротивление деформации материала заготовки с учетом температуры и скорости деформации, МПа;

Кт = 0,57-1,15 коэффициент, учитывающий напряжение трения при выдавливании цилиндрического выступа в зависимости от материала заготовки и вида смазки.

где [ΔTв] - допустимое приращение температуры материала заготовки при выдавливании, К;

ρ - плотность материала заготовки, кг/м3;

С - удельная теплоемкость материала заготовки, кДж/(кг•К).

где Ав - суммарная площадь поперечного сечения технологических радиальных выступов, мм2;

Кз - коэффициент, учитывающий величину дополнительных заполнений выступов, Кз = 0,5-0,8.

где d - диаметр глухого отверстия в изделии, мм;

Dз - диаметр цилиндрической заготовки;

ΔTo - приращение температуры материала заготовки при формировании глухого отверстия обратным выдавливанием, К.

| SU 96101031, 20.09.1996 | |||

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| SU 1571874 А1, 27.08.1996 | |||

| Способ получения ступенчатых деталей со сквозным отверстием | 1990 |

|

SU1803249A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ И ХВОСТОВИКОМ | 1995 |

|

RU2076015C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2085322C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2276889C2 |

Авторы

Даты

2002-10-27—Публикация

2001-03-26—Подача