Изобретение относится к области прокатного производства, в частности к оборудованию для механической очистки поверхности плоских полуфабрикатов, например плит и листов из сплавов титана, от окалины, окисных плен, а также обезжиривания, мойки, дефектоскопии поверхности.

Известны процессы и установки дробеметной обработки поверхности плоских полуфабрикатов из различных материалов (Мицубиси дзюко гихо, 1984, N 6, с. 97...102), преимущественно для удаления окалины с поверхности горячекатанных стальных, особенно из нержавеющих высоколегированных марок сталей, полос толщиной не менее 3 мм. Для выброса дроби используют центробежный метод. Интенсивность обработки определяет величина расхода энергии на единицу поверхности полосы. В качестве рабочей среды используют дробь диаметром 0,2... 0,5 мм, скорость выброса дроби 70 м/с, стойкость 4800 циклов. По мере износа диаметр дроби уменьшается на 50%. Степень удаления окалины до 90% при повышенном расходе энергии.

Применение только дробеметной обработки для удаления окалины нецелесообразно. Дробеметное оборудование сочетают, как правило, с правильно-растяжными машинами для предварительной ломки окалины и травильным оборудованием для окончательной обработки поверхности полуфабрикатов.

Недостатками известного оборудования является то, что технологичческие возможности ограничены операцией удаления окалины, преимущественно хрупкой и толстой; степень очистки до 90%. Кроме того, ограничена толщина обрабатываемого изделия (больше 3 мм).

Известны устройства и способы гидроабразивной обработки поверхности плоских полуфабрикатов (заявки на изобретения Японии N 57-52123, публ. 82.11.05, N 57-7004, публ. 82.08.02, N 56-49165, публ. 81.20.11). При мокрой струйной обработке абразивную рабочую среду под высоким давлением с высокой скоростью подают на поверхность металлических полос для удаления окалины. В качестве энергоносителя используют давление воды величиной 10...250 МПа.

Эффективность процесса очистки повышается при одновременном увеличении срока службы материала рабочей среды и улучшении санитарно-гигиенических условий труда.

Недостатками известных устройств является наличие насоса высокого давления, который требует специального обслуживания и запас дорогостоящих запасных частей и материалов. Высокие требования к чистоте воды, потребляемой насосом, вызывают необходимость в наличии системы очистки поступающей воды и системы регенерации оборотной воды. Технологические возможности известных устройств ограничены тем, что они предназначены для очистки поверхности горячих изделий от окалины.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому изобретения является установка для гидроабразивной очистки полосы от окалины (Исикавадзима-Харима гихо, 1985, т. 25, N 2, с. 132...134) - прототип.

Процесс "Исиклин" предусматривает подачу шлама железистого песка в струях воды под высоким давлением через сопла, что обеспечивает высокоэффективное удаление окалины в результате ударного и абразивного воздействия. Данная установка заменила ранее применявшуюся дробеметную систему. Установка содержит тележки с блоками сопел, натяжные ролики на входной и выходной стороне, направляющие ролики, коллектор подачи воды к соплам, емкость для сборки рабочих материалов, которая включает циклон-сгуститель, перемешиватель пульпы, камеру гидроабразивной очистки, насосы перемешивания и подачи пульпы и воды, циклон-классификатор, фильтры, отстойники, бункеры для материалов рабочей среды, систему очистки воды. Установка размещена в линии непрерывного отжига и травления металлических полос толщиной 2,0...8,0 мм. Давление воды на выходе из сопел 11 МПа, расход 6000 л/мин. Емкость бака для железистого песка 70 м3, мощность электродвигателя главного привода 1500 кВт.

По сравнению с обработкой поверхности на дробеметной установке получены следующие преимущества: уменьшение длины травильных ванн, упрощение технологического цикла обработки, повышение качества обрабатываемой поверхности за счет снижения высоты микронеровностей; в перспективе существует возможность отказаться от операции травления.

Недостатком известной установки является большое количество единиц оборудования и производственных площадей в связи с тем, что для бесперебойной работы установки требуется тщательная очистка воды, ее фильтрация на входе в насос, последующее разделение материалов, удаление излишней воды. Наличие насоса высокого давления, используемого в системе, создает опасность попадания в рабочие узлы насоса абразивных материалов. Многосопловые коллекторы снижают надежность работы установки, особенно при подключении к одному насосу: увеличивается вероятность забивки или засорения коллектора. При разгоне рабочей среды водой высокого давления, несмотря на большой ее расход, не получают высоких скоростей соударения абразивных частиц с обрабатываемой поверхностью, что снижает производительность процесса. Кроме того, рассматриваемая установка требует больших объемов материалов для увеличения производительности. Постоянное разделение смеси требует постоянного контроля и корректировки концентрации рабочего раствора, что также увеличивает количество единиц дорогостоящего оборудования.

Задачей, на решение которой направлено данное изобретение, является упрощение конструкции установки за счет сокращения единиц оборудования, повышение надежности работы, увеличение производительности процесса обработки и качества поверхности обрабатываемых изделий.

Поставленная задача решается тем, что в установке для обработки поверхности плоских полуфабрикатов рабочая камера выполнена тупикового типа с рабочим и шлюзовым моечно-сушильным отделениями и герметичными дверями между отделениями и на входе в камеру и снабжена отстойником, при этом моечно-сушильное отделение снабжено системой циркуляции и очистки воды в виде гидроциклона и фильтров и отстойником промывочной воды, который соединен с отстойником рабочего отделения камеры системой перелива, система подготовки и циркуляции технологической среды снабжена размещенным под рабочим отделением камеры отстойником и виброситом, поперечными щитами-перегородками и шнековым насосом, размещенным в конической части камеры, емкостью контроля концентрации среды, связанной со шнековым насосом отстойника и оснащенной мешалкой и датчиком контроля концентрации технологической среды, кроме того, установка снабжена насосом циркуляции технологической среды и устройством подготовки технологической среды, состоящим из емкости с мешалкой, вибробункера и дозаторов подачи компонентов технологической среды и связанным с системой циркуляции, а механизм перемешивания обрабатываемых изделий выполнен в виде тележки с приводом возвратно-поступательного продольного перемещения. В предлагаемой установке для разгона технологической среды используют энергию сжатого воздуха. В отличие от прототипа такое решение позволяет формировать водовоздушный поток, наполненный частицами песка, абразива и т.п., и тем самым использовать не только механические, но физико-химические явления в процессе обработки поверхности (например, удаление окалины) плоских полуфабрикатов. Также за счет разгона пульпы (технологической среды) энергией сжатого воздуха увеличивается скорость встречи частиц с обрабатываемой поверхностью (180. ..250 м/с) при одновременном снижении энергоемкости процесса в десятки раз (суммарная мощность приводов не более 100 кВт).

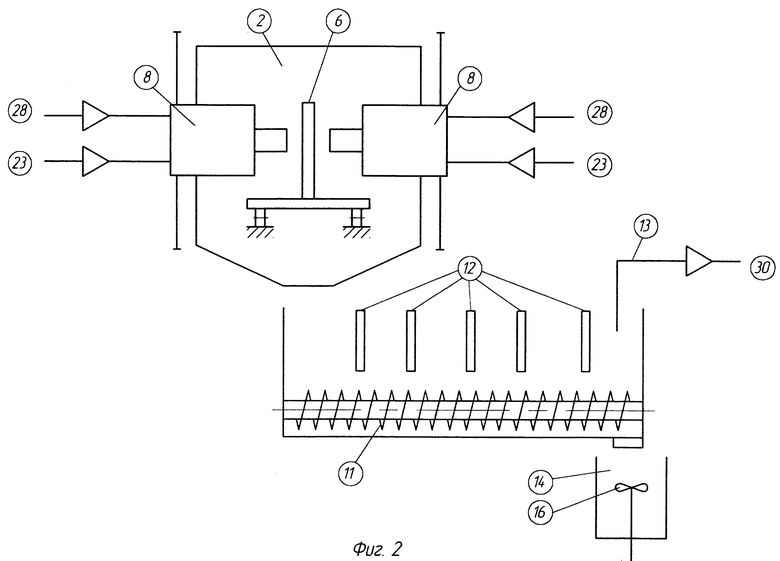

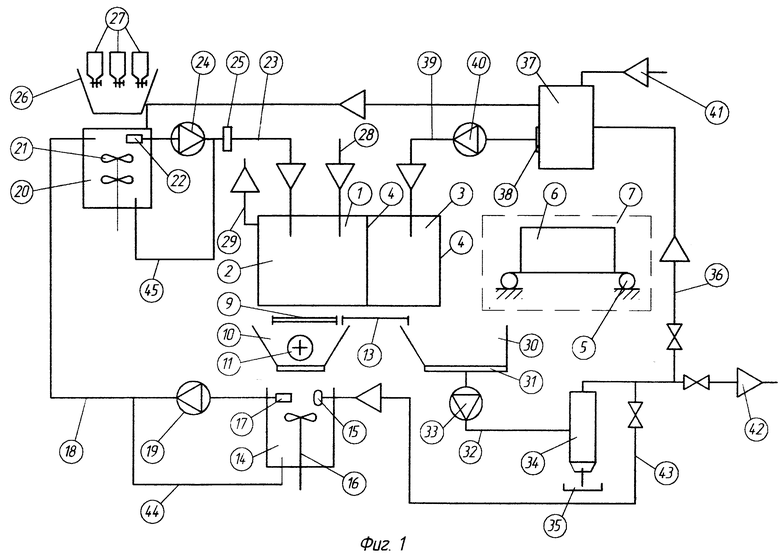

Сущность изобретения поясняется рисунками, представленными на фиг. 1 и 2, а именно: на фиг. 1 изображена технологическая схема предлагаемой установки; на фиг. 2 - поперечный разрез рабочей камеры с отстойником.

Установка для обработки поверхности плоских полуфабрикатов включает рабочую камеру 1 тупикового типа с рабочим 2 и шлюзовым моечно-сушильным 3 отделениями с герметичными раздвижными дверями 4 на входе в камеру 1 и между отделениями 2 и 3, тележку 5 с приводом возвратно-поступательного продольного перемещения обрабатываемого изделия 6, участок 7 загрузки-выгрузки изделия 6, блок мониторов 8 с механизмом перемещения, систему подготовки и циркуляции технологической среды, а также систему очистки и циркуляции воды. Система подготовки и циркуляции технической среды включает в себя отстойник 10 с виброситом 9, шнековый насос 11, емкость 14 с технологической средой контролируемой концентрации и устройство 20 подготовки технологической среды. Отстойник 10 выполнен с поперечными щитами-перегородками 12. Устройство подготовки пульпы включает емкость 20 с мешалкой 21, вибробункер 26, дозатор 27. Систему оснащают насосами 19 и 24, байпасами 44 и 45, а также датчиком 15 контроля концентрации пульпы и клапаном 25 контроля потока. Система циркуляции и очистки воды включает отстойник 30, гидроциклон 34, фильтры 31 и 38, емкость 37 оборотной воды. Отстойник 30 соединен с отстойником 10 переливом 13.

Установка работает следующим образом.

Обрабатываемое изделие 6 устанавливают на ложементы тележки 5 на участке 7 загрузки-выгрузки. Количество одновременно обрабатываемых изделий определяется исходя из их длины. Тележку 5 с изделием 6 ускоренной подачей задают в рабочую камеру 1. Зону обработки герметизируют, перекрывая вход в камеру 1 включением привода двери 4. Блок мониторов 8 устанавливают в исходное положение относительно поверхности изделия 6. Перед началом обработки включают систему 29 вытяжной вентиляции. Открывают вентиль подачи сжатого воздуха и устанавливают рабочее давление в пределах 0,2...0,7 МПа. Включают привод шнекового насоса 11 отстойника 10 и вибросито 9. Открывают вентиль подачи пульпы от устройства 20 подготовки пульпы с лопастной мешалкой 21 и включают привод насоса 24 подачи пульпы. По трубопроводу 23 через сетчатый фильтр 22 пульпа под давлением 0,05...0,35 МПа в количестве 0,2...3,0 м3/ч поступает в смесительную камеру монитора, в которой подхватывается и разгоняется потоком сжатого воздуха. Для ускорения частиц используют конические насадки (сопло Лаваля) с последующим формированием потока в разгонном насадке. Сформированную струю направляют на поверхность обрабатываемого изделия 6, размещенного на определенном расстоянии от среза сопла (150...300 мм). После этого включают привод перемещения тележки 5. Скорость перемещения устанавливают опытным путем в зависимости от вида загрязнения и марки сплава изделия. После прохождения всей длины изделия 6 блок монитора 8 смещают относительно ширины изделия 6 на величину шага. Процесс продолжают и при обратном ходе тележки 5 и так до тех пор пока вся поверхность изделия не будет обработана.

В ходе процесса обработки периодически контролируют качество обработки визуально через смотровое окно камеры 1.

После обработки изделия 6 в отделении 2 оно поступает в отделение 3, где производят удаление остатка пульпы с поверхности изделия 6, промывку водой 39 и сушку потоком сжатого воздуха.

По завершении обработки производят выгрузку изделия 6. Отключение механизмов осуществляют в обратной последовательности. При длительных остановках в работе отключают привод системы вытяжной вентиляции и промывают трубопроводы, насосы, мониторы.

Система подготовки и циркуляции технологической среды (пульпы) работает следующим образом.

Первоначальный состав пульпы формируют в устройстве подготовки пульпы. Емкость 20 заполняют мерным количеством технической воды (требования к качеству воды специально не оговаривают), включают привод лопастной мешалки 21 и равномерным потоком через дозаторы 27 с использованием вибросита 26 загружают компоненты. Полученную пульпу используют многократно посредством ее сборки в отстойнике 10, подготовки и контроля в емкости 14 и периодической перекачки вторичной пульпы рециркуляционным насосом по трубопроводу 18 через сетчатый фильтр 17 в емкость 20. В отстойнике 10 (фиг. 2) пульпу разделяют по фракциям. Верхняя часть отстойника 10 перегорожена поперечными щитами-перегородками 12. Количество и высоту щитов 12 определяют экспериментально. В каждом из отсеков происходит отстой и разделение частиц. Частицы размером менее 3. . .5 мкм через отвод 13 поступают в отстойник 30 промывочной воды. Пульпу с рабочим диапазоном размеров частиц подают в емкость 14, оснащенную датчиком 15 контроля концентрации и лопастной мешалкой 16. В емкость 14 предусмотрен подвод 43 свежей воды. По мере заполнения емкости 14 и контроля вторичную пульпу подают в емкость 20.

Система промывочной воды работают следующим образом.

Свежую и очищенную воду содержат в емкости 37, откуда посредством насоса 40 ее подают в моечно-сушильное отделение 3. Загрязненная вода из отделений 2 и 3 камеры 1 попадает в отстойник 30, проходит предварительную очистку в сетчатых фильтрах 31 и насосом 33 по трубопроводу 32 подается в гидроциклон 34. Твердые частицы пульпы попадают в сборник 35 и могут быть использованы вторично. Очищенная вода по трубопроводу 36 поступает в емкость 37.

На установке предусмотрен подвод сжатого воздуха 28, запитка свежей водой 41, удаление лишней воды 42.

В системе подготовки и циркуляции предусмотрены меры по исключению возможности попадания инородных загрязнений в технологическую среду.

В отделениях 2 и 3 камеры 1 предусмотрена возможность проведения визуального контроля качества обрабатываемой поверхности. Места обнаруженных локальных загрязнений удаляют в камере 1 ручным монитором.

В промышленных условиях нашего предприятия проведены технические испытания опытно-промышленной установки для очистки поверхности плоских полуфабрикатов из титановых сплавов Gr1, Gr2, Gr5 от окалины. Испытания проводили на натурных образцах изделий толщиной 0,5...100 мм, шириной до 2000 мм, длиной до 7500 мм Производительность обработки составила 0,15...0,65 м2/мин на одно сопло в зависимости от вида окалины и толщины поверхностного дефектного слоя. Результаты подтверждены проведенным анализом состояния поверхности методом растровой микроскопии и измерением величины удаленного слоя с помощью ультразвукового толщиномера (Kraut Kramer). Показатели качества поверхности обрабатываемых изделий соответствовали международным и российским стандартам.

Использование предлагаемой установки для обработки поверхности плоских полуфабрикатов позволяет упростить конструкцию путем сокращения единиц оборудования, повысить надежность работы, повысить производительность процесса очистки и улучшить качество поверхности обрабатываемых изделий, а также расширить размерный диапазон обрабатываемых изделий.

Использование: изобретение относится к области прокатного производства, а именно к оборудованию для очистки поверхности плоских полуфабрикатов, преимущественно плит и листов из сплавов титана, от окалины, окисных плен, а также обезжиривания, мойки и дефектоскопии поверхности. Сущность изобретения: в установке, включающей рабочую камеру, блок мониторов, систему подготовки и циркуляции технологической среды, механизм перемещения обрабатываемых изделий, рабочая камера выполнена тупикового типа с рабочим и шлюзовым моечно-сушильным отделениями, причем последнее снабжено системой циркуляции и очистки воды в виде гидроциклона и фильтров и отстойником промывочной воды, который соединен с отстойником рабочей камеры системой перелива, система подготовки и циркуляции технологической среды снабжена отстойником и виброситом, поперечными щитами-перегородками и шнековым насосом, емкостью контроля концентрации среды, оснащенной мешалкой и датчиком контроля концентрации среды. Кроме того, установка снабжена насосом циркуляции среды и устройством подготовки среды, состоящим из определенного вида оборудования и определенным образом связанным с остальными системами установки, а механизм перемещения обрабатываемых изделий выполнен в виде тележки с приводом возвратно-поступательного продольного перемещения. Изобретение обеспечивает упрощение конструкции установки за счет сокращения единиц оборудования, повышение надежности работы, увеличение производительности и качества очистки, а также расширение размерного диапазона обрабатываемых изделий. 2 ил.

Установка для обработки поверхности плоских полуфабрикатов, преимущественно листов и плит из сплавов титана, включающая рабочую камеру, блок мониторов, систему подготовки и циркуляции технологической среды, механизм перемещения обрабатываемых изделий, отличающаяся тем, что рабочая камера выполнена тупикового типа с рабочим и шлюзовым моечно-сушильным отделениями и герметичными дверями между отделениями и на входе в камеру и снабжена отстойником, при этом моечно-сушильное отделение снабжено системой циркуляции и очистки воды в виде гидроциклона и фильтров и отстойником промывочной воды, который соединен с отстойником рабочего отделения камеры системой перелива, система подготовки и циркуляции технологической среды снабжена размещенным под рабочим отделением камеры отстойником и виброситом, поперечными щитами-перегородками и шнековым насосом, размещенным в конической части рабочей камеры, емкостью контроля концентрации среды, связанной со шнековым насосом отстойника и оснащенной мешалкой и датчиком контроля концентрации технологической среды, кроме того, установка снабжена насосом циркуляции технологической среды и устройством подготовки технологической среды, состоящим из емкости с мешалкой, вибробункера и дозаторов подачи компонентов технологической среды и связанным с системой циркуляции, а механизм перемещения обрабатываемых изделий выполнен в виде тележки с приводом возвратно-поступательного продольного перемещения.

| Исикавадзима-Харима гихо, 1985, т.25, № 2, с.132-134 | |||

| Мицубиси дзюко гихо, 1984, № 6, с.97-102 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛИСТОВОГО ПРОКАТА ОТ ОКАЛИНЫ | 1996 |

|

RU2108880C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ ВТОРИЧНОЙ ОКАЛИНЫ С ПРОКАТА В ЛИНИИ ПРОКАТНОГО СТАНА | 1989 |

|

RU2033873C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1996 |

|

RU2108177C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2001-04-27—Публикация

1999-08-05—Подача