Изобретение относится к области механической обработки и касается шлифования цилиндрических полых изделий с искривленной осью, в частности труб и трубных заготовок для прокатки.

Известен способ бесцентрового шлифования цилиндрических изделий с постоянным диаметром, включающий осевую подачу и поворот изделия двумя парами подающих дисков на входе и выходе из рабочей зоны, базирование изделия на ноже и шлифование двумя шлифовальными кругами, вращающимися навстречу друг другу. (Механическая обработка труб. Д.Е. Лихтенштейн, В.Г. Соломатов - М.: Металлургия, 1981, с. 119).

Известный способ бесцентрового шлифования обеспечивает удаление поверхностного слоя металла и высокое качество поверхности, а также возможность шлифования длинномерных изделий, в частности труб.

Недостатками известного способа при шлифовании цилиндрических изделий с искривленной осью и разностенностью являются неравномерный съем металла по периметру и увеличение разностенности изделия.

Известен способ круглого шлифования, при котором деталь с переменной жесткостью в системе "станок - приспособление - инструмент - деталь" (СПИД) устанавливают в центрах, детали сообщают возвратно-поступательное движение, шлифовальному кругу - радиальную подачу, причем радиальную подачу изменяют непрерывно на концах детали без перебега с отключением ее на середине, при этом длины участков детали, на которых происходит непрерывная радиальная подача, выбирают обратно пропорционально жесткости концов детали в системе СПИД. (Авторское свидетельство СССР N 1096083, МКИ B 24 B 1/00, 5/04, 1984).

Заявленный способ совпадает с известным способом по следующему существенному признаку: поступательное движение детали по осевой при стационарном относительно перемещению детали положении шлифовального круга.

В известном способе круглого шлифования за счет изменения радиальной подачи достигают равномерного съема срезаемого слоя и повышают точность изготовления детали по диаметру по всей длине детали.

Недостатком известного способа круглого шлифования при обработке длинномерных цилиндрических полых изделий с искривленной осью и несоосным расположением внутренней поверхности относительно наружной является неравномерный съем металла по периметру и длине изделия и увеличение разностенности обработанного изделия.

Известен способ шлифования трубы, установленной в двух патронах с центрами, в условиях относительного перемещения шлифовального круга и трубы вдоль оси последней, описанный в а.с. СССР N 158508, B 24 B 5/12, 1963 - прототип.

Заявленный способ совпадает с известным способом по следующим существенным признакам: установка трубы по меньшей мере в одном патроне и относительное перемещение шлифовального круга и трубы вдоль оси трубы.

В известном способе достигается шлифовка наружной поверхности трубы или прутка.

Недостатком способа при обработке труб является невозможность уменьшения разностенности при исходном несоосном расположении внутренней поверхности относительно наружной и при искривлении заготовки по оси.

Задачей, на решение которой направлено заявленное изобретение, является снижение разностенности труб различной длины с исходной эксцентричной разностенностью, в том числе труб с искривленной осью, при шлифовании их наружной поверхности.

Для достижения указанного технического результата в способе шлифования труб, включающем установку трубы по меньшей мере в одном патроне и относительное перемещение шлифовального круга и трубы вдоль оси последней, в соответствии с изобретением внутри трубы со стороны ее свободного конца в зоне расположения шлифовального круга размещают оправку с хвостовиками, к которым прикладывают растягивающее усилие вдоль оси трубы в пределах упругости материала, сообщают патрону с трубой качание, а после обработки свободного конца трубы осуществляют перехват трубы за обработанный конец.

Перемещение вдоль оси трубы может быть сообщено шлифовальному кругу синхронно с оправкой при стационарно установленной трубе.

Перемещение вдоль оси трубы может быть сообщено трубе при стационарно установленных шлифовальном круге и оправке.

При любом из вышеуказанных вариантов относительного перемещения шлифовального круга и трубы перехват трубы за обработанный конец осуществляют либо вторым патроном при подходе к нему трубы, либо первым патроном при перевороте трубы.

Сущность изобретения заключается в том, что в процессе шлифования осуществляется центрирование обрабатываемой трубы по внутренней поверхности непосредственно в зоне шлифования, что обеспечивает точность (постоянство положения) базы и исключает изменение жесткости системы СПИД в процессе обработки в любом сечении вне зависимости от длины трубы и профиля сечения, подвергаемого обработке. При этом производится неравномерное срезание металла по наружному периметру обрабатываемой трубы: большее там, где толщина стенки трубы больше, и соответственно меньшее там, где толщина стенки трубы меньше. Таким образом, исходная разностенность обрабатываемой трубы не влияет на величину съема, что в результате позволяет получать наружную поверхность, концентрическую внутренней поверхности, и обеспечивает постоянство толщины стенки по периметру и длине обрабатываемой трубы.

Каждый конец трубы, установленный в патроне, дополнительно к поступательному перемещению и вращению совместно с патроном имеет возможность качания на определенные углы от исходного положения совместно с патроном, то есть обладает дополнительной степенью свободы, благодаря чему исключается влияние кривизны трубы и облегчается центрирование ее на оправке.

В случае, когда шлифовальный круг синхронно с оправкой перемещают вдоль стационарно установленной трубы, перехват трубы за свободный конец осуществляют любым из вариантов:

а) на определенном этапе обработки трубу, установленную в одном патроне, перехватывают за свободный обработанный конец вторым патроном, после чего освобождают необработанный конец трубы от первого патрона и продолжают шлифование,

б) на определенном этапе обработки освобождают необработанный конец трубы от первого патрона, переворачивают трубу, устанавливают обработанный конец трубы в первом же патроне и продолжают шлифование.

В случае, когда трубу перемещают вдоль стационарно установленных шлифовального круга и оправки, перехват трубы за свободный конец осуществляют любым из тех же двух вариантов, а именно:

а) на определенном этапе обработки трубу, установленную в одном патроне, перехватывают за свободный обработанный конец вторым патроном, после чего освобождают необработанный конец трубы от первого патрона и продолжают шлифование,

б) на определенном этапе обработки освобождают необработанный конец трубы от первого патрона, переворачивают трубу, устанавливают обработанный конец трубы в первом же патроне и продолжают шлифование.

Заявленный способ обеспечивает обработку как коротких, так и длинных труб.

При шлифовании длинных труб реализуется вариант, при котором оправка синхронно в одной плоскости со шлифовальным кругом перемещается вдоль трубы.

При шлифовании коротких труб реализуется вариант, при котором труба перемещается через стационарную зону шлифования, включающую в себя шлифовальный круг и установленную в одной плоскости с ним оправку.

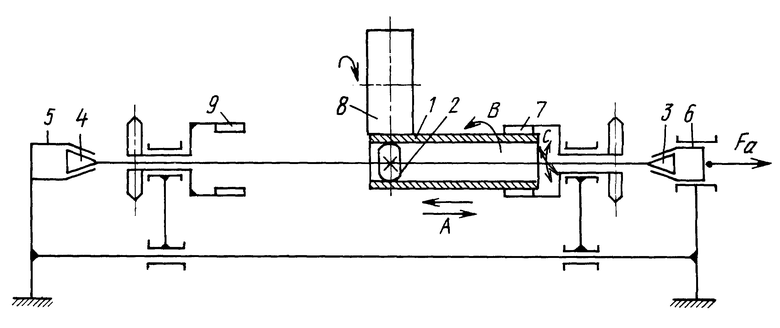

Изобретение поясняется чертежом, где показана схема бесцентрового шлифования короткой трубы (устройство для реализации предлагаемого способа), в случае перемещения трубы относительно шлифовального круга и оправки.

Обрабатываемая труба 1 размещена на оправке 2, имеющей хвостовики 3 и 4, к которым через зажимы 5 и 6 приложено осевое усилие Fa, создающее напряжение растяжения в хвостовиках в пределах упругости материала хвостовиков. Свободный конец трубы 1 зафиксирован в патроне 7 подачи (стрелки A) и поворота (стрелки B) с обеспечением возможности качания (стрелки C) с ним. Шлифовальный круг 8 установлен в одной плоскости с оправкой 2 так, чтобы расстояние по нормали между шлифовальным кругом 8 и оправкой 2 соответствовало требуемой толщине стенки трубы.

Способ осуществляется следующим образом. Трубу 1 размещают на оправке 2 с хвостовиками 3 и 4, устанавливают оправку в одном из концов трубы, фиксируют хвостовики в зажимах 5 и 6 и прикладывают к хвостовикам осевое растягивающее усилие.

Если труба короткая (длиной до 5000 мм), свободный от оправки конец зажимают в подвижном патроне 7. Шлифовальный круг 8 устанавливают в одной плоскости с оправкой 2 и начинают процесс шлифования подачей трубы через зону шлифования с одновременным поворотом ее вокруг оси и качанием на определенные углы в любом направлении патроном 7.

После обработки примерно половины длины трубы обработанный ее конец зажимают в патроне 9 подачи, поворота и качания, и процесс шлифования трубы продолжают.

Если труба длинная (длиной более 5000 мм), ее зажимают в патронах последовательным перехватом в процессе шлифования. Шлифовальный круг устанавливают в одной плоскости с оправкой и осуществляют процесс шлифования синхронной подачей шлифовального круга и оправки вдоль трубы.

Для уменьшения габаритов станка и снижения количества узлов трубу любой длины (3000 - 6000 мм) зажимают в одном патроне, после шлифовки половины длины трубы ее переворачивают, зажимают в том же патроне и производят шлифовку второй половины трубы.

Шлифовальный круг в любом из описанных случаев располагают относительно трубы с обеспечением продольной или поперечной шлифовки или шлифовки под углом к оси трубы.

При осуществлении способа в процессе шлифования происходит неравномерное срезание металла по периметру, большее там, где толщина стенки обрабатываемой трубы больше, и соответственно меньшее там, где толщина стенки трубы меньше.

Таким образом, исходная разностенность обрабатываемой трубы снижается или полсностью устраняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2150365C1 |

| ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2135313C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2184798C2 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| ОПРАВКА ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ТОНКОСТЕННОЙ ДЕТАЛИ | 1998 |

|

RU2134182C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2002 |

|

RU2221660C1 |

Способ предназначен для использования при механической обработке наружной поверхности прессованных труб с искривленной осью и эксцентричной разностенностью. При шлифовании размещают оправку с хвостовиками внутри одного из концов трубы. Фиксируют хвостовики оправки в зажимах с установкой оправки в зоне расположения шлифовального круга. Прикладывают растягивающее усилие к хвостовикам оправки в пределах упругости материала хвостовиков. Закрепляют трубу по меньшей мере в одном патроне. После обработки части трубы осуществляют перехват трубы за обработанный конец. Перемещение вдоль оси трубы может быть сообщено либо шлифовальному кругу синхронно с оправкой, либо трубе. Перехват обработанного конца трубы может быть произведен либо вторым патроном при подходе к нему трубы, либо первым патроном при перевороте трубы. Такие действия снижают разностенность труб различной длины с исходной эксцентричной разностенностью, в том числе труб с искривленной осью. 3 з.п. ф-лы, 1 ил.

| 0 |

|

SU158508A1 | |

| Способ обработки нежестких деталей | 1984 |

|

SU1154075A1 |

| СПОСОБ ОБТОЧКИ ТРУБ« <>& : :.\1СП I пI Т"::':;им'^п::лял:— -' * I ' ••' " 1 ' Л:. ?ЛуЛ-|.А | 0 |

|

SU174489A1 |

| Способ прогнозирования летальности у пациентов с инфарктом миокарда | 2016 |

|

RU2646490C1 |

| СПОСОБ РАЗРАБОТКИ РИФОВЫХ ЗАЛЕЖЕЙ НЕФТИ С ТРЕЩИННО-ПОРОВО-КАВЕРНОЗНЫМИ КОЛЛЕКТОРАМИ | 1986 |

|

SU1471635A1 |

| US 4211040, 08.07.80. | |||

Авторы

Даты

2000-02-10—Публикация

1998-06-22—Подача