Изобретение относится к огнеупорной промышленности, а именно к производству высокостойких углеродсодержащих огнеупоров для футеровки наиболее изнашиваемых участков тепловых агрегатов черной и цветной металлургии, в частности для установок внепечной обработки стали, агрегатов аргоно-кислородного рафинирования металла и конвертеров.

В процессе службы периклазоуглеродистых огнеупоров происходит окисление графита, которое оказывает решающее воздействие на их скорость износа.

Наиболее близким по составу к предлагаемому магнезиально-углеродистому огнеупору является периклазоуглеродистый огнеупор, полученный из массы содержащей: спеченный периклаз фракции <5 мм, спеченный периклаз фракций < 0,088 мм, графит фракций < 0,2 мм, металлический кремний, карбит кремния, органическое связующее (патент США N 4431745, кл. C 04 B 35/54, 1984).

Недостатком известного огнеупора является его низкий предел прочности при сжатии при 1400oC. В результате этого при высокотемпературных условиях службы в тепловых агрегатах (1600 - 1800oC) под механическим воздействием потока металла и шлака происходит интенсивное смывание поверхностного рабочего слоя огнеупора. Последнее усугубляется тем обстоятельством, что эти изделия имеют недостаточно высокую плотность, а следовательно, и высокую окисляемость углеродистых связующего и наполнителя.

Техническим результатом предлагаемого изобретения является повышение плотности и предела прочности при сжатии при 1400oC изделий при сохранении их износоустойчивости под воздействием реагентов металлургических шлаков за счет формирования в изделиях при прессовании плотной и прочной структуры с минимальной газопроницаемостью.

Для достижения указанного технического результата магнезиальноуглеродистый огнеупор, полученный из массы, включающей периклаз, отходы силицированного графита и органическое связующее, содержит зернистую составляющую на основе периклаза и/или обожженного доломита фракции < 5 мм, тонкодисперсную смесь периклаза с отходами силицированного графита фракций < 0,063 мм в соотношении (75: 25) - (50:50) и дополнительно графит кристаллический, при следующем соотношении компонентов, мас.%:

Периклаз и/или обоженный доломит фракций < 5 мм - 50 - 75

Тонкодисперсная смесь периклаза с отходами силицированного графита фракций < 0,063 мм - 20 - 30

Графит кристаллический - 2 - 5

Органическое связующее - 3 - 8

Экспериментально установлено, что максимальные значения кажущейся плотности и предела прочности при сжатии при 1400oC изделий, изготовленных из масс предложенного состава, а также их шлакоустойчивость достигаются при совместном применении отходов силицированного графита и кристаллического графита, имеющих разнородную структуру: изометричную (изотропную) - силицированный графит и пластинчатую (анизатропную) - кристаллический графит. По всей вероятности, последний предопределяет оптимальную укладку твердых компонентов в смеси при прессовании за счет снятия напряжений упругой деформации в сформированном изделии. То есть в данном случае кристаллический графит проявляет новое качество, а именно выполняет функции "смазочного материала", который облегчает скольжение твердых углеродсодержащих частиц и наполнителя друг относительно друга, формируя уплотненную структуру огнеупора.

При этом совместный помол части огнеупорного наполнителя с отходами силицированного графита обеспечивает более равномерное распределение последних в тонкомолотой составляющей, что обуславливает формирование однородной структуры огнеупора.

Более плотная структура сформованных огнеупоров предлагаемого состава в сравнении с прототипом выявляется при сопоставительных микроскопических исследованиях шлифов изделий, изготовленных с применением огнеупорного наполнителя - периклаза.

Результаты микроисследований показывают, что микроструктура образца периклазоуглеродистого огнеупора-прототипа характеризуется значительной пористостью, поры ветвистые и неравномерно распределенные, контакты твердого углеродсодержащего материала с зернами наполнителя не плотные, частички силицированного графита распределены неравномерно, в основном агрегатными скоплениями.

Более равномерное распределение твердых углеродсодержащих добавок наблюдается в шлифе огнеупора предлагаемого состава, изготовленного при совместном использовании отходов силицированного графита и кристаллического графита. Микроструктура изделия плотная, поры замкнутые, изолированные и мелкие. Частички твердых углеродсодержащих добавок распределены равномерно и наблюдается их плотный контакт с зернами периклазового наполнителя. Особенность структуры - чешуйки графита обволакивают зерна силицированного графита и наполнителя.

Предлагаемое изобретение реализуется при использовании:

в качестве огнеупорного наполнителя плавленого периклаза, его недоплава (корки), спеченного периклаза, спеченного доломита и смеси периклаза перечисленных видов со спеченным доломитом; в качестве углеродсодержащего компонента - отходов силицированного графита, полученных при его механической и термической обработке в процессе изготовления изделий, отходов силицированного графита при производстве карбида кремния и графита кристаллического;

в качестве органический связки - каменноугольной смолы, каменноугольного и нефтяного пека, фенолформальдегидных смол, связующего фенольного порошкообразного и этиленгликоля.

Пример. Массу для изготовления образцов магнезиальноуглеродистых изделий готовили из зерен наполнителя определенной крупности и при различных соотношениях, исходя из оптимальной упаковки прессовок.

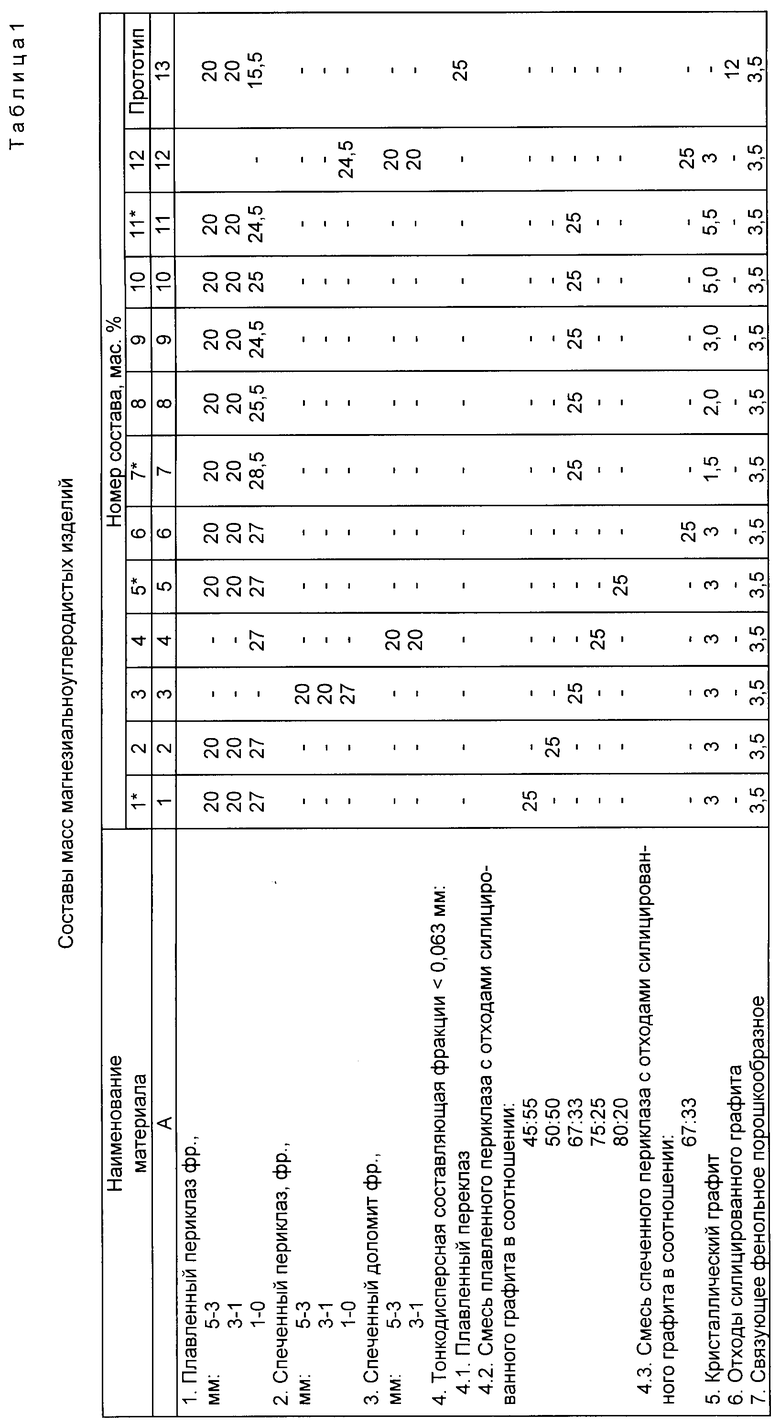

Приготовление масс осуществляли смешением компонентов в соотношениях, указанных в табл. 1, в лабораторном бегунковом смесителе по обычно принятой технологии, предусматривающей подачу части связующего на предварительно перемешанные зернистые порошки с последующим введением оставшегося количества связки в конце замеса после загрузки тонких фракций материалов.

Из приготовленных масс на гидравлическом прессе под давлением 100 - 150 H/мм2 формовали образцы и термообрабатывали их при 200oC при использовании формальдегидных смол. При применении каменноугольной смолы, каменноугольного и нефтяного пеков термообработку образцов проводили в коксовой засыпке при 1000oC.

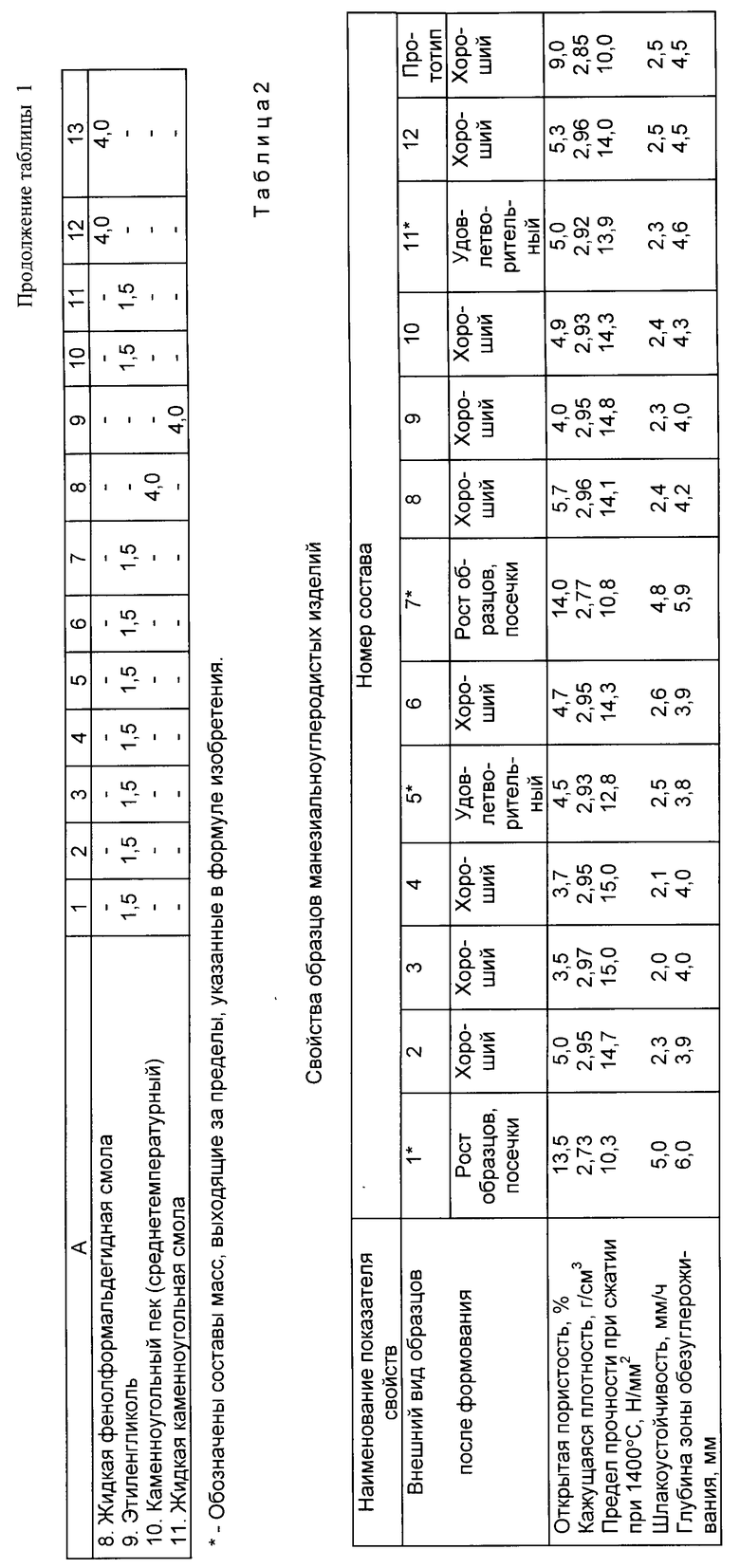

На термообработанных образцах определяли кажущуюся плотность, открытую пористость, предел прочности при сжатии при 1400oC, окисляемость (глубину зоны обезуглероживания) и шлакоустойчивость. Свойства образцов изделий приведены в табл. 2.

Из табл. 2 следует, что образцы, полученные из масс предлагаемого состава, в сравнении с прототипом отличаются повышенными плотностью и термопрочностью при сохранении окисляемкости и шлакоустойчивости изделий.

Введение в шихту тонкодисперсной смеси периклаза с отходами силицированного графита с запредельным соотношением (80:20) не дает технического эффекта и поэтому технологически нецелесообразно. Введение аналогичной смеси с соотношением огнеупорного наполнителя к силицированному графиту (45:55) не позволяет достигнуть высокого сопротивления композита межслоевому сдвигу и после формования изделия значительно расширяются, что приводит к появлению трещин. При этом увеличивается кажущаяся плотность изделий и уменьшается их высокотемпературная прочность с одновременным снижением их шлакоустойчивости и увеличением окисляемости.

Аналогичная закономерность проявляется при запредельных значениях содержания кристаллического графита. При верхнем запредельном значении не достигается значительный технический эффект, а при нижнем запредельном значении резко увеличивается упругость массы, что не позволяет получать изделия без посечек и трещин. При этом резко повышается открытая пористость сформованных изделий и, как следствие, понижается их высокотемпературная прочность.

Таким образом, заявляемый магнезиальноуглеродистый огнеупор, полученный из предлагаемой массы, обладает существенным отличием от прототипа и характеризуется повышенными плотностью и пределом прочности при сжатии при 1400oC за счет более плотной и однородной компоновки сформованных изделий, обусловленной применением в массе разнородных по структуре углеродсодержащих материалов.

Использование этих огнеупоров позволит увеличить стойкость футеровок тепловых агрегатов, продолжительность кампаний и производительность плавильных агрегатов черной и цветной металлургии с сокращением расхода огнеупорных изделий и затрат на ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2012 |

|

RU2489402C1 |

Изобретение относится к огнеупорной промышленности, а именно к производству высокостойких углеродсодержащих огнеупоров для футеровок агрегатов черной и цветной металлургии, в частности для установок внепечной обработки стали, агрегатов аргонокислородного рафинирования металла и конвертеров. Техническим результатом изобретения являются повышение плотности и предела прочности при сжатии при температуре 1400oС. Магнезиальноуглеродистый огнеупор содержит, мас.%: периклаз и/или обожженный доломит фракции менее 5 мм 50 - 75; тонкодисперсную смесь периклаза с отходами силицированного графита фракции менее 0,063 мм в соотношении (75 : 25) - (50 : 50) 20 - 30; кристаллический графит 2 - 5; органическое связующее 3 - 8. 2 табл.

Магнезиально-углеродистый огнеупор, полученный из массы, включающей периклазсодержащий компонент, графит и органическое связующее, отличающийся тем, что масса содержит в качестве периклазсодержащего компонента зернистую составляющую на основе периклаза и/или обожженного доломита фракции менее 5 мм и тонкодисперсную смесь периклаза с отходами силицированного графита фракции менее 0,063 мм в соотношении (75 : 25) - (50 : 50) и графит кристаллический при следующем соотношении компонентов, мас.%:

Периклаз и/или обожженный доломит фракции менее 5 мм - 50 - 75

Указанная тонкодисперсная смесь - 20 - 30

Кристаллический графит - 2 - 5

Органическое связующее - 3 - 8а

| US, патент, 4431745, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-20—Публикация

1997-02-24—Подача